Creo數控加工模塊二次開發技術研究

張宏樂

摘要:本文針對Creo軟件數控加工模塊因工藝參數設置繁瑣、漢化程度不足等原因,導致職業院校教學中普遍存在只應用該軟件CAD模塊功能,而對其CAPP、CAM模塊不予涉及的情況,提出對軟件數控加工模塊進行二次開發,掃除軟件一體化應用中的障礙。

關鍵詞:Creo2.0;CAD/CAPP/CAM;二次開發

0? 引言

Creo是由美國CAD/CAM軟件設計公司PTC開發的一款專業軟件,該軟件的前期版本Pro/E自2006年進入中國市場以來,尤其是野火版(4.0和5.0版本),因其參數化設計的優點、簡潔清晰界面、操作相對簡單等特點,受到了用戶的普遍好評。在全國有數以萬計的各類制造業企業都在使用該軟件,國內部分工科類高校開設的CAD/CAM課程也選用Creo作為主要學習軟件。筆者在從事數控技術專業理實一體課程的教學過程中發現,學生學習了多種專業軟件,如Matercam、UG、CAXA和Creo等,但每種軟件的應用模塊被割裂,Creo則側重于其CAD模塊,其CAPP和CAM模塊不管是教材還是實際教學基本被忽略,如何在一種軟件上實現從零件設計、三維造型、工藝制定、數控編程、數控加工一體化應用,避免學生學習過多軟件而造成認知混亂,成了擺在我們教學中的現實問題。基于以上原因,本研究擬從Creo2.0軟件入手,充分發揮其優秀的CAD功能,通過二次開發完善其CAPP和CAM模塊,使其簡單化、實用化,解決課堂教學一體化應用中的問題。

1? 開發方向

Creo軟件本身自帶完善的數控加工模塊,可進行各種類型零件的加工,但在數控工藝參數的設置中存在諸如可視化程度低、參數名不規范、操作過程繁瑣等缺點,導致使用者必須熟練掌握各種參數,才能高效的完成相關操作,導致Creo/NC模塊推廣困難重重。為此,本研究對Creo數控加工模塊進行分析,擬在其CAPP、CAM模塊中添加交互菜單,利用交互菜單訪問外部刀具庫,簡化刀具參數設置,同時實現數控加工工藝參數合理化歸類和整理,舍棄冗余部分,通過優化界面設置,簡化模塊操作內容,提高數控編程人員的工作效率,使CAPP、CAM模塊易學、易用。

2? 擬解決的問題

①對Creo數控加工模塊中的毛坯設置、刀具參數、加工工藝參數、機床種類、夾具種類等基本加工內容進行歸納與優化,去繁從簡。

②將數控加工模塊中個各個分項功能進行分析,依據基本功能,用機械專業術語進行充分漢化,掃清工程技術人員使用過程中的語言障礙。

③合理應用VS2010和Creo軟件自帶的二次開發工具Pro/Toolkit,進行數控加工模塊各功能分項的界面開發,實現該模塊內部數據與外部應用程序的無障礙集成。

3? 開發方法

以VS2010為二次開發的基礎平臺,構建開發環境,充分利用Pro/Toolkit這一開發工具中包含的豐富函數庫,進行數控加工模塊各分項操作函數的定義,在歸類和優化基本部分的基礎上,篩選出合理的關鍵詞和檢索條件。針對參數設置內容較多的情況,制定簡單易用的數據儲存形式。二次開發流程圖如圖1所示[1]。

4? 人機交互界面的開發

本部分使用VS2010為工具進行開發,只要利用其自帶的MFC類庫,同時也進行自主開發自定義數據庫。實現Creo系統可直接調用MFC類庫,同時搭建三類應用程序之間溝通的渠道。

5? 編制Pro/Toolkit程序和MFC應用程序

①Pro/Toolkit程序主要完成各項子菜單的添加,動作函數的編寫和MFC程序接口的定制。

②MFC應用程序主要完成數控加工(數控車削、數控銑削)刀具庫的建立、毛坯庫的建立、夾具庫的建立等。

6? 程序注冊與運行[2]

二次開發內容完成后,編制完的應用程序必須先注冊,才能被系統調用,可采用自動注冊。應用程序注冊完成后,系統加載程序,調用外庫函數,實現刀具、夾具、毛坯、機床參數的自動輸入。

7? 實例驗證

依托本研究的數控銑削加工系統已開發完成,一個完備的系統必須經過設計、開發、調試、修改及完善等步驟,才能投入使用。本例將運用數控銑削加工系統,結合加工實例,經過CAD實體造型、數控銑削加工工藝規劃、數控仿真加工、CAM自動編程、生成G代碼及實體零件加工等步驟驗證二次開發的系統一體化應用的有效性。

7.1 實例任務導入

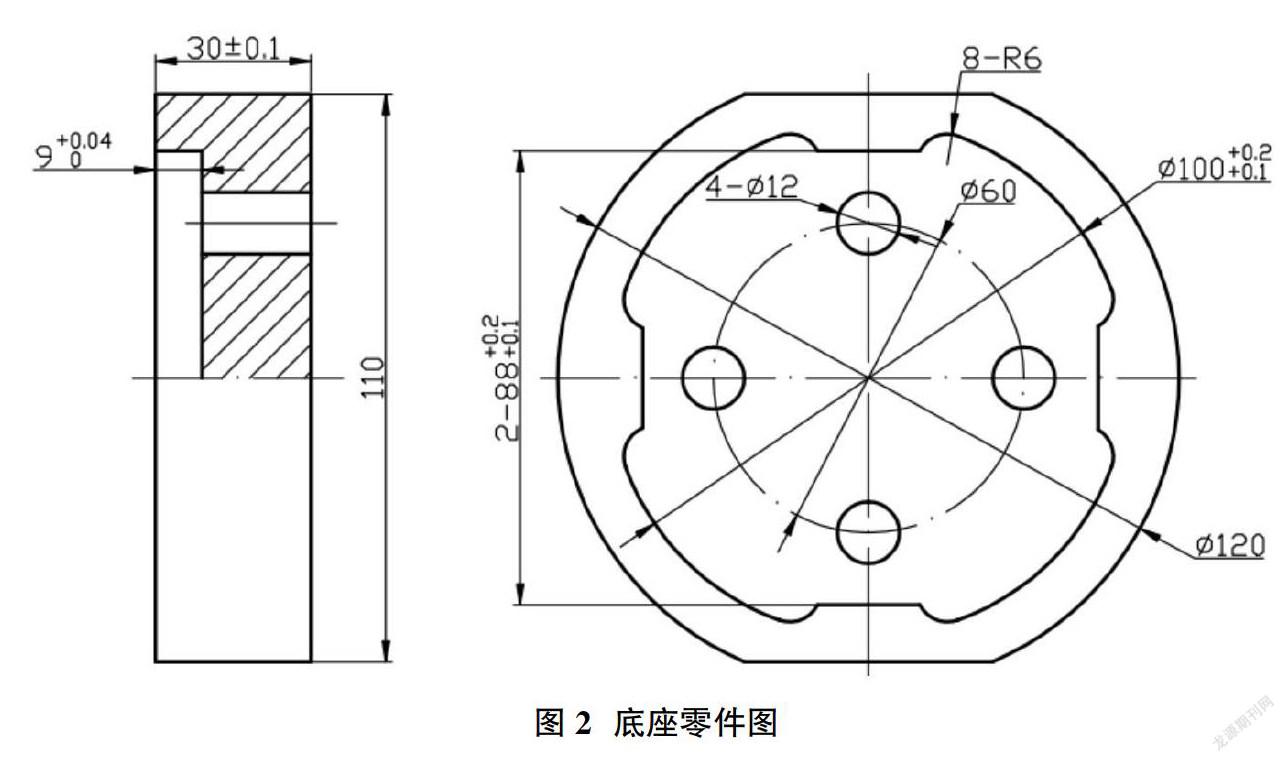

數控銑削加工實例零件說明:該底座加工實例零件為半成品,零件材料為45鋼,小批量生產。該零件除內輪廓及內部通孔之外其他工序均已按零件圖紙技術要求加工好,要求數控銑削內輪廓及所有孔。零件圖如圖2所示。

7.2 三維實體造型

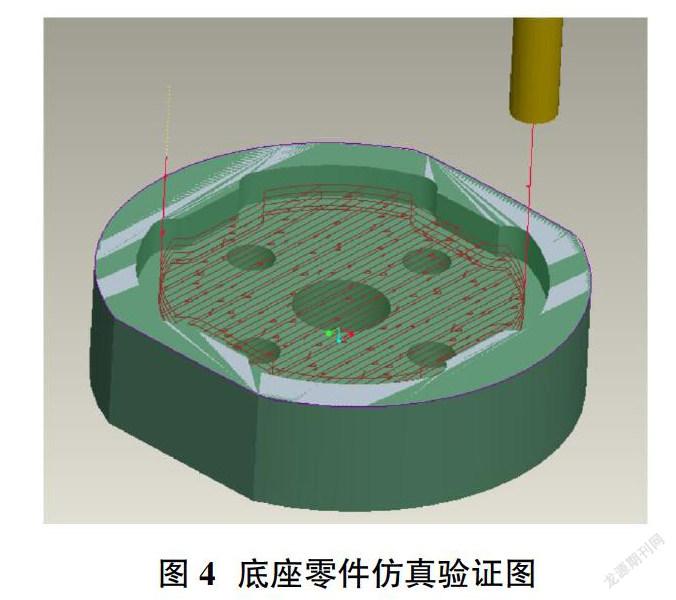

應用Creo軟件CAD模塊進行三維實體造型,其實體圖如圖4所示。

7.3 數控銑削加工系統的應用

本零件加工工序劃分為粗加工、精加工兩道工序,機床選擇、刀具選擇、裝夾方案與夾具選擇及切削用量等工藝內容省略,參數內容直接應用。

7.3.1 粗加工自動編程

在Creo2.0數控加工模塊中,數控銑削粗加工通常應用“體積塊”加工,它可在封閉型腔內逐層銑削掉余量,由于粗加工的目的是在短時間內盡可能去除多的余量。故在 Pro/NC設置各項加工參數如下:

①SCAN TYPE(掃描類型)為:TYPE_3,ROUGH_

OPTION;

②粗糙選項設置為:ROUGH_&_PROF(粗糙輪廓);

③走刀跨度為距為8mm;

④下刀深度為2mm,余量值0.5mm。

工件采用順銑的方式,而且由于是內輪廓加工,為保護刀具采用螺旋下刀方式。如圖3為本系統開發的簡化加工界面,所示為粗加工參數設置圖。

7.3.2 精加工自動編程

對于該零件精加工而言,主要目標是滿足零件設計精度要求,包括尺寸精度、形位精度及表面粗糙度等。所以精加工過程的原則是:既要保證精度,同時兼顧加工效率。精加工采用行切+環切的方式,既提高了加工速度,又可得到較好的表面質量。因該零件加工精度要求不高,故加工模塊仍采用體積塊加工。在系統中設置各項加工參數如下:

①SCAN TYPE(掃描類型)為:TYPE_3,ROUGH_

OPTION;

②粗糙選項設置為:POCKETING;

③走刀跨度為距為8mm;

④下刀深度為 2mm,余量值 0mm。

工件采用順銑的方式,采用螺旋下刀方式。參數設置過程與粗加工相似,在此不再贅述。

7.3.3 仿真驗證

Creo2.0具有仿真切削功能,通過該功能可驗證刀具軌跡的正確性,本零件仿真結果如圖4所示。

7.3.4 后處理

仿真驗證無誤后,通過Creo2.0自帶的后處理器將生成的“CL數據”轉換成數控機床可以識別的G代碼。

7.4 實例零件的數控銑削加工

實例零件的機床選擇、裝夾方案的確定將不再贅述。將生成的數控程序導入數控銑床,并數控加工工件,如圖5所示為零件成品圖。

8? 結束語

本文針對高職院校開設Creo軟件課程時,只應用其CAD模塊,而舍棄CAPP和CAM的現在,分析出阻礙該軟件一體化應用的如數控加工工藝參數設置繁瑣、漢化不足等原因,通過應用VS2010和Pro/Toolkit兩種開發工具對Creo2.0進行二次開發,掃清了數控加工模塊普及的障礙,并通過實例對開發成功的系統進行了驗證。

參考文獻:

[1]趙剛.基于Pro_NC的數控編程輔助系統的研究與實現方面的開發[D].大連:大連交通大學,2008,6:3-14.

[2]王隆太.機械CAD/CAM技術[M].北京:機械工業出版社,2010,2:4-10.

[3]魏定進.機械數控加工質量控制問題研究[J].內燃機與配件,2019(02):99-101.