軍工產(chǎn)品批生產(chǎn)型號外包質(zhì)量控制實踐與研究

王晨

摘要:X型號產(chǎn)品為自主研發(fā)的分系統(tǒng)級新產(chǎn)品,是典型的邊定型、邊批產(chǎn)、邊交付的“三邊”產(chǎn)品。作為監(jiān)督研制及批生產(chǎn)工作的監(jiān)督人員,持續(xù)探索、總結(jié)外包質(zhì)量控制方法和經(jīng)驗,提出了批生產(chǎn)外包質(zhì)量控制的對策和措施。

關(guān)鍵詞:批生產(chǎn);外包質(zhì)量控制;措施

一、前言

軍品型號產(chǎn)品由研制進(jìn)入批生產(chǎn)時,由于已經(jīng)過鑒定試驗、飛行試驗等大型試驗或設(shè)計定型,往往產(chǎn)品在研制階段外包單位已經(jīng)固化,而外包單位的批生產(chǎn)質(zhì)量保證能力還未得到充分體現(xiàn)和驗證,因此進(jìn)入批生產(chǎn)后,特別是在交付進(jìn)度壓力下,各類乃至批次性質(zhì)量問題逐漸暴露,給產(chǎn)品批次質(zhì)量及交付帶來嚴(yán)重影響。因此,批生產(chǎn)外包質(zhì)量的控制就成為亟待解決和需要深入研究的重點。

二、批生產(chǎn)外包質(zhì)量控制過程中存在的問題

本人所負(fù)責(zé)監(jiān)管的型號研制類外包產(chǎn)品多,涉及子系統(tǒng)、單機(jī)及組件級外包單位十余家,且大多存在二次及以上外包,承制單位多為航天系統(tǒng)外企業(yè)。在批產(chǎn)前期因外包產(chǎn)品質(zhì)量問題頻發(fā),嚴(yán)重影響交付,已突顯出本單位對外包產(chǎn)品質(zhì)量管控的薄弱和不足,因此外包產(chǎn)品質(zhì)量控制已成為本型號質(zhì)量管理的重點和難點。

(一)? 技術(shù)風(fēng)險識別不足,技術(shù)狀態(tài)更改控制不到位

對型號“三邊”狀態(tài)下批生產(chǎn),外包產(chǎn)品的設(shè)計、工藝技術(shù)狀態(tài)更改控制風(fēng)險認(rèn)識不足、管理要求不充分、審查和把關(guān)不嚴(yán),導(dǎo)致因外包產(chǎn)品技術(shù)狀態(tài)更改不適宜造成批次性質(zhì)量問題發(fā)生。

(二) 過程監(jiān)控不深入、方法單一

對外包單位的過程監(jiān)控,在供應(yīng)商管理的基本工作之上,僅側(cè)重于產(chǎn)品的首件鑒定、驗收環(huán)節(jié)一首一尾及質(zhì)量問題就事論事處理,對其批產(chǎn)過程質(zhì)量控制介入較少、較淺。

(三) 產(chǎn)品質(zhì)量管理理念宣貫不夠,歸零過程疏于監(jiān)管

雖然出現(xiàn)質(zhì)量問題要求外包單位進(jìn)行歸零,未對外包單位的歸零過程進(jìn)行有效監(jiān)管,導(dǎo)致質(zhì)量問題歸零出現(xiàn)反復(fù)、進(jìn)展緩慢。

三、批生產(chǎn)外包質(zhì)量控制具體對策和措施

經(jīng)對本型號外包管理特點及問題進(jìn)行持續(xù)、深入地分析、研究、總結(jié),結(jié)合實踐經(jīng)驗,在外包質(zhì)量管理基礎(chǔ)工作上,從以下方面要求廠所制定并實施了有針對性的管控措施。

(一) 加強(qiáng)組織保障和質(zhì)量策劃,與外包單位達(dá)成質(zhì)量管理共識

在簽訂采購合同時與外包單位同步簽訂質(zhì)量技術(shù)協(xié)議,明確基本的質(zhì)量技術(shù)管理要求,并在合同中設(shè)置質(zhì)量保證金條款,以經(jīng)濟(jì)手段督促外包單位切實履行質(zhì)量責(zé)任。

(二) 強(qiáng)化過程管控的有效性,促進(jìn)外包單位批產(chǎn)過程質(zhì)量穩(wěn)定受控

1.嚴(yán)格設(shè)計、工藝技術(shù)狀態(tài)控制

本型號批產(chǎn)前期處于“三邊”模式,設(shè)計、工藝技術(shù)狀態(tài)基線的固化以及嚴(yán)格控制其變化尤其重要。

1) 向外包單位明確設(shè)計、工藝技術(shù)狀態(tài)控制要求及管理程序,明確要求除勘誤以外的設(shè)計技術(shù)狀態(tài)更改、工藝方法更改必須報上一級單位進(jìn)行審查;生產(chǎn)場地(生產(chǎn)線)變化必須重新進(jìn)行首件鑒定。

2) 適時組織開展技術(shù)狀態(tài)專項清理、復(fù)查工作,復(fù)查范圍包括所有外包單機(jī)及組件、非貨架國產(chǎn)器件,要求所有外包單位(含二次外包單位)清理、固化技術(shù)狀態(tài),形成專項技術(shù)狀態(tài)復(fù)查報告上報上一級單位審查通過。

3)通過二方審核、現(xiàn)場專項檢查、出廠質(zhì)量評審等質(zhì)量活動,反復(fù)對外包產(chǎn)品設(shè)計、工藝技術(shù)狀態(tài)進(jìn)行審查,保證狀態(tài)清楚、受控。

2.批產(chǎn)前生產(chǎn)狀態(tài)再審查

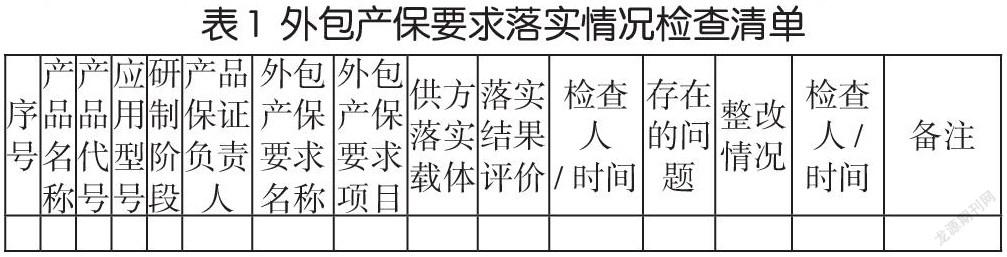

貫徹風(fēng)險管理原則,在批產(chǎn)前重點對外包單位批產(chǎn)質(zhì)量保證能力(本次批產(chǎn)較前批生產(chǎn)在人、機(jī)、料、法、環(huán)、測等方面的變化情況、產(chǎn)保要求落實情況)、技術(shù)狀態(tài)、工藝狀態(tài)、質(zhì)量問題歸零措施落實情況進(jìn)行再審查,確保外包產(chǎn)品批產(chǎn)狀態(tài)清楚、措施落實、全面受控。見表1示例。

3. 完善產(chǎn)品驗收工作

針對前期產(chǎn)品驗收要求粗放,照搬產(chǎn)品制造與驗收技術(shù)條件,缺乏針對性、實操性問題,重新梳理每一項外包產(chǎn)品的驗收項目、要求,特別是明確有效的驗收方法,完善外包產(chǎn)品驗收記錄。

4. 有效實施過程監(jiān)控

1)風(fēng)險控制前移,策劃并實施型號技術(shù)風(fēng)險落實檢查清單、產(chǎn)品技術(shù)狀態(tài)控制清單、關(guān)鍵/量化控制措施落實情況檢查清單、外包產(chǎn)保要求落實清單、現(xiàn)場/實物檢查清單、項目評審控制清單、產(chǎn)品預(yù)警信息及跟蹤清單等7張風(fēng)險清單,每張清單均明確控制項目、措施及責(zé)任人,確保對出現(xiàn)的偏離、異常等情況實施預(yù)警管理,有效降低質(zhì)量風(fēng)險發(fā)生的可能性。見表2示例。

2) 批產(chǎn)過程中,實時派出監(jiān)造人員,按要求對配套產(chǎn)品關(guān)鍵、重要環(huán)節(jié)進(jìn)行過程監(jiān)控。

3) 針對外包產(chǎn)品出現(xiàn)的質(zhì)量問題以及批產(chǎn)的一定階段,適時開展針對性現(xiàn)場專項檢查工作,讓外包單位感受到本單位質(zhì)量管控力度,以及及時發(fā)現(xiàn)外包生產(chǎn)過程中存在的問題或隱患。對發(fā)現(xiàn)的問題限期整改,督促外包單位實施專項改進(jìn)。

4)定期開展二方審核工作,每次審核前均進(jìn)行細(xì)致、充分地準(zhǔn)備工作,整理相關(guān)管理要求、產(chǎn)品狀態(tài)變化、歸零情況,并派相關(guān)專業(yè)設(shè)計師、工藝師參加,以確保審核質(zhì)量;每次審核均重點審查:技術(shù)狀態(tài)控制、工藝狀態(tài)控制、歸零措施落實、生產(chǎn)現(xiàn)場控制等。對審核發(fā)現(xiàn)的問題拉條掛帳,限期整改。見表3示例。

5 實施有效的質(zhì)量信息管理

實施產(chǎn)品質(zhì)量信息快報制度,明確規(guī)定批產(chǎn)過程中質(zhì)量信息收集、傳遞、處理與反饋工作要求,重大質(zhì)量問題、元器件批次性質(zhì)量問題2小時電話報告、8小時書面報告、3個工作日報告問題處理進(jìn)展情況,其它質(zhì)量問題48小時內(nèi)上報,確保質(zhì)量信息傳遞的及時性、處理的正確性。

四、效果評價

以上措施的實施,有效解決了制約批生產(chǎn)的外包產(chǎn)品質(zhì)量瓶頸。經(jīng)批生產(chǎn)實踐驗證,有效促進(jìn)了外包單位的批生產(chǎn)質(zhì)量保證能力持續(xù)提升,并達(dá)到了質(zhì)量穩(wěn)定受控、交付進(jìn)度有保障的良性批生產(chǎn)狀態(tài),有力確保了該型號批生產(chǎn)連續(xù)按期、保質(zhì)交付。