高生產節拍下汽車覆蓋件生產質量控制向前分解

劉冬 王東 汪建余 殷強

摘 要:在現代化沖壓生產過程中,需要高質量的板料、模具和設備,才能保證沖壓件的質量。本文介紹了如何提前識別板料、模具和設備的狀態以保證生產過程中沖壓件的質量穩定性,降低沖壓件質量缺陷的產生。

關鍵詞:質量控制;向前分解;BDE系統;網格試驗;縮頸開裂減薄率

中圖分類號:U466 文獻標識碼:A

1 背景

隨著模具和設備技術的快速發展,汽車覆蓋件在線生產節拍最高已達18次每分鐘,但給主要依靠人來完成的在線質量檢查工作提出了很高的要求。一個沖壓件在質量檢查人員面前僅停留3.4秒,傳統意義上的抽檢、專檢和擺檢已無法保證實際質量控制,很容易造成常見坑包缺陷的漏檢,乃至于沖壓領域質量控制痛點問題“縮頸開裂缺陷”的下流,嚴重影響整車生產的秩序。

通過將在線質量檢查工作向前分解,提前掌握生產板料、模具和設備的狀態和參數,有效提高在線質量檢查人員工作效率。

2 產前工作

2.1 沖壓材料準備

汽車覆蓋件沖壓材料準備主要是原材料廠家按需提供相應材料牌號、材料規格和材料性能的原卷,沖壓車間通過內部開卷線設備將卷料落成板料供沖壓生產線使用。

原材料廠家和沖壓車間通過BDE系統將材料性能參數實現目視化,讓相關技術人員提前識別潛在風險點并在生產前進行相關調整工作,有效降低質量問題的發生率。

原材料廠家將原料信息進行計算機輸入并生成二維碼,入沖壓車間卷料庫時,沖壓車間人員掃碼將信息存入BDE系統,見圖1,卷料落成板料后,通過系統將原料二維碼信息進行打印,伴隨板料一起送至沖壓生產線進行生產使用,見圖2。

2.2 模具準備

汽車覆蓋件模具保證了沖壓件尺寸和表面質量[1,2]。通過線下質量監控,提前識別模具問題并進行整改。線下質量監控主要包括網格試驗和縮頸開裂減薄率監控。

網格試驗操作為:在正式沖壓前,在板料表面目標區域印制特定形狀的網格,沖壓拉延成形使網格形狀隨拉延走料發生變化,拉延成形后測量網格形狀變形量,計算得出網格位置的塑性變形量,生成沖壓件成形極限圖,見圖3,以此來判斷沖壓件成型后減薄情況。

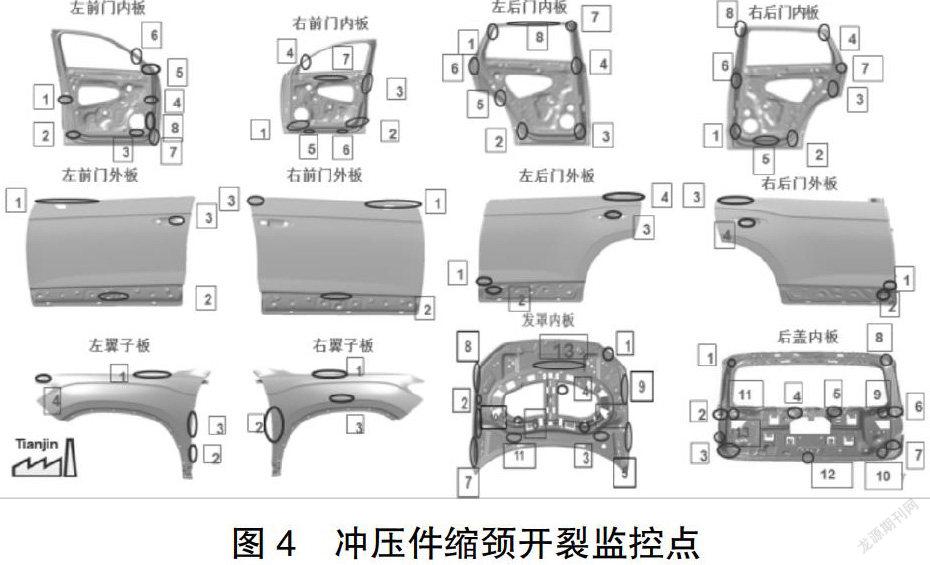

縮頸開裂減薄率監控操作為:針對具體測量位置,見圖4,使用測厚儀測量已生產沖壓件的制件和原始板料厚度,其中對于無法測量的位置,采用破壞性方法。

減薄率=(沖壓前板料厚度與沖壓后制件厚度之差)/沖壓前板料厚度*100%

2.3 設備準備

借助釘釘APP實現設備參數數字化管控,將影響沖壓件質量的關鍵設備參數(如清洗機和涂油機)和油品參數(如油膜和油粘度)進行網上審批和網上信息傳遞,確保數據按需保存和共享,見圖5。

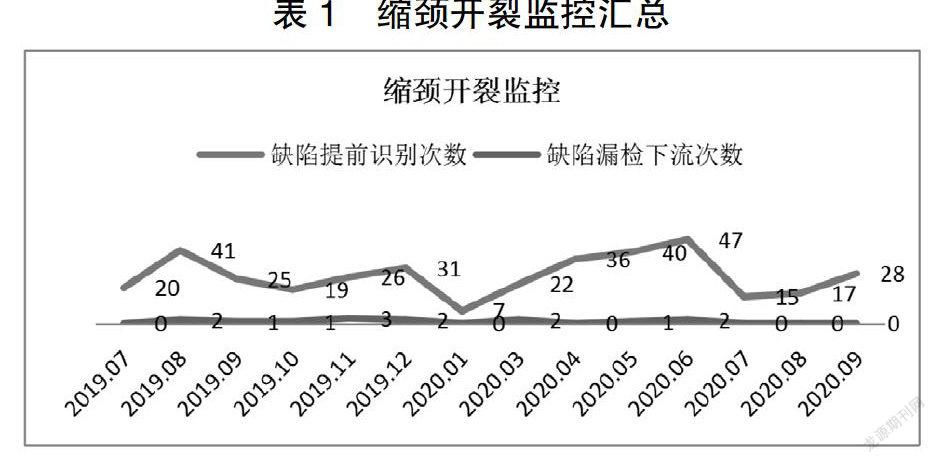

3 數據對比

通過從材料、模具和設備三方面對在線質量控制點向前分解。批量生產過程中連續三個月無縮頸開裂缺陷下流,見表1。

4 展望

生產質量控制向前分解為降低生產過程中缺陷的產生提供了一種研究方向。本文應用BDE系統、網格試驗、縮頸減薄率監控和釘釘,避免了生產過程中單純依靠人員進行質量檢查的工作方式,提升了沖壓件質量穩定性。

參考文獻:

[1]張曉光.沖壓生產中的質量控制流程[J].商品與質量:學術觀察,2011,18(09):300-301.

[2]陳莉,莊明惠.轎車覆蓋件的生產組織和質量控制[J].汽車工藝與材料,2010,25(07):23-26.