304不銹鋼激光K-TIG復合焊接電弧特性的研究

李京洋 李偉 焦向東 朱加雷 梁栩 肖鐫璐

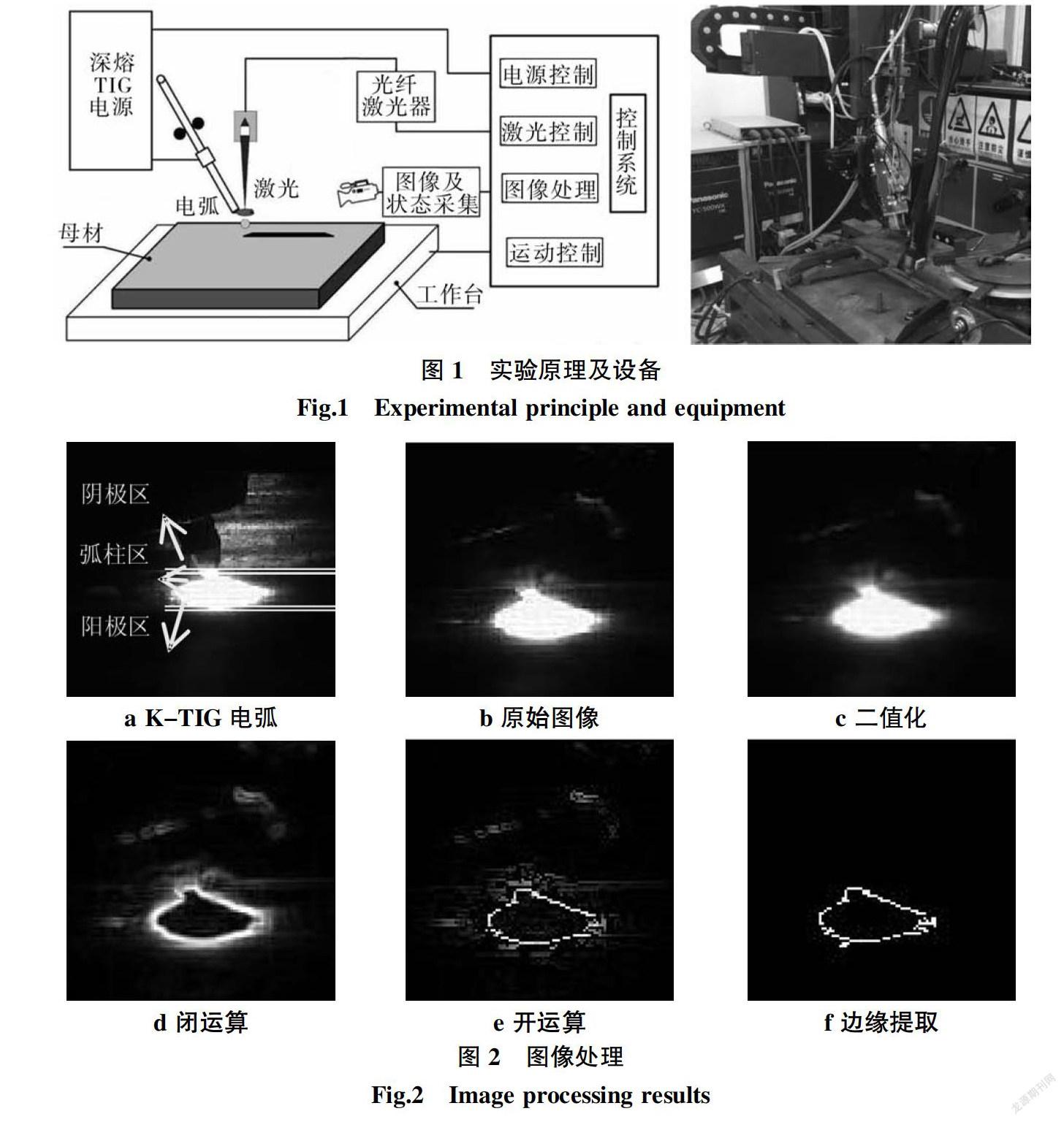

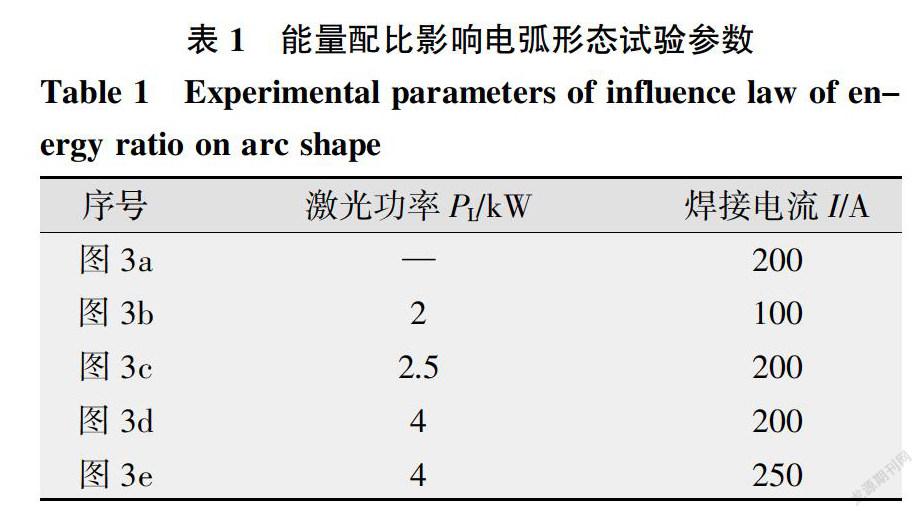

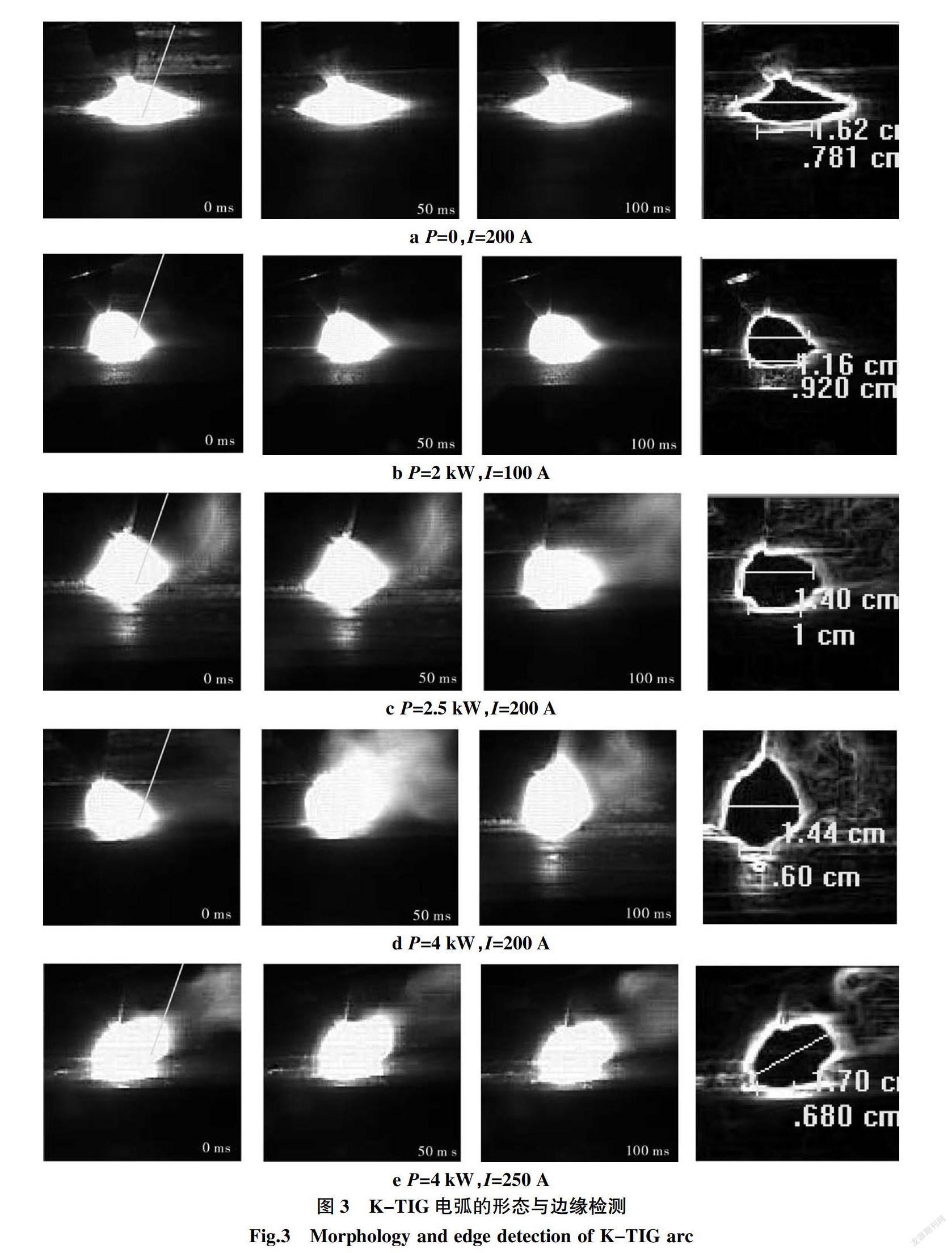

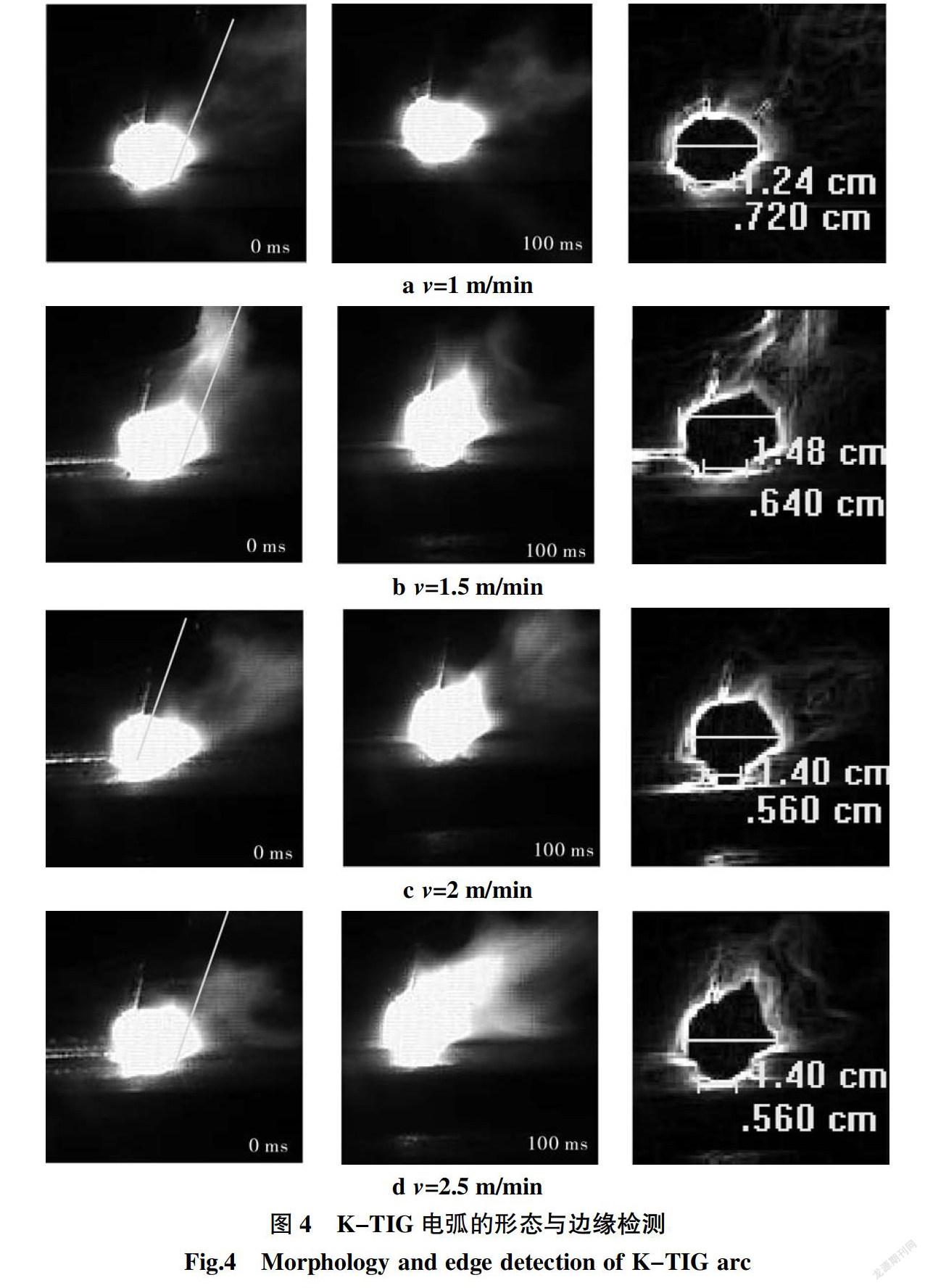

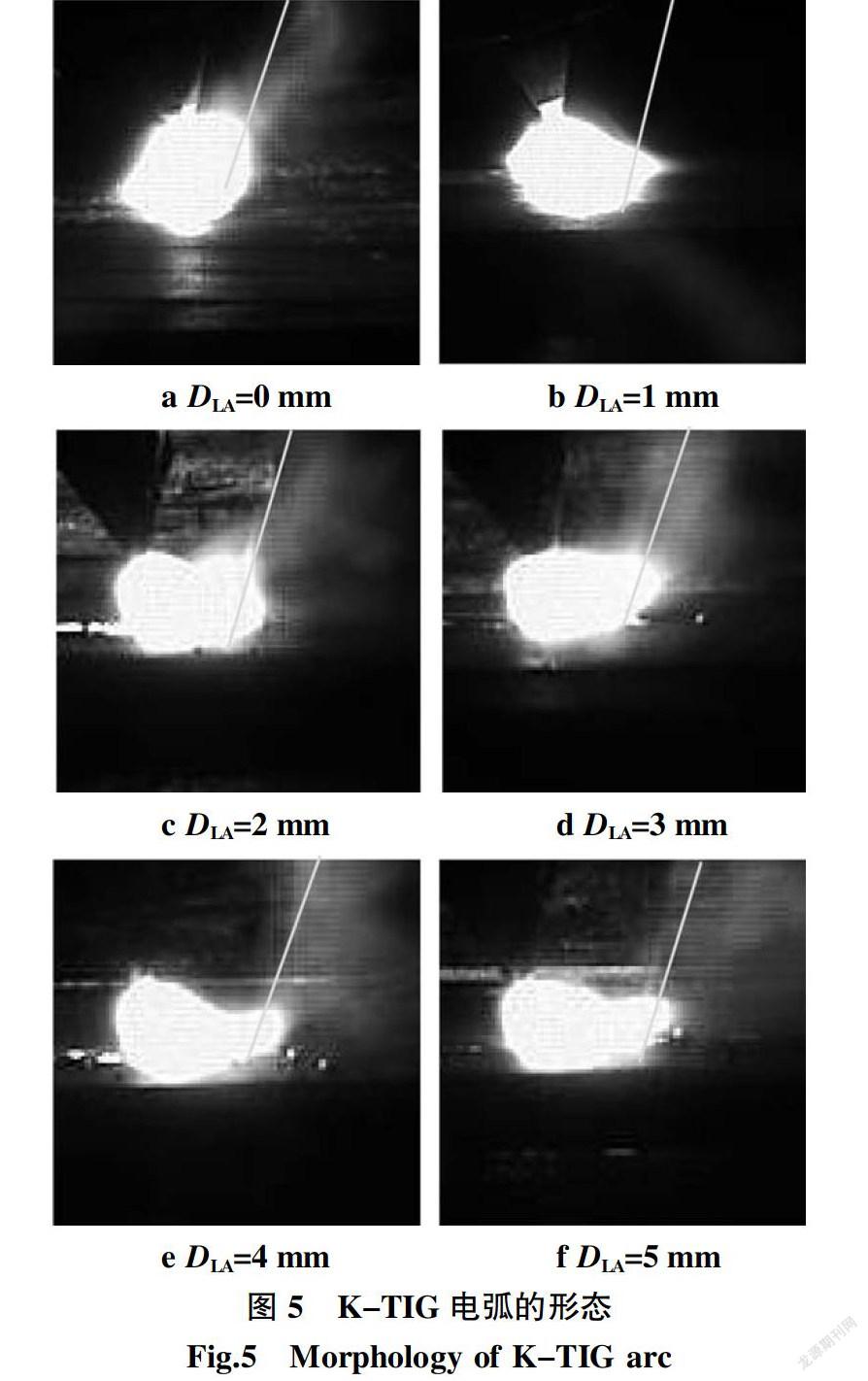

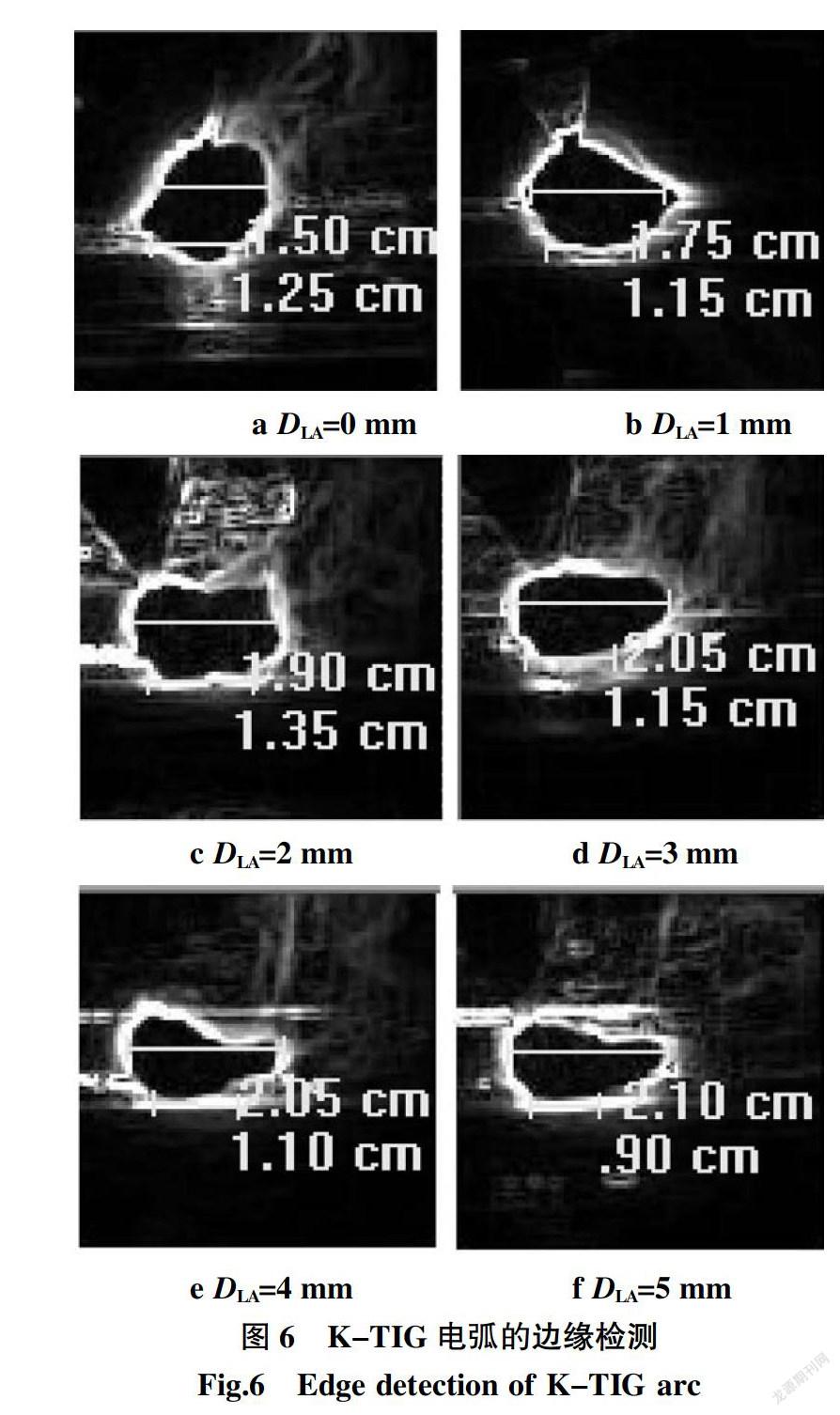

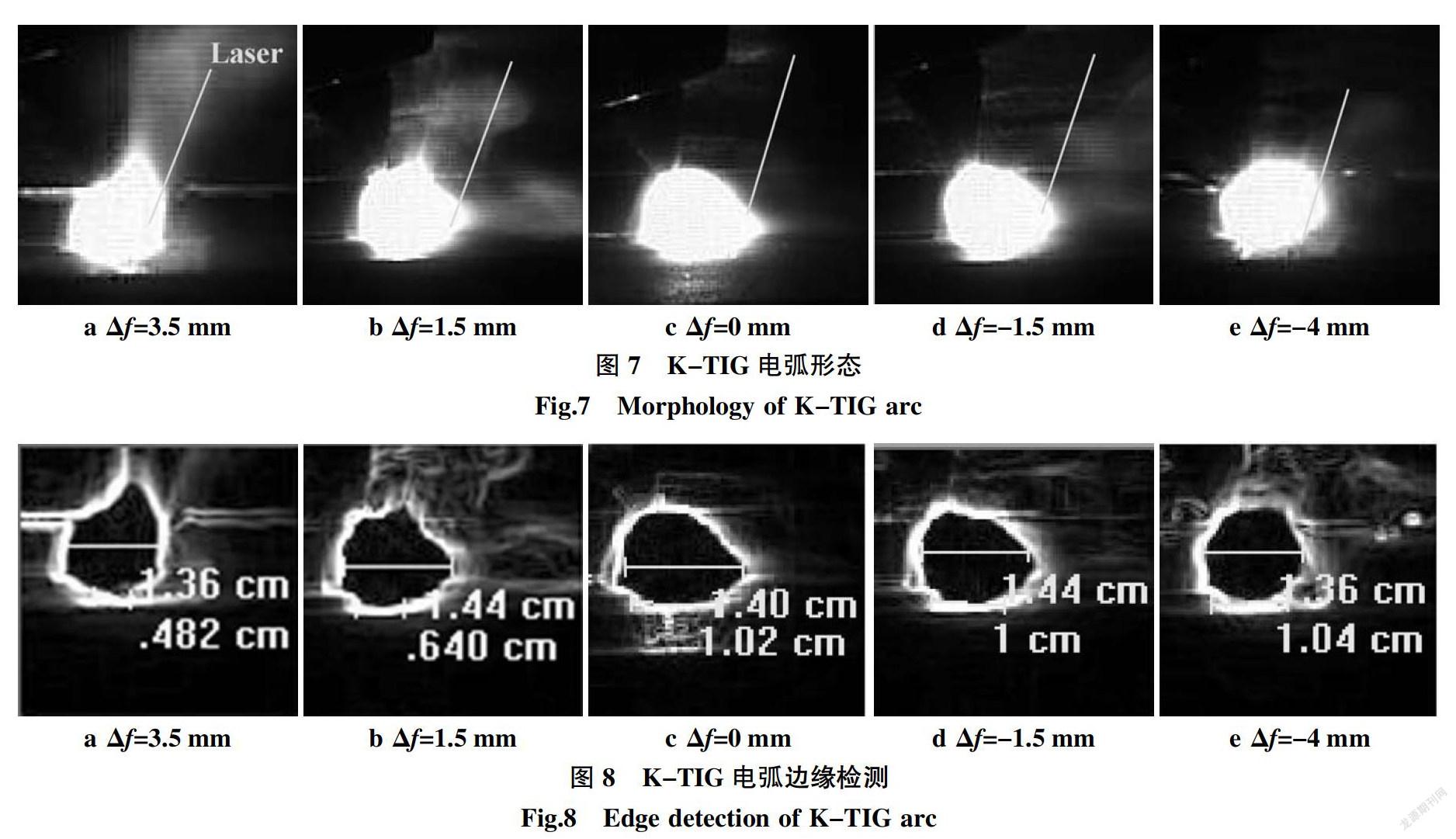

摘要:針對4 mm厚度304不銹鋼板開展激光K-TIG復合焊接實驗,利用高速攝像和圖像處理技術采集電弧形態,分析和探索各工藝參數對電弧形態的影響規律。實驗結果表明:電弧形態穩定與否的關鍵是能量配比,當激光焦點距離陽極較近時,由于電弧與試件有效接觸面積變大,導致電弧吸收激光能量增加,電弧趨于穩定;當激光焦點作用于陰極附近時,電弧變得發散,穩定性下降。實驗得到的最佳熱源間距為0~3 mm,最佳離焦量為0 mm。

關鍵詞:K-TIG;激光復合焊接;電弧形態;圖像處理

中圖分類號:TG456.7文獻標志碼:A文章編號:1001-2303(2020)04-0030-06

DOI:10.7512/j.issn.1001-2303.2020.04.04

0 前言

激光-TIG復合焊接技術是薄板常用的焊接工藝之一[1],然而TIG焊鎢極載流能力較低,填絲熔敷效率低,不利于焊接效率的提高。鎖孔TIG焊(K-TIG)焊槍彌補了普通TIG焊載流能力差的缺點,加大了鎢極載流能力,很大程度提高了生產效率,可實現薄板在高速焊接下的單面焊雙面成型[2]。

Rosellini C.等人[3]進行了可焊材料K-TIG全熔透焊接實驗,結果表明K-TIG適合于焊接奧氏體不銹鋼、鎳基合金、鈦基合金等前景廣闊的材料。French等人[4]采用K-TIG和A-TIG兩種方法對316不銹鋼進行了焊接對比實驗,結果表明K-TIG焊接可改善熔寬過大等缺陷。Cui ShuangLin 等人[5]對4 mm的304不銹鋼進行了K-TIG全熔透小孔焊接實驗,雖然在焊接過程中脈沖電流產生脈沖小孔,實現了穩定的小孔焊接,但存在工藝窗口太窄的缺點。柳陽等人[6]研究了保護氣成分對304N不銹鋼焊接質量的影響,發現當保護氣采用φ(Ar)97%+φ(N2)3%時,焊縫的顯微硬度可提高14%以上。……