鋼管柱全位置自動焊接裝置研究及應用

2020-09-10 07:22:44鄧宗生張貝

電焊機

2020年4期

鄧宗生 張貝

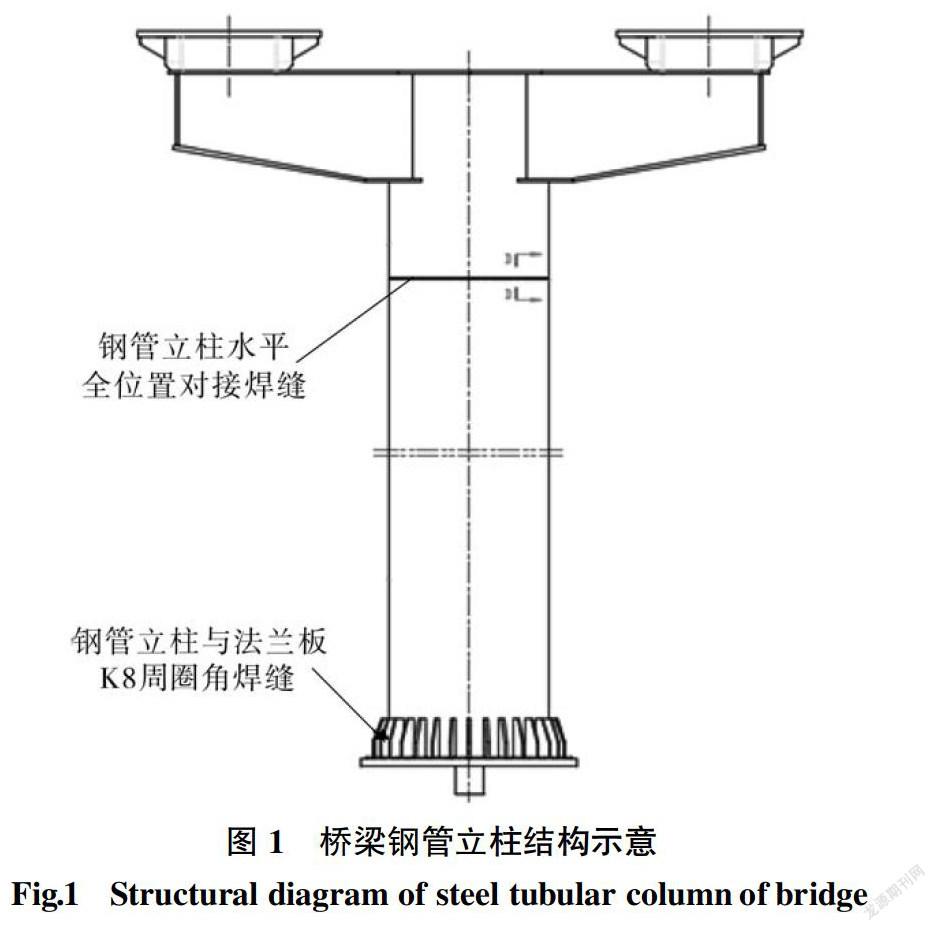

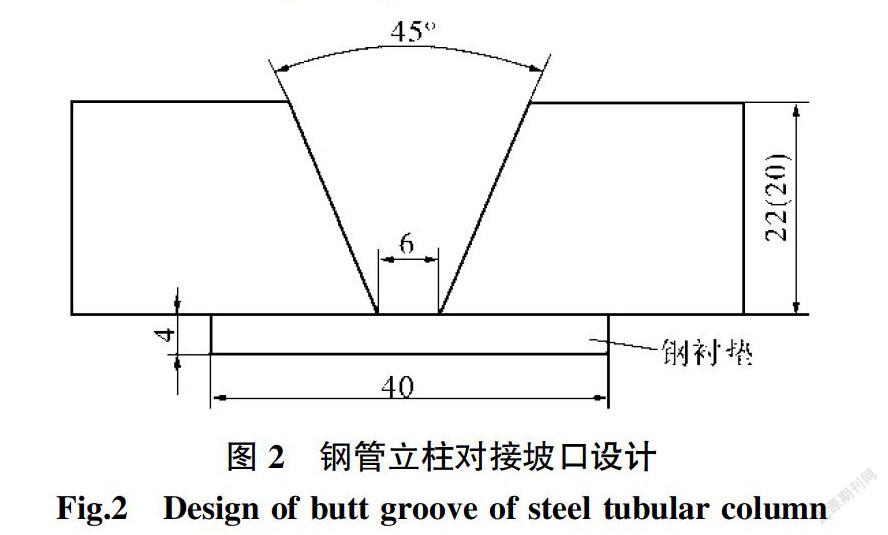

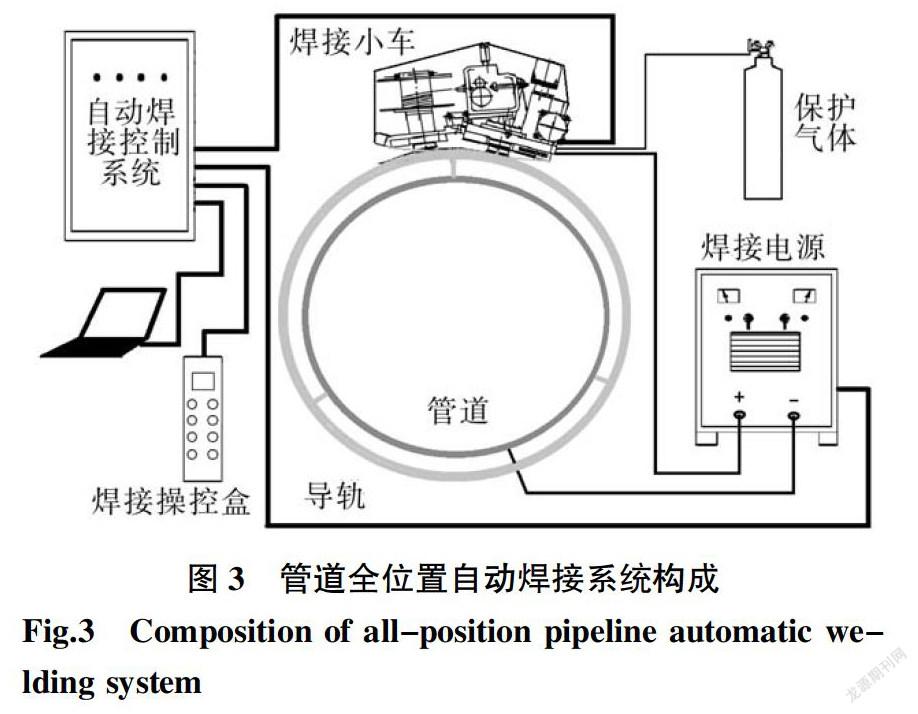

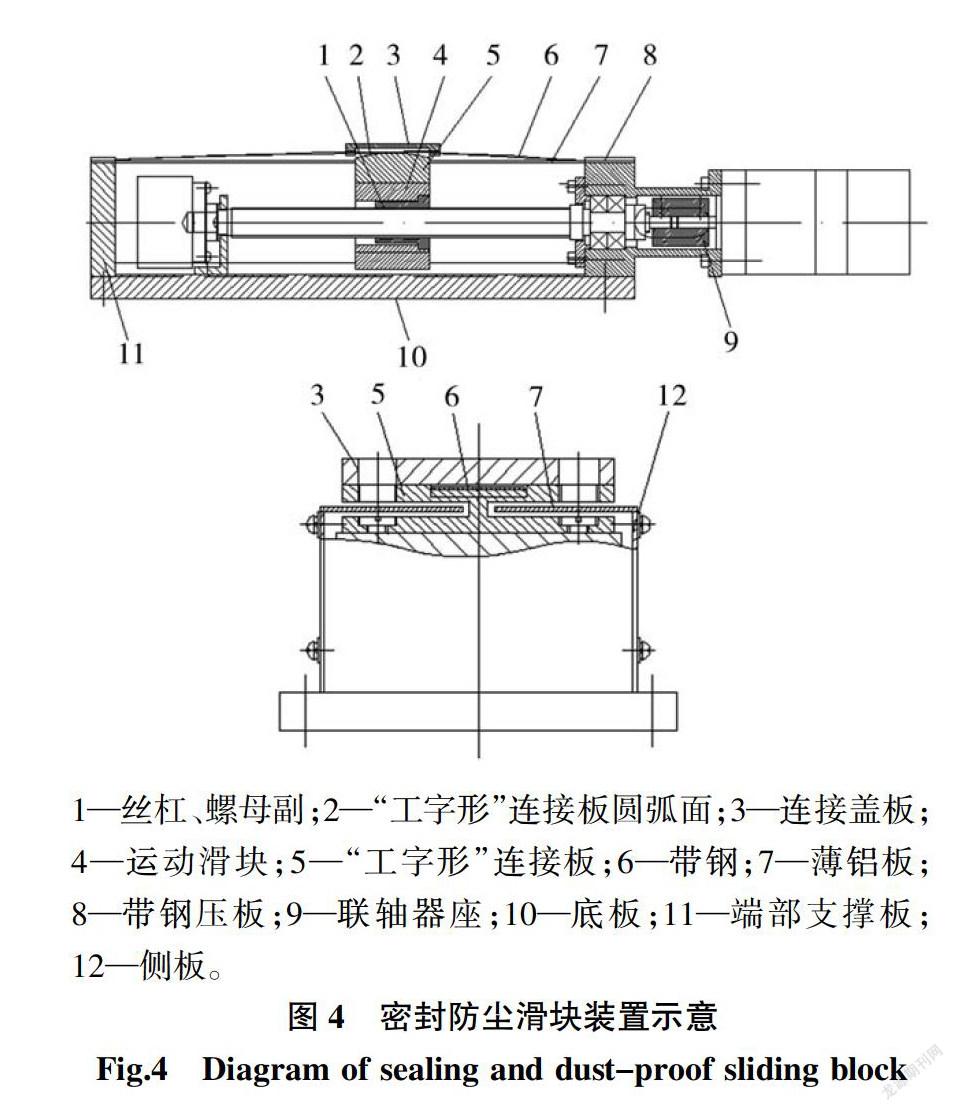

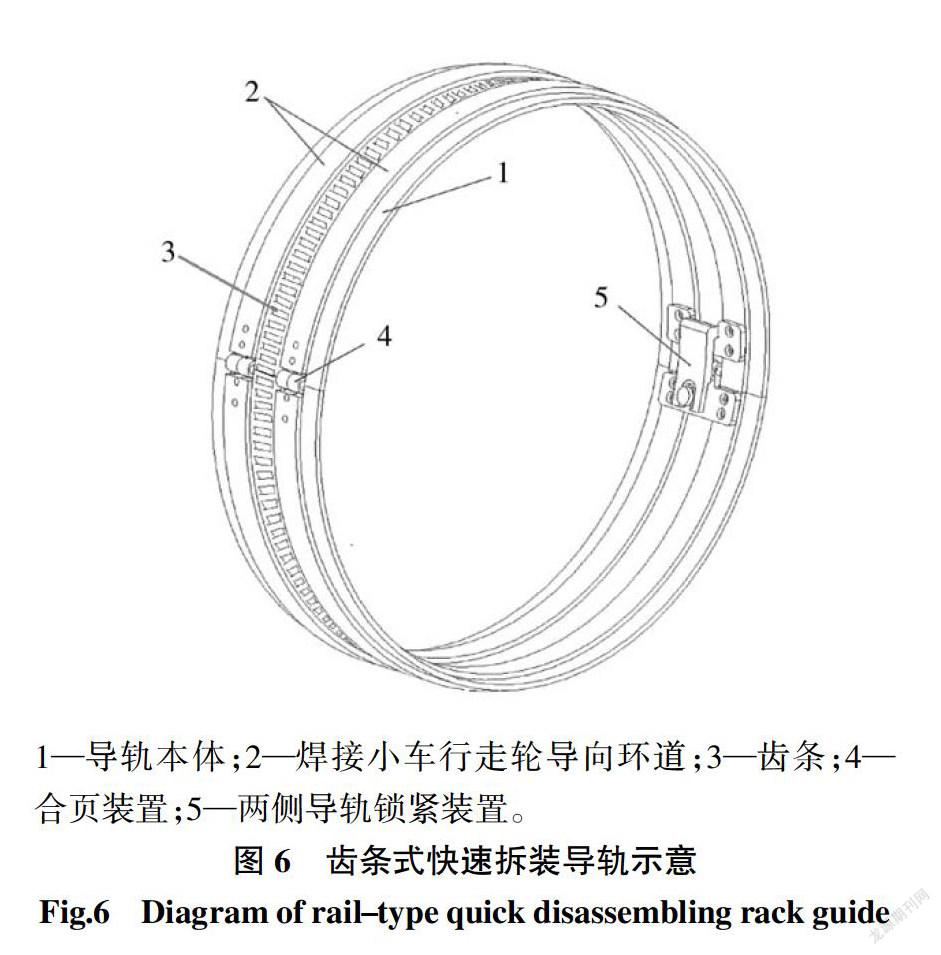

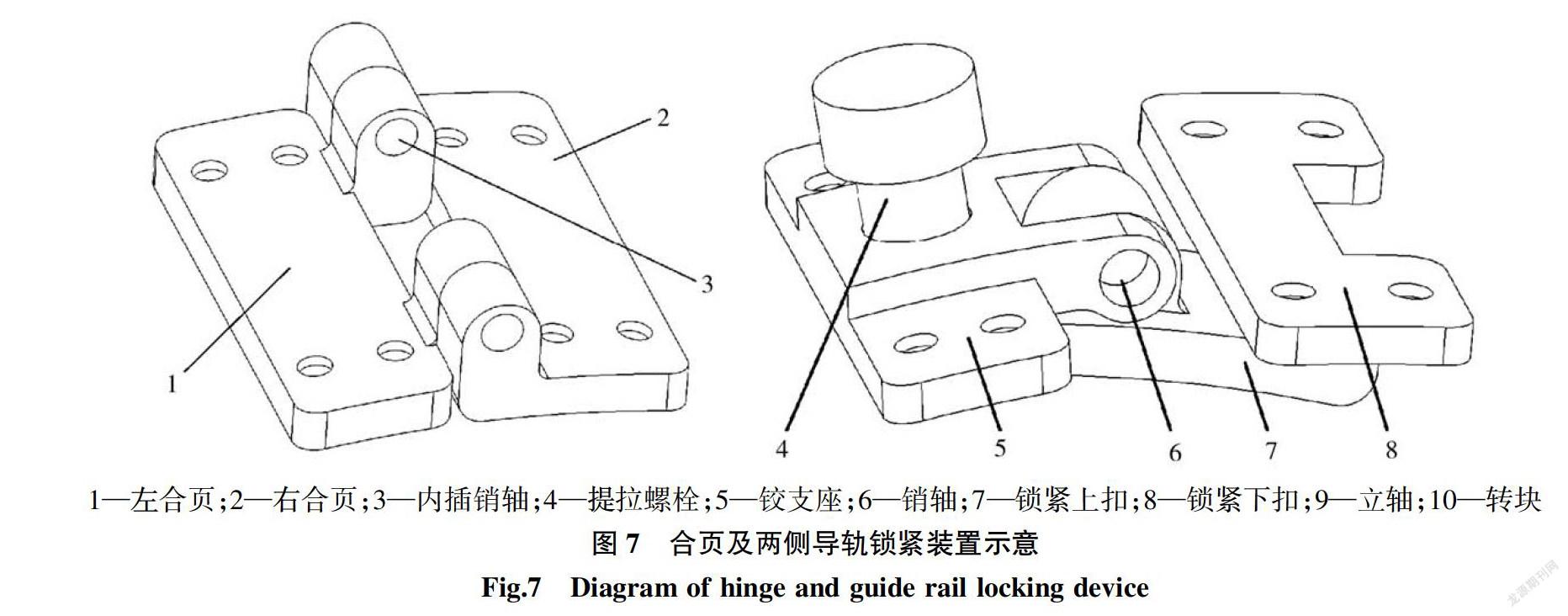

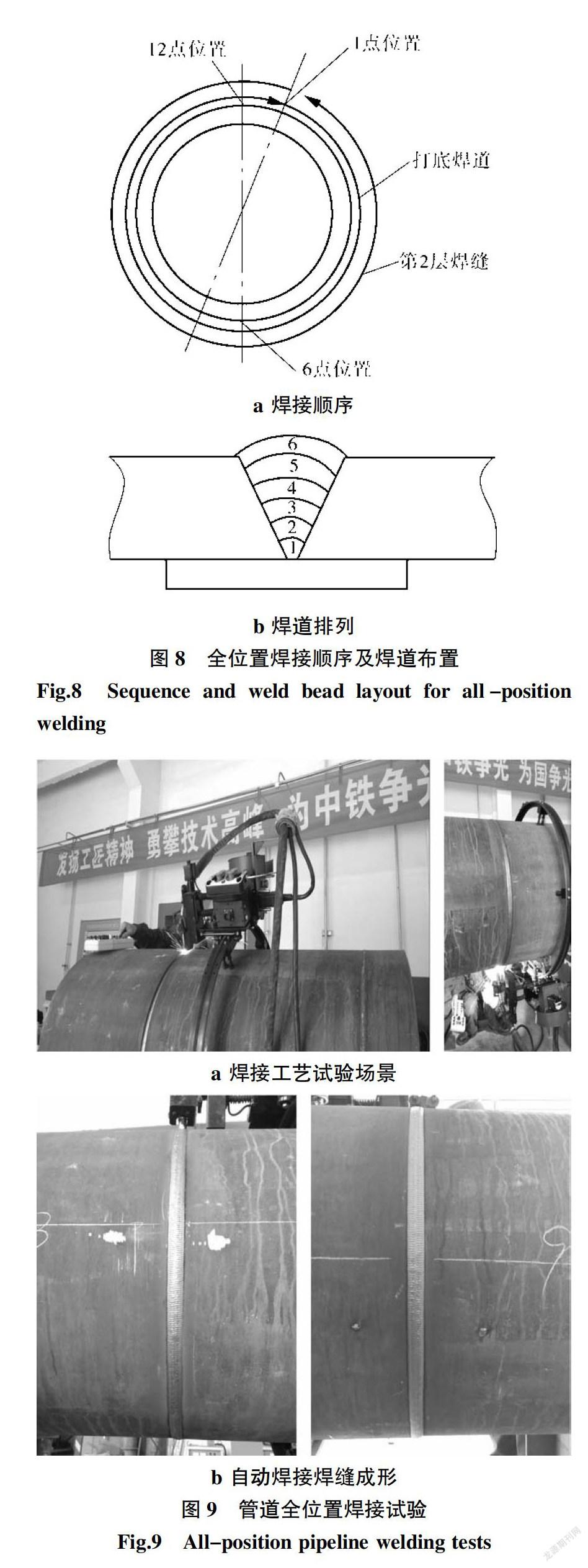

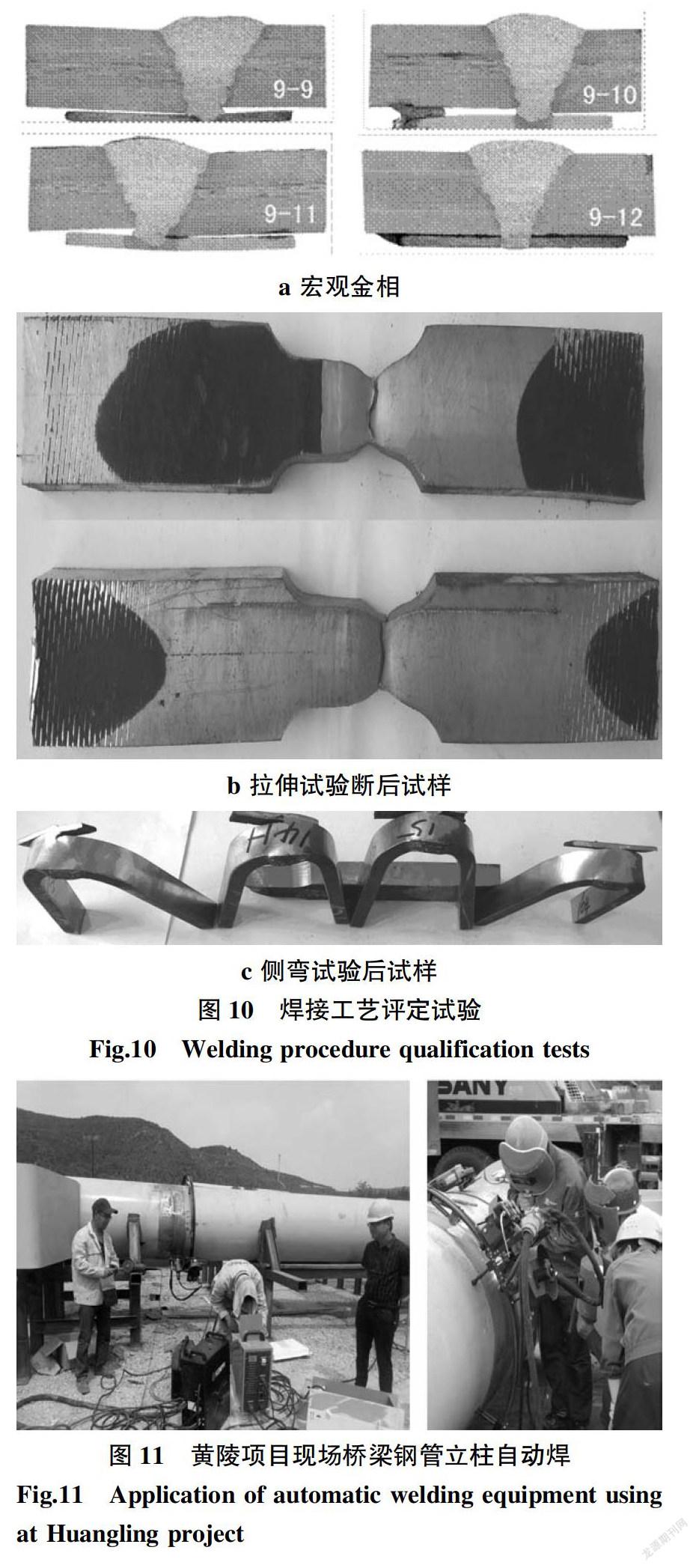

摘要:研發了一種軌道式管道全位置自動焊接裝置,針對現場復雜焊接作業工況改進了密封防塵的水平/高低滑塊、多維調節焊槍擺動機構、齒條式快速拆裝導軌等關鍵機構部件的設計。使用該自動焊裝置進行了多組GMAW管道自動焊接試驗,獲得了成熟的焊接工藝參數,并進行了宏觀金相、拉伸、側彎、沖擊等測試。工藝評定結果表明,該裝置可用于橋梁鋼管立柱的全位置對接自動焊中。目前該裝置已應用于黃陵項目現場橋梁鋼管立柱對接自動焊接作業中。

關鍵詞:鋼管柱;全位置;管道自動焊;GMAW;軌道式

中圖分類號:TG439.9文獻標志碼:A文章編號:1001-2303(2020)04-0052-06

DOI:10.7512/j.issn.1001-2303.2020.04.08

0 前言

管道全位置自動焊時管子固定不動,焊接小車會繞管子整周轉動實施焊接,主要用于石油、化工、建筑、橋梁等管道現場安裝焊接中。由于全位置自動焊的焊接質量好、效率高,是管道現場焊接的發展方向,也是一個研究熱點。

目前管道全位置焊已經取得了一些研究成果,并已應用于生產中。曹俊芳等[1]為解決管道建設野外作業的自動化焊接的難題,研制了一種導軌式管道焊接機器人。王志堅等[2]成功開發了LNG管線全位置焊接系統,并進行了多種焊接方法組合的焊接工藝試驗。吳海宏等[3]開發了超大直徑鋼管內環縫單面焊雙面成型的全位置自動焊接技術,并分析了焊接質量影響因素。許立新等[4]結合船舶制造企業的現狀,從改進全位置焊接小車電源、擺動器和現場工藝等方面入手,解決了應用過程中出現的困難。……

登錄APP查看全文