鋁合金焊接接頭的設(shè)計特點

呂同輝

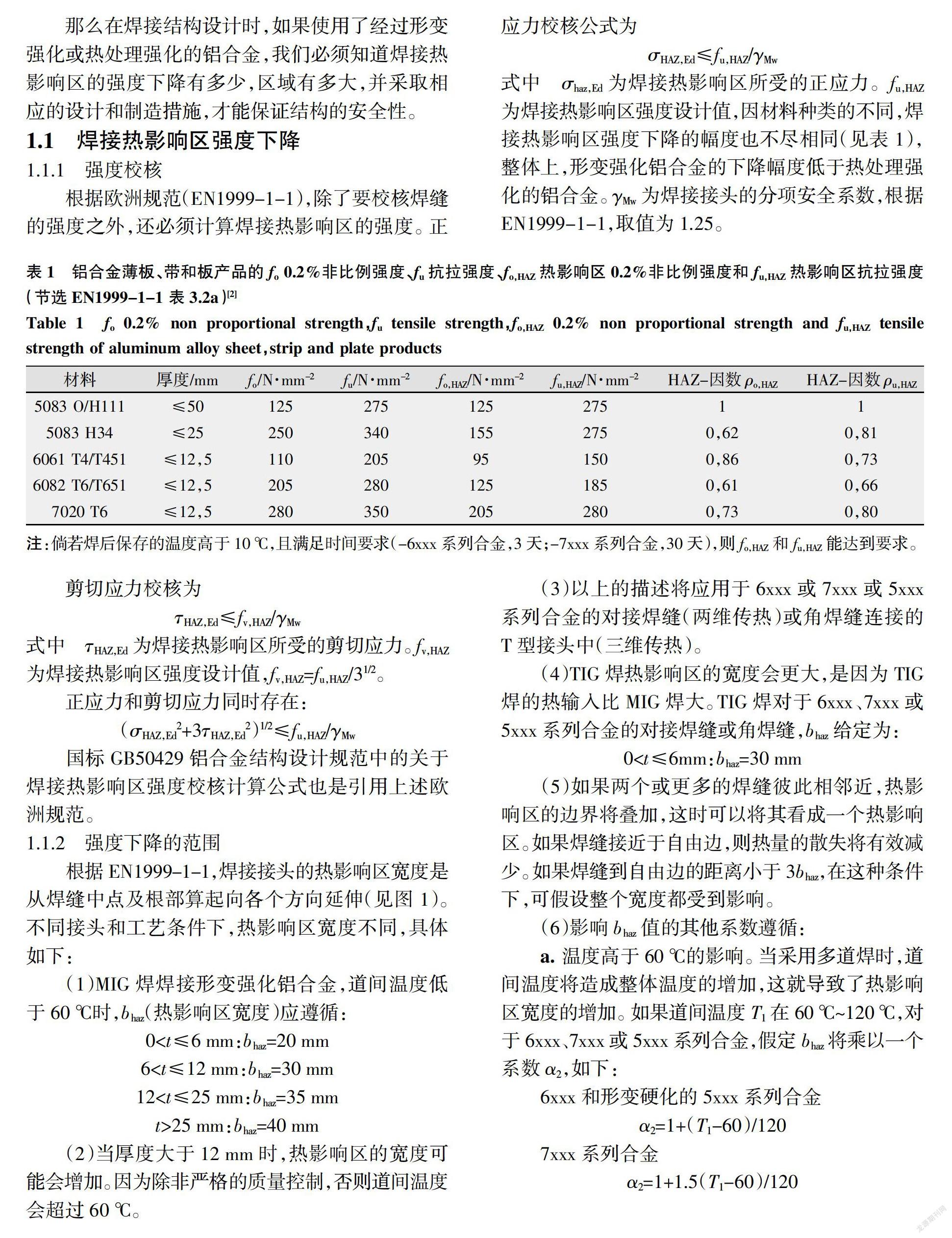

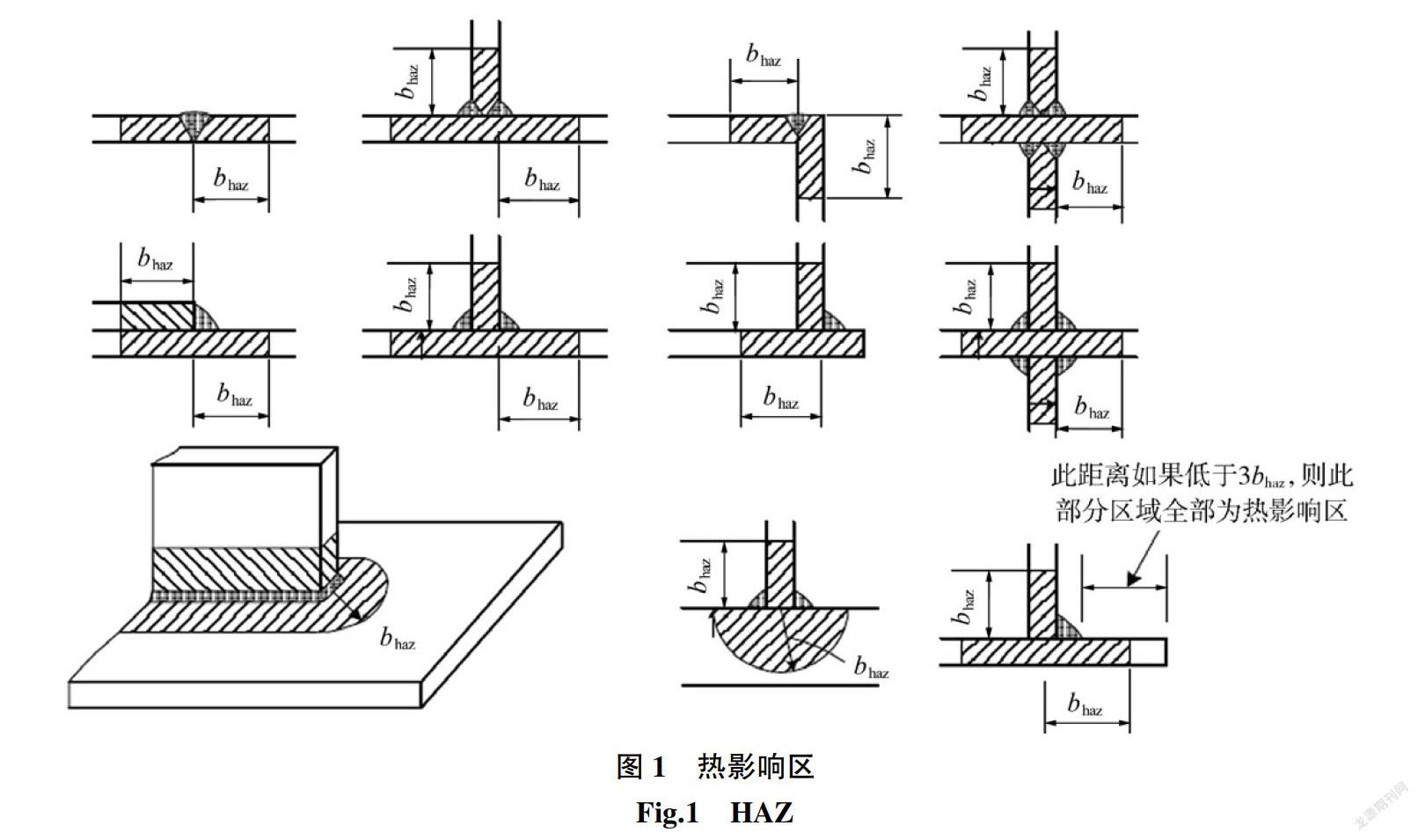

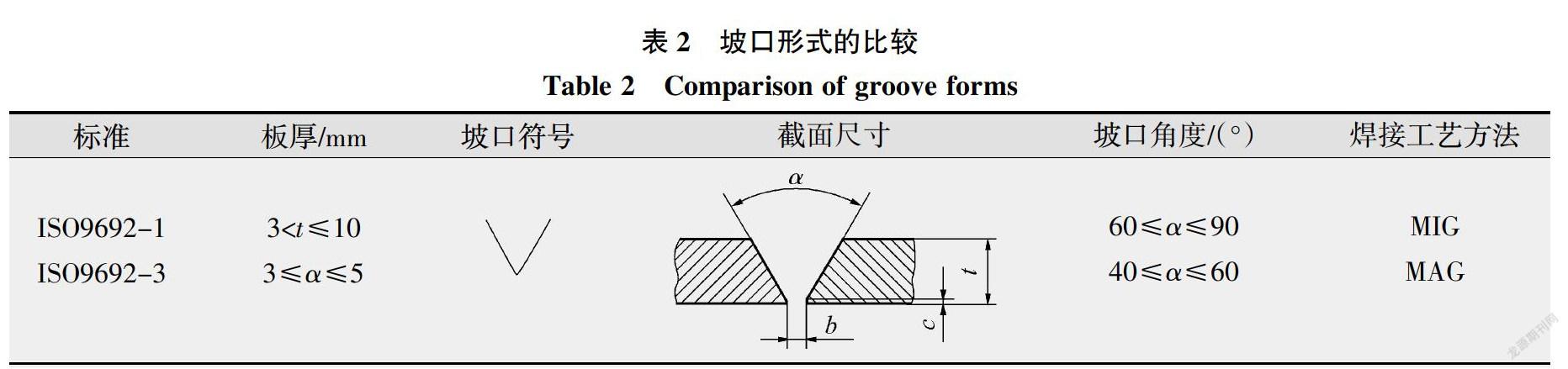

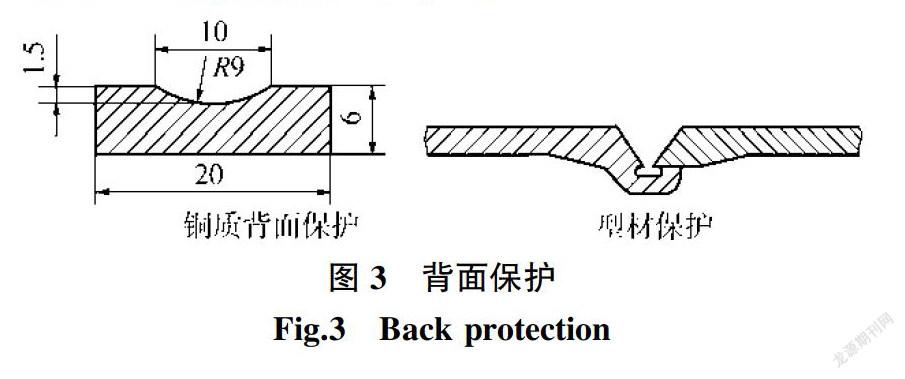

摘要:相對于鋼制結(jié)構(gòu),鋁及其合金具有材質(zhì)輕、無低溫脆性、耐腐蝕和易于壓力加工的優(yōu)勢。雖然與成熟的鋼結(jié)構(gòu)的設(shè)計和焊接制造相比,鋁合金的結(jié)構(gòu)和焊接制造原則沒有變化,但與傳統(tǒng)鋼材相比,鋁合金在強度、彈性模量、密度、導熱系數(shù)、熱膨脹系數(shù)等方面都有顯著的不同,所以在焊接接頭的強度設(shè)計和接頭細節(jié)部分都與鋼接頭有較大不同。本文主要關(guān)注焊接熱影響區(qū)強度減弱、焊接接頭細節(jié)包括坡口形式、背面保護等問題。前者結(jié)合EN1999-1-1進行分析,后者結(jié)合ISO9692-3和EN1011-4進行分析。

關(guān)鍵詞:鋼結(jié)構(gòu);鋁合金焊接接頭;焊接熱影響區(qū);強度下降

中圖分類號:TG457.14文獻標志碼:A文章編號:1001-2303(2020)04-0085-04

DOI:10.7512/j.issn.1001-2303.2020.04.14

0 前言

相對于鋼制結(jié)構(gòu),鋁及其合金具有材質(zhì)輕、無低溫脆性、耐腐蝕和易于壓力加工的優(yōu)勢,鋁被應(yīng)用在航空航天、交通車輛、化工行業(yè)等生產(chǎn)制造領(lǐng)域。由于其防腐性能優(yōu)良、低溫韌性好的特點,在石油、化工、深冷行業(yè)得到廣泛應(yīng)用。在建筑行業(yè),由于鋁的質(zhì)量輕、防腐性能好,因此鋁結(jié)構(gòu)代替鋼結(jié)構(gòu)也有大量應(yīng)用。特別是在交通車輛制造領(lǐng)域,鋁合金這種輕型材料的應(yīng)用能提高運行速度和降低能源消耗,在現(xiàn)在的能源形勢下具有特別的意義。

歐美國家早在20世紀中葉就建造了許多鋁合金結(jié)構(gòu),而我國對鋁合金結(jié)構(gòu)的研究和應(yīng)用起步較晚,應(yīng)用研究較少,早期也無標準規(guī)范可循,這直接影響了國產(chǎn)鋁合金結(jié)構(gòu)的應(yīng)用。2007年,我國第一部鋁合金結(jié)構(gòu)設(shè)計規(guī)范(GB50429)經(jīng)建設(shè)部正式頒布,自2008年3月1日起實施,這對于我國鋁合金結(jié)構(gòu)設(shè)計的研究和發(fā)展起到了很大的推動作用。……