電站鍋爐低溫再熱器蛇形管冷彎斷裂成因分析

程東岳 金碩 孫旭東 馬琳琳 陳紀(jì)昌

摘要:某電站鍋爐低溫再熱器規(guī)格是φ50.8 mm×4.0 mm,材料牌號SA213-T91。鋼管在冷彎塑性變形超過90°時連續(xù)出現(xiàn)斷裂現(xiàn)象。通過進行鋼管化學(xué)成分分析、力學(xué)性能檢測、金相和顯微硬度分析以及斷口形貌分析,確定冷彎斷裂成因。結(jié)果表明:SA213-T91內(nèi)表面碳含量偏高,造成鋼管內(nèi)表面硬度偏高,塑性急劇下降,導(dǎo)致冷彎時鋼管彎角以脆性解理方式開裂。分析制造工藝發(fā)現(xiàn),由于模鑄坯制造時存在鑄造偏析,頭部未切凈,致使管坯心部增碳,從而使鋼管內(nèi)表面發(fā)生增碳現(xiàn)象。

關(guān)鍵詞:蛇形管;冷彎斷裂;心部增碳

中圖分類號:TG441.7文獻標(biāo)志碼:A文章編號:1001-2303(2020)04-0100-03

DOI:10.7512/j.issn.1001-2303.2020.04.17

0 前言

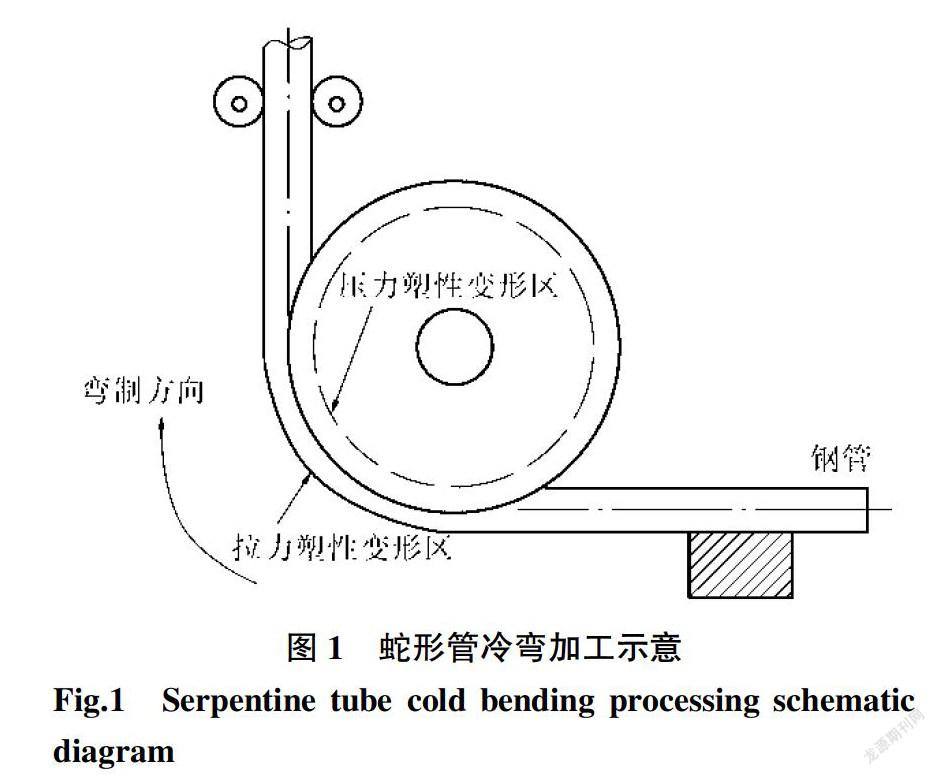

隨著電站鍋爐朝著大型化、高參數(shù)化方向發(fā)展,制造工藝日趨復(fù)雜,所使用的材料要求也越高[1-2]。某超超臨界電站鍋爐低溫再熱器規(guī)格為φ50.8 mm×4.0 mm的SA213-T91鋼管,在冷彎塑性變形超過90°時連續(xù)發(fā)生多起彎管斷裂,蛇形管冷彎加工示意如圖1所示,鋼管冷彎時,在彎角內(nèi)側(cè)形成壓應(yīng)力塑性變形區(qū),外側(cè)形成拉應(yīng)力塑性變形區(qū)。為了明確彎管斷裂原因,對鋼管進行了檢驗與分析。

1 理化檢驗

1.1 化學(xué)成分

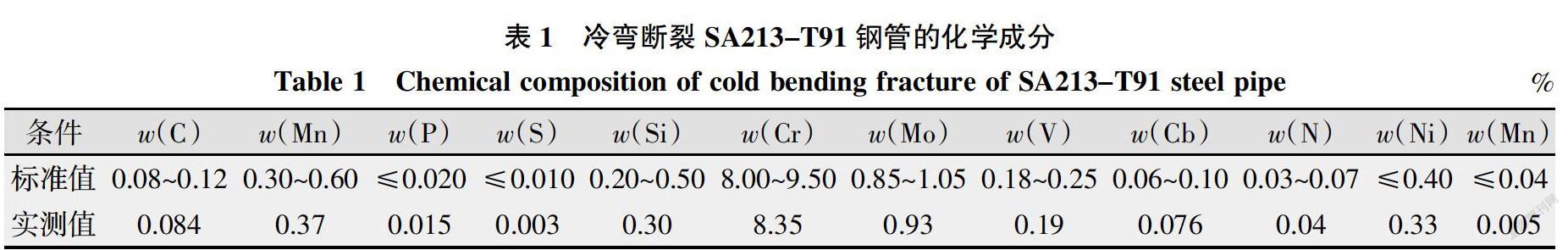

在冷彎斷裂的鋼管上取樣進行化學(xué)成分分析,結(jié)果見表1,可見各元素含量均符合ASME SA213-2007標(biāo)準(zhǔn)對SA213-T91鋼化學(xué)成分的技術(shù)要求。

1.2 力學(xué)性能

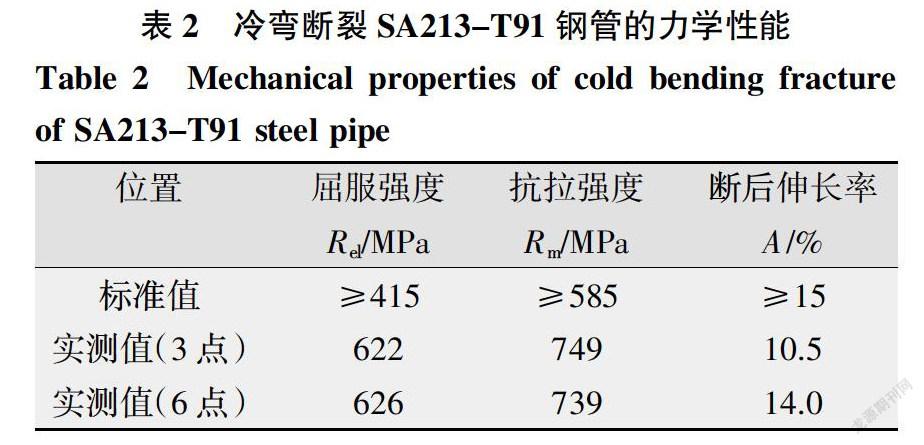

在發(fā)生斷裂的鋼管一端截取2個壓扁試樣,在閉合壓扁試驗時,3點及6點位置內(nèi)壁發(fā)生了開裂現(xiàn)象。在3點及6點位置截取縱向拉伸試樣2個,分別進行室溫下的常規(guī)力學(xué)性能試驗,結(jié)果如表2所示。……