從鏟板體制造工藝改進淺談工藝在生產中的重要性

摘要:通過對焊接件制造工藝及質量控制節點分析,以某設計院260型鏟板體為研究對象,結合生產實際給出了焊接加工件的一種制造思路;討論改善工藝給生產帶來的便利性及效率提升。

關鍵詞:機械制造;工藝;質量控制

一、前言

工藝是產品生產的主要依據,工藝就是制造產品的方法[1],科學合理的工藝是生產優質產品的決定因素,是客觀規律的反映,也是工人在生產中正確進行加工操作的依據。合理的工藝,必須經過科學規劃并不斷改進,它能起到指導生產的作用,改進產品質量,提高效益。因此作為機械工程企業,要提高對制造工藝的重視程度,嚴格遵守工藝規范,使加工效果達到較高的水平。接下來以生產中遇到的實例共同探討一下不同工藝在生產中的表現。

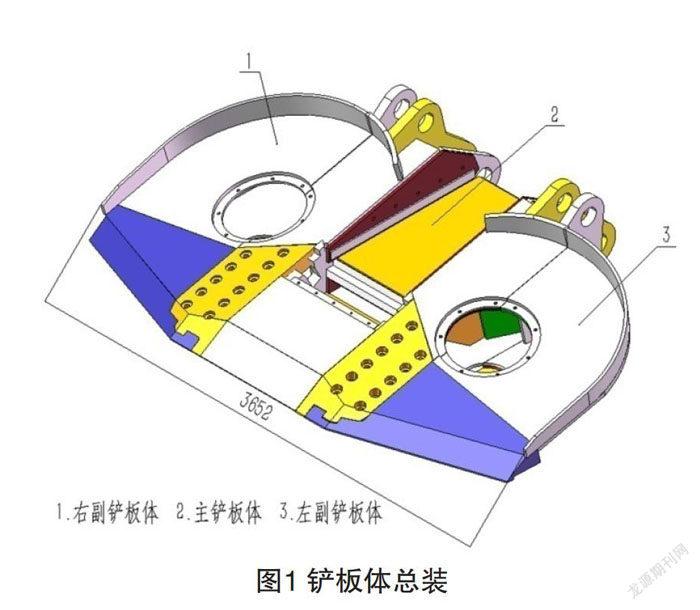

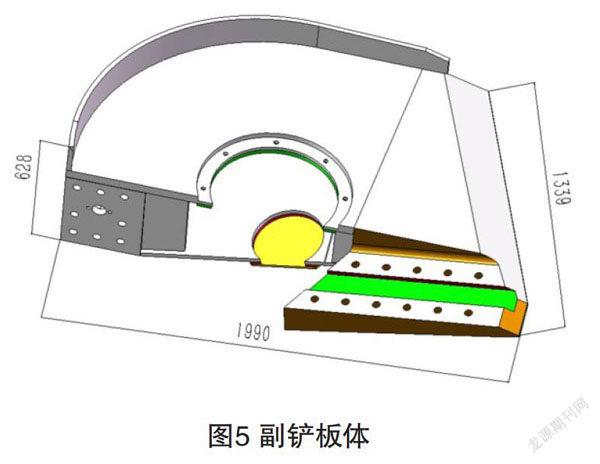

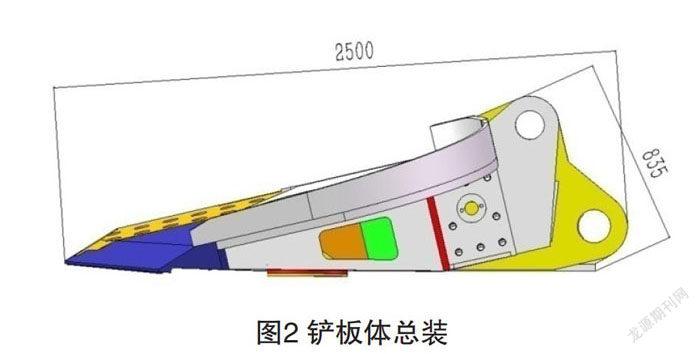

近期,我公司承接了某礦山公司鏟板體制造任務。鏟板體用于礦山井下掘進,如圖1,圖2,工件為焊接件,結構較為復雜,屬多面體空間結構,總體結構分為左副鏟板、右副鏟板、主鏟板體三部分,主體采用16Mn中厚板焊接,鏟尖部分為ZG25Mn2鑄件,尖端200范圍為耐磨堆焊層,工作表面覆蓋JFE-EH400耐磨板,工件總重7噸。就現有設備來說制造加工、工藝安排都是一個不小的挑戰。有160、220、260三種型號的機型,現就具有代表性的260型鏟板體制造工藝進行探討。

二、常規工藝路線

工件制造過程中要充分考慮到以下幾方面:

(一)工件型體較大,制造過程中翻轉、吊裝需做好規劃

制造工藝擬定要考慮焊接形變,機械加工難易程度。特別應考慮的是主、副鏟板體結合部位的加工問題,因工件形體不規則所以位置精度不易保證。明確所面臨的問題以后,開始考慮加工制造的問題。

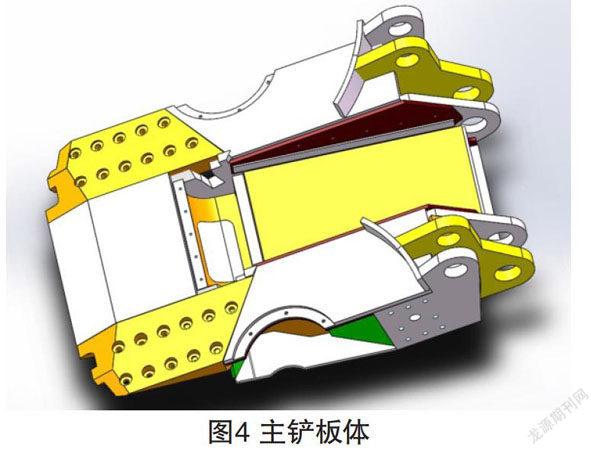

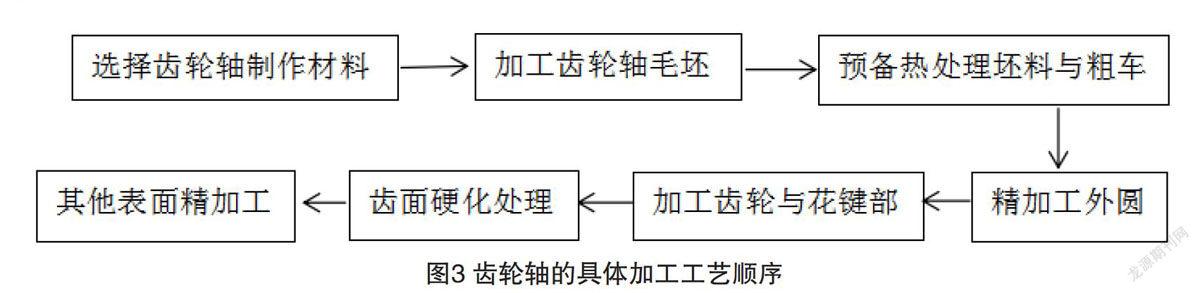

通常情況我們按此種工藝路線制造:分別按圖焊接左副鏟板、右副鏟板、主鏟板焊接成型,再將焊接完成的工件加工至成品如圖4、圖5所示,這種工藝此處稱它為整體制造工藝。這是一般的工藝路線:毛坯-熱處理-切削加工-零件[2],如在齒輪軸加工工藝中,需要按照圖3的順序進行,硬化處理齒面時,需要利用表面淬火、滲碳處理等方法,提高齒輪軸表面的硬度,使其更加耐磨。像這樣按照通常的思路進行生產,一般情況下是沒問題的,但此工件焊接完成后再加工,會給加工造成不小困難。

(二)因工件作業環境惡劣,所以要求工件強度高,厚度大

大焊縫如果一次成型會使熱量密度集中,焊接過程中熱應力變形是影響產品質量的重要因素[3]。而焊接過程焊接變形不易控制,通常實際焊接中采用分層、變換焊接位置等措施避免集中連續焊接,并選用堿性焊條[4]。部件焊接工作完成后還要進行退火處理,消除焊接應力轉交機加工,經銑、鉆、鏜加工至成品,由鉗工組裝;噴丸、噴漆等表面處理后具備發貨條件。

此種工藝路線簡單,易于協調各工位作業及人員安排,但同時加工難度大。從圖中可以看出三大主體部分都為不規則零件體,工件加工需用多個加工基準面來保證裝配,尤其主副鏟板槽、鍵結合部分既要保證加工精度,又要保證位置精度,對加工提出較高要求,且工件大而重不易于工件裝夾,加工震動大不能選用大切削量,加工效率低。

三、改進工藝路線

現在我們提出另一種分體制造工藝路線。相對第一種工藝路線,實際生產中我們采用了的第二種工藝路線:拆分成一個個小的單元分體粗加工,而后焊接,焊接完成后再精加工,此處稱其為分體制造工藝,此種工藝易于加工,且分體后各工件重量較輕易于吊裝及加工裝夾。

近些年我國制造業發展較快,許多個體企業也都逐步采用了先進的加工設備,使加工精度及產品質量一致性得到了保障,很大程度上減少了人為因素對加工質量造成的影響。但是無論尖端產業發展到何種程度都離不開傳統產業這一工業基礎,離不開基礎工業的支撐。此工件并非高端產品,用高端加工設備不夠經濟,我們所能做的是讓基礎工業也搭上工業進步的順風車,學習先進的制造手段和輔助工具為傳統制造提供技術支撐,本人采用三維制圖軟件繪制出了三維模型,為生產提供直觀的結構模型,生產人員更快捷更清晰的了解所做工件的結構弄懂圖紙表達的意圖。工件制造過程中圖紙往往不夠直觀且有時標注的尺寸也非加工能夠測取的尺寸,我們可以利用三維模型來輔助制造為制造提供便利。

生產具體工藝流程如下:

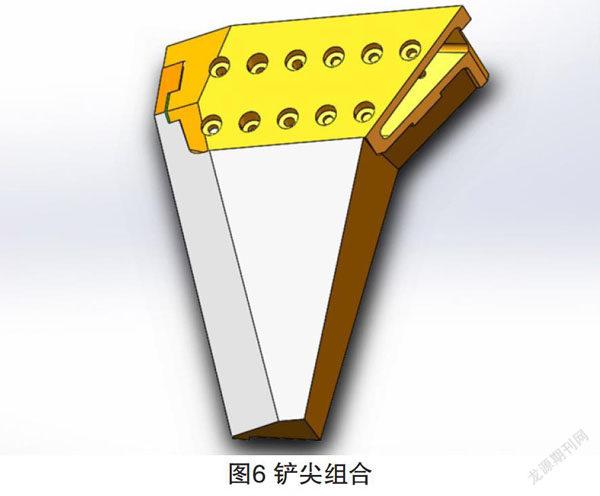

(一)鑄件鏟尖單獨加工,鏟尖為異形件

尺寸標注較復雜此時借助三維圖形指導加工能起到事半功倍的效果。因生產并非批量件,所以并未制作工裝夾具,各加工控制節點尺寸由三維模型量取,工作表面留少量加工余量,用作整體裝配完成后刀檢平面之用,其余尺寸按圖紙加工至成品。主、副鏟尖退火后加工結合面及連接螺孔并連接如圖6,螺栓沉孔加工到足夠深度,將兩鏟尖成對聯接,堆焊鏟尖耐磨層,等待后續與主框架組焊。

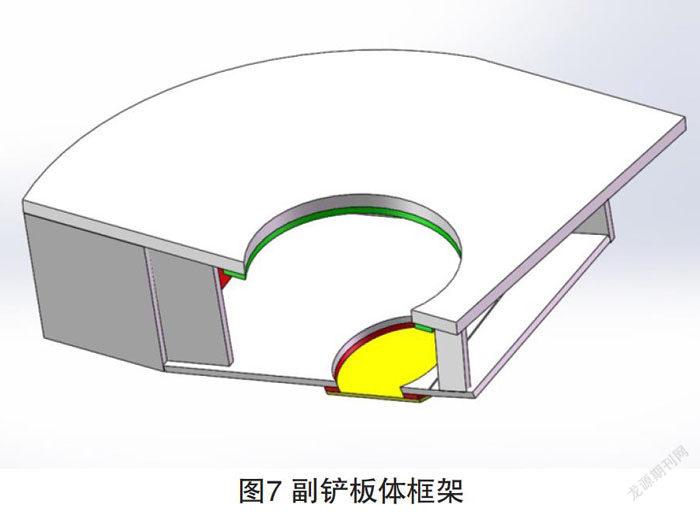

(二)副鏟板體按生產計劃統一下各規格板料,清理毛邊、校平

據圖紙尺寸焊接完成副鏟板體框架如圖7部件,副鏟板體框架與鏟尖結合處尺寸為控制尺寸,焊接時控制此處尺寸,否則與鏟尖拼焊時會出現高低不平,影響產品整體觀感并且會增加工作時阻力。焊件要求表面無裂紋、未融合、無咬邊、無氣孔,且表面平整光滑[5]。

副鏟板體左右各1件,框架焊件完成后退火。加工結合面及連接孔,這一步副鏟尖不與副鏟板體框架進行焊接。

(三)主鏟板體

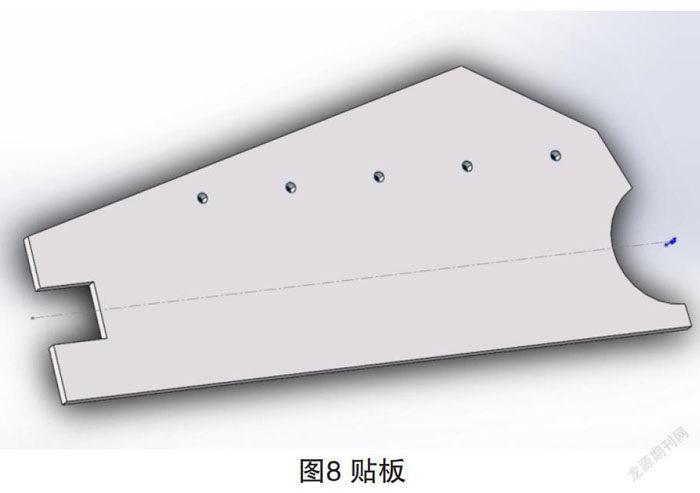

在組焊時,我們也采用了分體焊接的方式,其中中間部分貼板(圖8)預先加工,壓鏈板安裝螺孔5-M20先鉆出并保留中心線,中心線將來作為組焊其余部件的基準線。

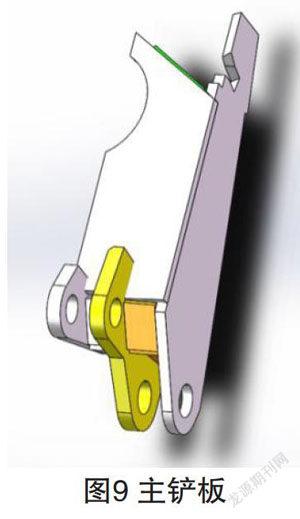

主鏟板分別焊接成如下三部分如圖9、圖10、圖11所示,其中圖10以一固定參照并以貼板中心線為基準組焊。實際加工中我們采用的豎直固定參照,焊件也立式方位組焊。

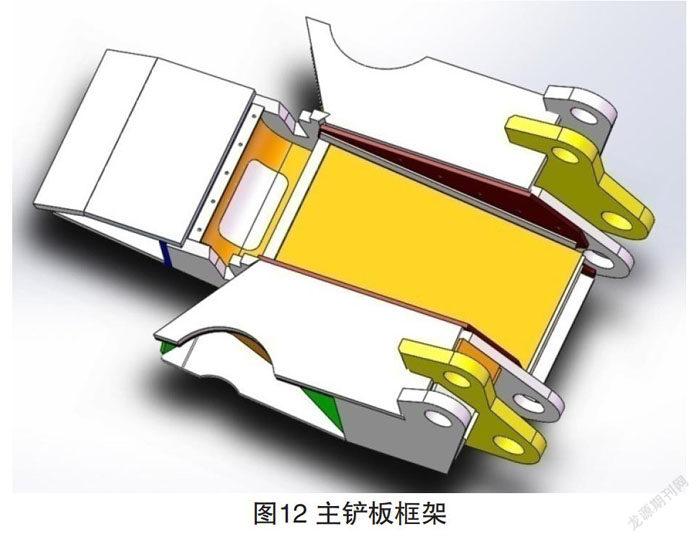

三部分分別完成后,做同心軸及焊接工裝將三部分組焊,并將除鏟尖的部分組焊完成如圖12主鏟板框架:

焊接時控制鏟尖連接部分尺寸,工作表面留加工余量,組裝后刀檢平面。焊接工作完成后整體退火處理,加工連接面及連接螺孔。至此主體框架已經搭建完成,在這其中的工作中結合面加工尺寸也需計算準確,此時可借助三維模型控制尺寸。

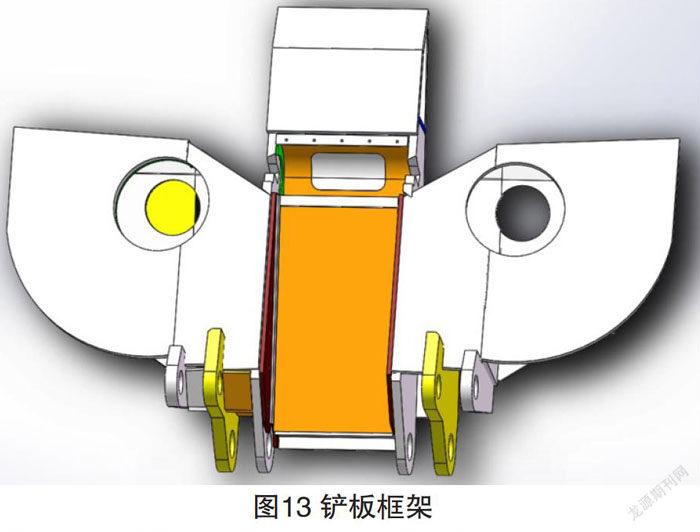

(四)將副鏟板框架和主鏟板體框架組裝至圖13所示

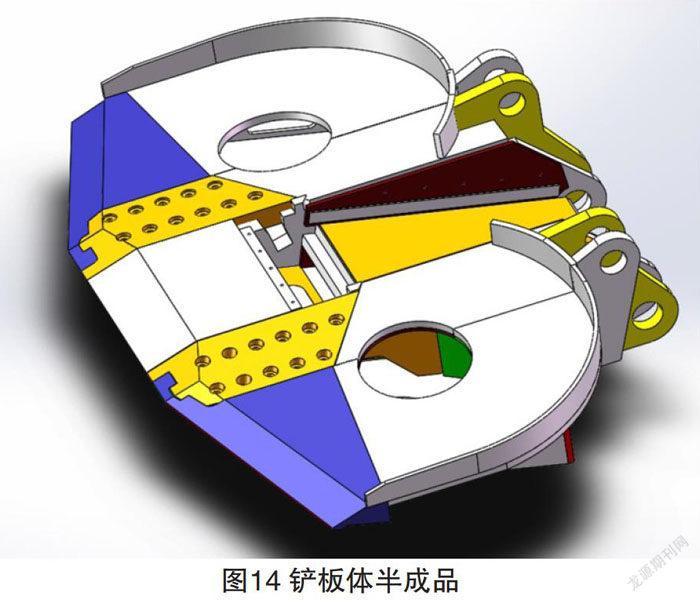

將圖6鏟尖組合與鏟板框架拼裝,觀察結合縫隙是否對齊可檢驗出各加工工序是否達到預期值。然后將護板等其余零件拼焊上去,組合如圖14所示:

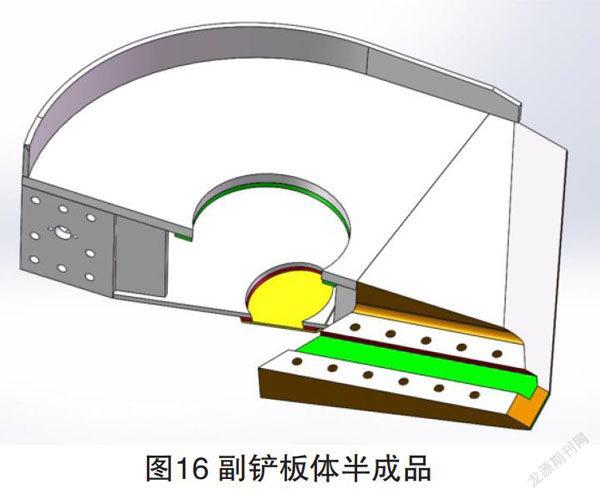

將鏟尖組合與鏟板框架點焊牢固后再將其拆解,拆分成左中右三部分,即主鏟板體如圖15,左、右副鏟板體如圖16。

圖15主鏟板體半成品圖16副鏟板體半成品

此時焊接工作已基本完成,只余鏟尖和框架結合的焊縫,將剩余少量焊接工作完成,由于此時僅剩少量焊接工作且規避集中、連續焊接作業,因此并不會產生較大形變而影響工件精度。

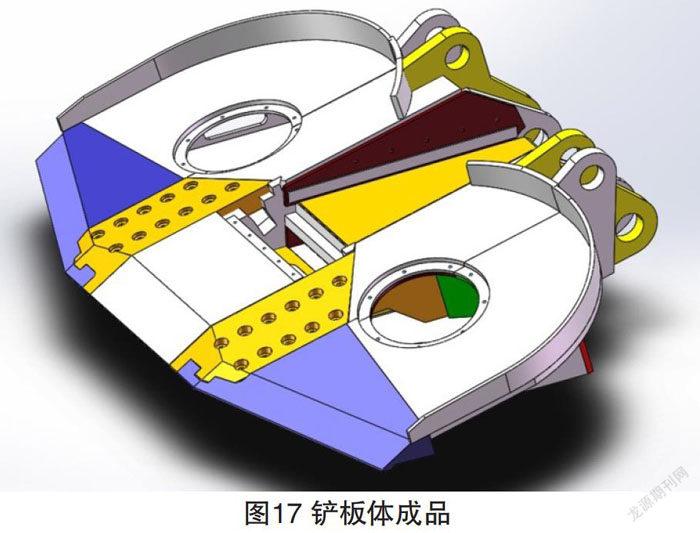

(五)焊接完成后再次組裝,面板刀檢

鏜液壓馬達安裝孔并鉆螺接孔等加工至成品尺寸如圖17所示:

在工作表面敷設JFE-EH400耐磨板層,耐磨板開孔點焊對工件整體基本無影響,做完表面處理工件既全部完成。采用此工藝路線,將大型件拆分成幾個小的單元,易于加工裝夾,對加工設備要求降低,更多的設備可以選用;加工時所需考慮因素減少不易出錯,使得較小型的制造單位也可參與生產;勞動分攤開來,各工位可同時參與,不再是單工位勞動集中其余工位不能充分利用。

但是它也有其缺點,因工件拆分成多個單元,這就使得工藝步驟相應增加,增加了工藝復雜性;同時參與工位的增加,使得調度工作難度加大;雖然有這些缺點但好處是顯而易見的,工件拆分使各部件復雜程度降低質量控制更加容易,解放了大型設備,多工位同時生產,提高了生產效率。

四、實際生產帶來的啟示

對比兩種工藝路線,一是整體焊接完成再加工,二是分體加工再焊接,可見第二種工藝路線更具優勢,它兼顧了易加工及精度、質量的可控性。第一種工藝路線雖工序少但對加工提出了非常高的要求,相應的需作較復雜的工裝夾具以實現各部件的互換性,即使這樣它仍需較長時間占用大型加工設備,對加工單位來說這無疑是很不經濟的。

本文采用的工藝已經實際制造驗證,產成品達到設計要求,此工藝思路具有較實際的應用參考價值。

當前我國社會經濟快速發展,工業行業也獲得了好的發展,在此過程中,機械工程加工的質量控制效果會產生關鍵性的影響,并且關系企業自身的持續進步。所以必須對機械工程加工進行科學、嚴格的質量控制,更好的為工業發展提供支持。質量是企業生存之本,顯然合理的工藝使質量控制更加得心應手。

另外機械工程制造過程中編制制造工藝時,需明確生產加工中使用的設備特點,在機械工程加工制造中,會涉及多樣化的機械工程加工設備,常用的設備主要有機床、刀具、夾具、輔助器、計算器等[6]。機械加工工藝中,要科學的選擇加工方法,科學的劃分加工階段,科學的安排加工的工序。對待工件的加工,要結合機械工程產品的實際情況對加工制造工藝進行確定,保證加工制造設備得到最大化的利用,使加工制造的精準度以及效率得到提升,科學的工藝可以使先進的加工手段發揮出超潛作用。

提高操作人員的素質水平,如果產品、機械工程加工設備、操作流程相同,不同專業素養以及技術能力的人員進行操作[7],其生產出的產品質量也是有差異的。所以作為機械工程企業,要提高對操作人員專業技術與素養培養的重視程度。比如可以定期組織操作人員學習專業知識與技術,有數據表明,對于操作人員加工生產的產品,其合格率與操作人員自身的專業技術與素養之間呈正比例關系[8]對生產工藝的嚴格執行也是人員素質充分發揮的保障。

管中窺豹以上的幾點,一個企業的生存與發展非一日之功亦非一臣之功,每個都是生產鏈條不可缺少的環節,我們通過以上對一個具體制造工藝案例的拆析可以預想到一個科學的工藝能夠滲透到生產制造的方方面面,貫穿始終為生產提供助力,在看不到的地方發揮作用。

五、結束語

總而言之,工藝制定是機械工程加工過程中一個十分重要的環節,工藝制定是否合理、是否科學、是否達標將對整個機械工程制造產生至關重要的影響。所以作為機械工程加工企業,需要提高對制造工藝的重視程度。我們結合實際生產對生產工藝做了簡單的剖析,希望它能成為一種可借鑒的思路。

參考文獻:

[1]張樹森.機械制造工程學[Z].沈陽:東北大學出版社, 2005.(1):304

[2]趙程,楊建民.機械工程材料[Z]北京:機械工業出版社, 2003.1:198

[3] 薛忠明,曲文卿,柴鵬.焊接變形預測技術研究進展[J].焊接學報, 2003,24(3):87-90.

[4]崔令江,郝濱海.材料成形技術基礎[Z].北京:機械工業出版社, 2003.7:132

[5]于淑香.“2019暑期全國機器人焊接操作師高級培訓班”在京成功舉行[J].金屬加工(熱加工),2019,第10期

[6]林生,袁征,韓燚,段士彬.石油機械制造的特點及質量控制[J].中國新技術新產品,2019(01):79-80.

[7]楊萍萍,于慶.機械工程加工質量控制措施分析[J].建材與裝飾,2018(13):219.

[8]陳永泉.機械工程加工質量控制的思考[J].科技資訊,2018,16(26):64-65.

通訊作者:張朋飛,1983年6月,男,漢族,河北邯鄲人,現任中國煤炭地質總局一一九勘探隊技術員,工程師,工學學士。研究方向:機械制造及工藝改善。