超高速激光熔覆技術研究現狀及其發展方向

吳影 劉艷 陳文靜 陳輝

摘要:超高速激光熔覆技術是近年新開發的表面涂層技術,通過調整激光、粉材和熔池的相對位置,優化了粉體的熔凝形式和能量吸收比例,從而提高了材料沉積速度,獲得高效、無缺陷、高結合強度、低稀釋率的熔覆涂層,相比于硬鉻電鍍、熱噴涂、傳統激光熔覆和堆焊有其獨特優勢。詳細介紹了超高速激光熔覆的技術特點與典型優勢;綜述了該技術國內外的工藝、組織、性能和數值仿真等研究現狀和工業應用情況;基于目前研發的進展,展望了該技術后續的拓展和發展前景;同時指出了目前涂層構件力學基礎研究欠缺造成技術應用推廣受阻等不足之處。

關鍵詞:超高速激光熔覆;熔覆工藝;綠色制造;涂層

中圖分類號:TG174.44 文獻標志碼:A 文章編號:1001-2303(2020)03-0001-10

DOI:10.7512/j.issn.1001-2303.2020.03.01

0 前言

表面涂層技術廣泛應用于航天航空、交通運輸以及生產制造等行業。制備的涂層可大幅提高零部件的耐磨和耐蝕性能[1]。由于涂層與基體存在性能的互補,因此涂層零部件往往綜合服役表現優良,使用壽命也得以延長。目前,常見的表面涂層制備手段有電鍍[2]、熱噴涂[3]、激光熔覆[4]和各類堆焊[5]等技術,然而這些手段都有其局限性。電鍍技術污染環境,電鍍廢液的回收增加了其生產成本,近年來歐洲等國和我國都對電鍍工業生產進行了限制;熱噴涂技術其涂層內部存在1%~2%的孔隙率,涂層與基體結合強度低;傳統激光熔覆和堆焊技術在進行大面積沉積作業時效能低、成本高和表面精度低,制約了其推廣應用。

為解決這些問題,德國弗勞恩霍夫激光技術研究所和亞琛工業大學于2012年提出了超高速激光熔覆的技術設想,并開展了相關基礎研究[6]。后續他們與德國激光器制造企業Laseline公司合作,于2017年推出了超高速激光熔覆設備[7-8]。超高速激光熔覆具有極高的沉積效率、高達90%的粉體利用率和極低的稀釋率,因此得到了廣泛關注。目前已有生產制造單位采用超高速激光熔覆技術進行了產品的升級換代[9-11]。

本文分析討論了超高速激光熔覆的工藝技術特點,綜述了國內外超高速激光熔覆的研究現狀,并展望了其發展前景。

1 超高速激光熔覆特性分析

1.1 超高速激光熔覆技術特點

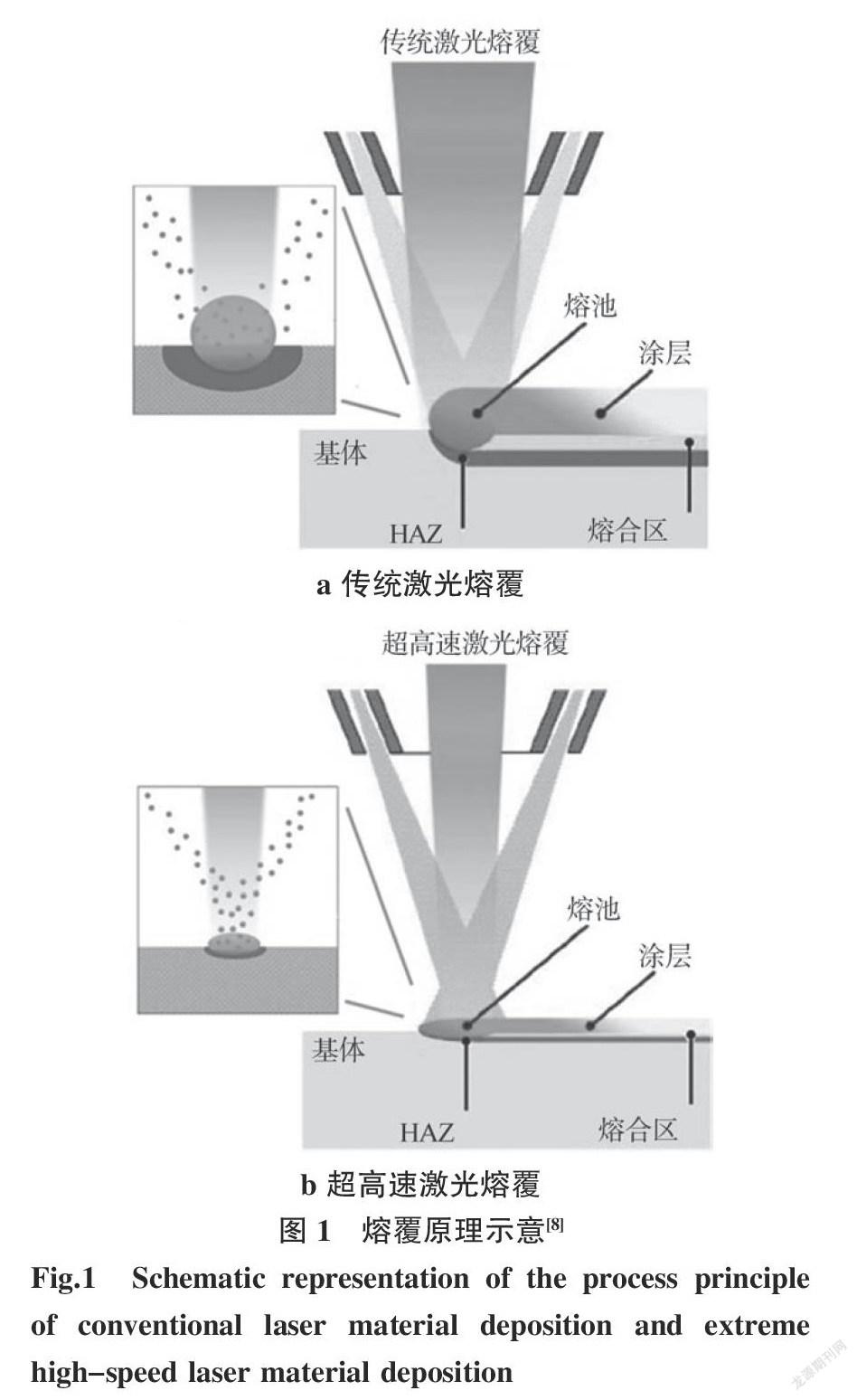

超高速激光熔覆是基于激光熱源的一種表面制造技術,其特殊的熔凝形式有別于傳統激光熔覆技術。一方面,超高速激光熔覆提高了激光能量密度。傳統激光熔覆光斑直徑約為2~4 mm,而超高速激光熔覆光斑直徑小于1 mm[12],在相同激光能量輸入條件下,小光斑區域內激光能量密度更高。傳統激光熔覆的激光能量密度約為70~150 W/cm2,而超高速激光熔覆的激光能量密度最高可達3 kW/cm2[11]。另一方面,在傳統激光熔覆過程中,未熔化的粉體被直接送入熔池,如圖1a所示;而超高速激光熔覆調整了激光、粉體和熔池的匯聚位置,使粉體匯聚處高于熔池上表面,匯聚的粉體受激光輻照熔化后再進入熔池[7-8],如圖1b所示。

工藝調整使超高速激光熔覆的沉積速率較傳統激光熔覆得到了極大的提升。傳統激光熔覆過程中,為使固態粉體材料送入熔池后充分熔化,需要較大的激光能量以保證熔池有較長的存續時間。這導致沉積速率僅為0.5~2 m/min[8],致使加工效率無法提高。此外,傳統激光熔覆對激光能量的利用率僅為60%~70%,其中熔化粉體的能量僅占總能量的20%~30%[6]。大的熱輸入量易形成較大的熱影響區。在超高速激光熔覆過程中,固態粉體材料在熔池上方受激光輻照熔化,在重力和載粉氣流的作用下進入熔池,無需熔池再提供熱量將其熔化,縮短了熔池的存續時間,沉積速率可以提高至20~500 m/min。沉積效能也由傳統激光熔覆的50 cm2/min提升至500 cm2/min[7-8]。超高速激光熔覆過程中約90%的激光能量用于熔化粉體,剩余能量用于熔化基體材料,形成冶金結合界面。該能量分配形式對基體造成的熱損傷較小。此外,超高速激光熔覆更為高效的激光利用率可以降低熔覆過程對激光總能的需求,使1~2 kW能量輸入即可達到傳統激光熔覆3~4 kW的沉積效率。這有利于降低激光熔覆的設備成本。同時,獨特的激光-粉體匹配設計使超高速激光熔覆粉體利用率達到90%以上[12]。

1.2 超高速激光熔覆技術優勢

硬鉻電鍍是過往被廣泛采用的防腐耐磨涂層技術之一。其制備過程是將工件浸泡于鉻酸溶液中,通過電化學方式進行涂層沉積。制備的硬鉻涂層一般伴隨有微裂紋,涂層與基體結合力差,在服役過程中往往出現開裂和剝落現象。由于電鍍巨大的耗電量,其利潤空間被一再壓縮。而生產過程中產生的廢氣與廢液還對環境造成了污染[13]。目前電鍍行業已成為夕陽產業,受到歐盟、美國及中國等國家工業部門的嚴格限制。超高速激光熔覆過程不涉及化學過程,對環境綠色友好,可選用的硬面涂層種類繁多,包括鐵基、鎳基和鈷基等合金涂層,該方法制備的涂層無缺陷,結合強度高,耐用度遠高于電鍍涂層。目前超高速激光熔覆是替代硬鉻電鍍的首選技術[7]。

熱噴涂涂層沉積速率雖高,但粉體利用率僅為50%。涂層存在1%~2%孔隙率,腐蝕介質可以通過這些空隙對基體造成腐蝕。熱噴涂涂層與基體結合強度一般低于150 MPa[14],在重載服役條件下有可能發生涂層剝離現象。而超高速激光熔覆制備涂層組織致密、無氣孔,且涂層與基體為冶金結合方式,結合強度高。

堆焊技術可制備高質量無缺陷的金屬涂層,如鎢極氬弧焊和等離子噴焊,界面為冶金結合,結合強度高,單層沉積厚度可達2~3 mm[15-16]。相比于熱噴涂單層25~50 μm[8,17]和傳統激光熔覆單層0.5~1 mm的沉積厚度[18-19],堆焊技術沉積效率極高。但是,高沉積效率伴隨高能量輸入,這會誘發基體材料的組織性能轉變和熱損傷。超高速激光熔覆技術與部分表面涂層技術的參數對比如表1所示。

分析涂層厚度可知,在50~500 μm厚度范圍內涂層并未有技術解決方案。而超高速激光熔覆技術恰能填補這一空白,其單層熔覆厚度在25~250 μm范圍內[6,12],且制備的涂層表面光滑,粗糙度僅為傳統激光熔覆的10%,只需經過磨削加工便可達到精度要求[8]。采用傳統激光熔覆與超高速激光熔覆的表面加工質量分別如圖2a、圖2b所示。

1.3 超高速激光熔覆技術實現形式

目前,超高速激光熔覆加工對象多為軸類和盤類零部件。通過工件的旋轉來獲得超高的沉積速率。其運動機構主要由夾持工件的旋轉機構和固定激光熔覆頭的XYZ三維行走機構兩部分組成。超高速激光熔覆系統如圖3a所示,其制備過程如圖3b所示。由圖可知,車床夾持工件旋轉達到設定轉速后,機器臂帶動熔覆頭沿工件軸向移動進行涂層沉積。

2 超高速激光熔覆研究現狀

2.1 工藝過程研究

弗勞恩霍夫激光技術研究所的Thomas等人[12]針對超高速激光熔覆開展了大量的工藝研究。采用4 kW激光器將IN625和MetcoClad 625F的鎳基粉體材料沉積在鉻鎳合金鋼基體上。通過控制激光能量、沉積速率、送粉速率、搭接率和載氣流量等變量,研究各參數對熔覆層厚度的影響。其中沉積速率和送粉率與涂層厚度的關系分別如圖4所示。可以看出,涂層厚度隨沉積速率的增加而下降,并趨于穩定;而增加送粉率則會使涂層的厚度增加。不同工藝參數的涂層厚度范圍在約為25~250 μm。山東大族再制造有限公司的譫臺凡亮等人[11]通過試驗也獲得了相似結論。瑞典赫格納斯公司的Conny等人[22]采用馬氏體不銹鋼粉體和In625粉體材料進行超高速激光熔覆工藝試驗,指出超高速激光熔覆涂層厚度t與送粉率G、激光功率P和搭接率O間存在函數關系,即t=nG/[P(100-O)],其中n為大于0的自然數,如圖5所示。這對超高速激光熔覆工藝研究具有重要的指導意義。

超高速激光熔覆粉體在進入熔池前受激光輻照已發生熔化,因此獲得粉體的溫度場分布尤為重要。波蘭弗羅茨瓦夫大學的Koruba等人[23]采用高速攝像機與紅外熱像儀對噴出粉體的形貌與溫度分布進行了采集,如圖6所示。通過對比和修正采集的數據,Koruba指出短波紅外和中波紅外譜帶更有利于表征激光與粉體材料的相互作用情況。為確定激光能量的分配比例,弗勞恩霍夫激光技術研究所Thomas[12]和Kelbassa[6]測量了激光通過粉體后能量的衰減,由此獲得粉體材料對激光的吸收情況,測量裝置如圖6c所示。測試結果顯示激光穿過粉體后剩余能量隨送粉率的增加而減小,隨粉體顆粒直徑的減小而減小。

2.2 組織與性能研究

哈爾濱工業大學的李俐群[24-25]、北京國家輕量化創新研究院的Shen Bowen[20]和北京交通大學Li Tianci[26]等人采用超高速激光熔覆分別制備了AISI 431不銹鋼和AISI 4340低合金鋼涂層,并與傳統激光熔覆制備的涂層進行比較。對不同制備技術獲得的涂層組織與性能進行了評價。

傳統激光熔覆與超高速激光熔覆的典型截面金相分別如圖7所示。

由圖可見,兩種方法制備的涂層均無裂紋和氣孔等缺陷,且涂層與基體形成了良好的冶金結合。其中超高速激光熔覆涂層搭接密度大于傳統激光熔覆涂層,在垂直方向上有多條熔道疊加[24]。這是因為超高速激光熔覆形成的熔池小,熔池的粉末填充量也較小,這樣形成的單道涂層具有薄而寬的特點。在此條件下,為了獲得足夠的厚度并且均勻致密的涂層,必須通過高搭接率來實現,而高搭接率使每一道熔池熔化的區域中只有小部分位于基體上,如圖7d所示。因此基體的熱輸入量顯著減少,從而獲得極小的熱影響區和極小的基體熔化量,還能保證涂層與基體有效的冶金結合。而傳統激光熔覆的熔池有很大一部分依托于基體,這就導致基體所受的熱輻射量較大,使得很大一部分基體材料進入熔池,造成涂層的稀釋,如圖7c所示。因此超高速激光熔覆的最大稀釋率約為5%,熱影響區的范圍約為20~50 μm;而傳統激光熔覆的稀釋率約在10%~20%,熱影響區范圍170~300 μm[6]。

得益于超快的沉積速率和對基體較小的能量輸入,超高速激光熔覆過程的冷卻速率也高于傳統激光熔覆過程,這有利于涂層凝固過程中的組織細化。傳統激光熔覆與超高速激光熔覆AISI 431涂層典型微觀組織形貌與主要元素分布如圖8所示。由圖可知,超高速激光熔覆涂層枝晶組織(見圖8d)較傳統激光熔覆組織(見圖8a)更為細密。主體元素Fe和Cr在超高速激光熔覆涂層中分布均勻(見圖8e和圖8f)。在傳統激光熔覆涂層中,Fe和Cr元素沿枝晶伸長方向呈疏密間隔分布(見圖8b、8c),元素存在偏析。因此超高速激光熔覆涂層較傳統激光熔覆涂層的組織細密且成分均勻,這有利于提高超高速激光熔覆涂層的綜合力學性能和抗腐蝕能力。

超高速激光熔覆技術作為硬鉻電鍍的替代技術,涂層的抗腐蝕性能是其主要考核指標之一。Li Liqun[25]和Shen Bowen等[20]測試了AISI 431涂層的電化學性能,陽極極化曲線(見圖9a)計算可得超高速激光熔覆涂層的腐蝕電流約為0.323 6 μA,低于傳統激光熔覆涂層的0.432 2 μA,因此超高速激光熔覆涂層具有更優的抗腐蝕能力。Li Liqun[[25]指出超高速激光熔覆涂層較傳統激光熔覆涂層組織更為均勻細密,涂層中Cr元素分布均勻,這有利于富Cr鈍化膜的形成,從而提升涂層材料的抗蝕能力。傳統激光熔覆與超高速激光熔覆AISI 431涂層的鈍化膜生長機理分別如圖9b、圖9c所示。

目前,對于超高速激光熔覆技術的性能評價主要集中在抗蝕性能方面,對涂層構件力學方面的性能評價仍比較欠缺。北京交通大學Li[26]與Pais Vasco大學的Montes等[27]對超高速激光熔覆涂層自身的拉伸性能進行了測試。但目前鮮有關于涂層與基體整體構件力學性能評價的報道。

2.3 溫度場數值仿真

通過上文所描述的超高速激光熔覆制備過程中對溫度場的實驗測量技術獲得的溫度分布顯然比較粗糙。為了更進一步獲取制備過程中空間溫度場的細節,在焊接及傳統激光熔覆過程中往往會結合數值仿真等模擬技術來獲取三維空間的溫度分布[28]。傳統激光熔覆的粉體直接進入熔池后熔化,因此其數值仿真著重于熔池熔凝過程的研究,無需考慮激光與粉體的作用[29-30]。這顯然并不適用于超高速激光熔覆過程。超高速激光熔覆過程中的粉體材料在進入熔池前已與激光作用發生熔化,因此仿真模型還需對粉體在進入熔池前的熔化過程進行考慮。然而粉體熔凝過程的仿真對常規有限元的建模和網格劃分較難。北京航空航天大學的Liao[31]采用Hot Optimal Transportation Meshfree方法對粉體尺度的超高速激光熔覆過程進行了仿真模擬,其模型如圖10a所示。該方法解決了傳統有限元直接模擬激光沉積過程中網格劃分、物相變化和熱力學邊際條件的設定難題,采用無網格化結構,將粉體定義為材料與節點的點陣組合(見圖10a左上角)。同時結合控制方程,在無網格化的框架模型下求解超高速激光熔覆過程的變形、溫度場和物相變化,其中溫度場仿真結果如圖10b所示。數值仿真的結果有助于更加深入地了解熔覆過程的機理。

2.4 工業應用現狀

2017年德尼蘭海洋平臺制造商IHC公司率先采用超高速激光熔覆技術替代電鍍,用于平臺立柱的耐蝕涂層制造。同年,弗勞恩霍夫激光技術研究所子公司ACunity GmbH與北京機械科學研究總院先進制造技術研究中心合作,在中國投產第一臺超高速激光熔覆系統,并開展了相關的基礎研究和工業生產[8]。2019年德國著名激光設備制造商通快集團也將高速激光熔覆納入未來產品發展規劃。德國博世公司正針對汽車鑄鐵剎車盤,開發超高速激光熔覆的相應工藝[10]。瑞典金屬粉體制造企業赫格納斯也在開發針對替代硬鉻電鍍的超高速激光熔覆粉體材料[22]。國內山東能源重裝集團大族再制造有限公司[11]、亞琛聯合科技有限公司[24]和中科中美激光科技有限公司均開展了對軸類零部件超高速激光熔覆涂層的制備生產工作。綜上,超高速激光熔覆技術主要應用在有防腐和耐磨需求的軸類和盤類零件加工上,鮮見將其應用在關鍵承力零部件上,這與超高速激光熔覆構件缺少力學基礎研究、未建立起工程應用的評價體系有直接關系。

3 超高速激光熔覆的發展前景及方向

3.1 超高速激光熔覆過程精度控制

超高速激光熔覆技術目前仍處在推廣應用階段,制備過程中的基礎性研究尚不充分,在成型精度和缺陷控制方面仍有許多工作需要完成。

目前,弗勞恩霍夫激光技術研究所及其合作單位正在研發適用于超高速激光熔覆的新型熔覆頭及其相應的測控系統[8]。該套系統可精準測量和控制沉積粉體的數量與流速、匯聚粉斑的位置與直徑。將收集到的數據進行整合,建立起粉體的三維分布模型;繼而開展空間粉體與激光交互作用的研究,獲取粉體分布的與沉積效率的規律關系,從而指導熔覆頭的優化設計,以獲取更小的粉斑直徑以及合適的粉體-激光作用時間,提升超高速激光熔覆層的幾何精度和產品質量。

上述工作仍在進行中,暫未看到具體的研究結果,但優化的熔覆頭原型件已制備出來[10],如圖11所示。新型的高精度熔覆頭分為內部噴嘴(見圖11a)和外部噴嘴(見圖11b)兩部分,內部噴嘴為固定結構,保證安裝精度;外部噴嘴為可替換式。通過調整內外噴嘴的間隙和錐體角度,可實現粉體流量和角度的精確控制。

此外,弗勞恩霍夫激光技術研究所還開發出粉體在線監控系統Powder Jet Monitor,并已在實驗室進行測試[10]。該系統可對熔覆過程中的粉體進行斷面掃面,獲取二維平面上粉體的密度分布,通過三維重構對粉體空間分布進行建模分析,實現熔覆過程的監控。

3.2 超高速激光沉積三維增材技術開發

如上文所述,超高速激光熔覆技術主要應用在軸、盤類工件表面涂層制備,這屬于二維曲面增材的范疇。那可否將超高速激光熔覆二維增材技術拓展至三維超高速激光沉積增材技術呢?

目前,典型的三維增材技術主要分為兩大類,分別為鋪粉式激光選區熔化增材技術[32-34]和激光/電弧沉積式增材技術[35-37]。前者通過激光掃描和鋪粉交替作業,實現逐層堆垛式的增材,其采用光斑直徑一般在100~200 μm之間,每層沉積厚度約為50~80 μm。因此鋪粉式激光選區熔化增材可獲得較高的成型精度,但受限于每層鋪粉作業的耗時,零件的制備效率難以提升。激光/電弧沉積式增材技術則采用高能量輸入的連續激光或電弧作為熱源,對填充材料進行熔化沉積,通過空間行走機構完成零部件的幾何構型。單層沉積厚度可達2~5 mm,沉積效率高。然而,對沉積過程中熔池形態的控制和成型精度的控制仍是研究的重點與難點,因此其零件的精度較低。綜上,目前的三維增材技術難以同時兼顧精度與效率的需求。

綜上所述,超高速激光熔覆技術可實現1 mm以下的光斑直徑、50~250 μm的單層沉積厚度以及高達500 m/min的沉積速率。配合正在開發中的高精度熔覆噴嘴和在線監控系統,超高速激光熔覆技術能同時滿足零件制備的精度和效率要求。然而,要將超高速激光熔覆二維增材技術拓展至三維超高速激光沉積增材技術,首先要解決如何實現熔覆頭與工件的高速平面運動。目前,常規的XYZ三軸行走機構和數控機器人難以滿足微米級精度的超高速運動。針對這一難點,弗勞恩霍夫激光技術研究所與Ponticon公司聯合開發了超高速激光沉積3D打印系統[10]。該系統采用固定式激光熔覆頭,通過引入超高速移動平臺實現沉積工件的快速移動。此超高速移動平臺采用三線性驅動器的并聯設計,同時配有慣性補償機構,以防止系統高速運動下的震動,該系統原型機設計如圖12 所示。目前該原型機設計的最大線性移動速度為200 m/min,最大旋轉線速度為1 000 m/min,通過層狀堆垛構建的三維零件的表面粗糙度約為10~20 μm。可見該系統實現了三維增材技術精度與效率的結合。

4 結論與展望

超高速激光熔覆技術通過調整激光、粉材和基體的相對位置,優化了粉體的熔凝形式,從而提高了激光沉積過程中能量的吸收率和掃描速度。相比于電鍍、熱噴涂和傳統激光熔覆等表面涂層技術,它表現出熔覆效率高、涂層結合強、組織細密以及基體熱影響區小等突出優勢。然而,超高速激光熔覆技術目前仍處在推廣應用階段。在技術層面,針對其制備工藝和涂層組織性能的基礎研究還較為欠缺,尤其是針對粉體材料新型的熔凝模式,仍需要提出新型熱源和溫度場分布模型,這是后續開展其熔凝過程非平衡動力學、熱力學和組織演變研究的基礎;在應用層面上,超高速激光熔覆目前主要集中在煤、氣、油機和海洋腐蝕平臺的涂層防腐上。由于缺乏對動載條件下涂層構件性能的評價和安全評估,鮮有針對關鍵承載結構上超高速激光熔覆的應用報道。因此,建立超高速激光熔覆構件性能的安全評估體系是其推廣應用急需解決的問題。此外,通過設備改造可將現有超高速激光熔覆二維增材技術拓展至超高速激光沉積三維增材技術,能夠彌補傳統三維增材技術效率和精度的不足,從而拓寬超高速激光沉積技術的應用范圍,促進其推廣應用。

參考文獻:

[1] 秦真波,吳忠,胡文彬. 表面工程技術的應用及其研究現狀[J]. 中國有色金屬學報,2019,29(9):2192-2216.

[2] 王明亮,楊海燕,李明,等. 電鍍硬金的研究現狀[J]. 電鍍與精飾,2019,41(11):26-34.

[3] 張燕,張行,劉朝輝,等. 熱噴涂技術與熱噴涂材料的發展現狀[J]. 裝備環境工程,2013,10(3):59-62.

[4] 姜波,李金朋. 激光熔覆技術研究現狀與發展[J]. 科技創新導報,2018,15(32):53-54.

[5] 孟媛媛,任瑞晨,張乾偉,等. 耐磨堆焊合金材料的研究進展[J]. 材料保護,2016,49(2):55-57+61+8.

[6] Kelbassa A. Gasser,W. Meiners,G. Backes,et al. HighSpeed LAM[C]. Proceedings of the 37th International:Ma-tador Conference,2013(8):383-385.

[7] Raykis Oleg. Alternative with a Future:High-speed lasermetal deposition replaces hard chrome plating[J]. LaserTechnik Journal,2017,14(1):28-30.

[8] Schopphoven Thomas,Gasser Andres,Backes Gerhard.EHLA:Extreme High-Speed Laser Material Deposition[J].Laser Technik Journal,2017,14(4):26-29.

[9] 王豫躍,牛強,楊冠軍,等. 超高速激光熔覆技術綠色制造耐蝕抗磨涂層[J]. 材料研究與應用,2019,13(3):165-172.

[10] Schopphoven Thomas,Schleifenbaum Johannes Henrich,Tharmakulasingam Sadagopan,et al. Setting Sights on a 3DProcess[J]. Photonics Views,2019,16(5):64-68.

[11] 澹臺凡亮,田洪芳,陳峰,等. 高速激光熔覆在27SiMn液壓支架立柱上的應用探討[J]. 新技術新工藝,2019(3):52-54.

[12] Schopphoven Thomas,Gasser Andres,Wissenbach Konrad,et al. Investigations on ultra-high-speed laser material de-position as alternative for hard chrome plating and thermalspraying[J]. Journal of Laser Applications,2016,28(2):022501.

[13] 吳瓊,徐小雨. 電鍍企業場地污染特征及修復對策[J]. 資源節約與環保,2019(4):123.

[14] 曾澤恩. 織構對超音速火焰噴涂涂層結合強度的影響[D].湖南:湘潭大學,2017.

[15] Sabzi Masoud,Dezfuli Saeid Mersagh,Far Sadegh Moeini.Deposition of Ni-tungsten carbide nanocomposite coatingby TIG welding:Characterization and control of microstru-cture and wear/corrosion responses[J]. Ceramics Internati-onal,2018,44(18):22816-22829.

[16] Baiamonte L,Tului M,Bartuli C,et al. Tribological andhigh-temperature mechanical characterization of cold sp-rayed and PTA-deposited Stellite coatings[J]. Surface andCoatings Technology,2019(371):322-332.

[17] Wang Qun,Luo Sisi,Wang Shaoyi,et al. Wear,erosion andcorrosion resistance of HVOF-sprayed WC and Cr3C2 basedcoatings for electrolytic hard chrome replacement[J]. Inte-rnational Journal of Refractory Metals and Hard Materials,2019(81):242-252.

[18] Yu Jun,Rombouts Marleen,Maes Gert,et al. Material Pr-operties of Ti6Al4V Parts Produced by Laser Metal Depo-sition[J]. Physics Procedia,2012(39):416-424.

[19] 張富禎,孫文磊,王恪典,等. 激光多層熔覆搭接對成型質量的影響[J]. 熱加工工藝,48(14):7-11+15.

[20] Shen Bowen,Du Borui,Wang Miaohui,et al. Comparisonon Microstructure and Properties of Stainless Steel LayerFormed by Extreme High-Speed and Conventional LaserMelting Deposition[J]. Frontiers in Materials,2019(6):248.

[21] Piotr Koruba,Piotr Jurewicz,Jacek Reiner,et al. Ultra-High Speed Laser Cladding (UHSLC) technology for Stel-lite 6 functional coatings deposition in aviation industry[J].Welding Technology Review,2017,89(6):15-19.

[22] Lampa Conny,Smirnov Ivan. High speed laser cladding ofan iron based alloy developed for hard chrome replacement[J]. Journal of Laser Applications,2019,31(2):022511.

[23] P Koruba,J Reiner. Thermal imaging of laser powder int-eraction zone in Ultra-High Speed Laser Cladding process[C]. 14th Quantitative InfraRed Thermography Conference,2018:253-260.

[24] 李俐群,申發明,周遠東,等. 超高速激光熔覆與常規激光熔覆431不銹鋼涂層微觀組織和耐蝕性的對比[J]. 中國激光,2019,46(10):174-183.

[25] Li Liqun,Shen Faming,Zhou Yuandong,et al. Comparativestudy of stainless steel AISI 431 coatings prepared by ex-treme-high-speed and conventional laser cladding[J]. Jo-urnal of Laser Applications,2019,31(4):042009.

[26] Li Tianci,Zhang Lele,Bultel Gregor Gilles Pierre,et al.Extreme High-Speed Laser Material Deposition (EHLA) ofAISI 4340 Steel[J]. Coatings,2019,9(12):778.

[27] Montes,Martínez. Analysis of the static mechanical prop-erties of iron-based allys deposited by extreme high-speedlaser material deposition for additive munufacturing or re-pair application[D]. Universidad del Pais Vasco,2018.

[28] Tamanna Nusrat,Crouch Roger,Naher Sumsun. Progress innumerical simulation of the laser cladding process[J]. Opticsand Lasers in Engineering,2019(122):151-163.

[29] Jiang Yichao,Cheng Yanhai,Zhang Xiancheng,et al. Si-mulation and experimental investigations on the effect ofMarangoni convection on thermal field during laser cladd-ing process[J]. Optik,2020(203):164044.

[30] Lei Yiwen,Sun Ronglu,Tang Ying,et al. Numerical sim-ulation of temperature distribution and TiC growth kineticsfor high power laser clad TiC/NiCrBSiC composite coatings[J]. Optics & Laser Technology,2012,44(4):1141-1147.

[31] Liao Huming,Fan Jiang,Liu Huoxing,et al. Numerical Stu-dies of Extreme High-Speed Laser Material Deposition Pro-cesses at Powder-Scale[C]. ASME 2019 International Me-chanical Engineering Congress and Exposition,2019,Vo-lume 2A:Advanced Manufacturing.

[32] Nagarajan Balasubramanian,Hu Zhiheng,Song Xu,et al.Development of Micro Selective Laser Melting:The Stateof the Art and Future Perspectives[J]. Engineering,2019,5(4):702-720.

[33] Zhang Jinliang,Song Bo,Wei Qingsong,et al. A review ofselective laser melting of aluminum alloys:Processing,mi-crostructure,property and developing trends[J]. Journal ofMaterials Science & Technology,2019,35(2):270-284.

[34] 吳世彪,竇文豪,楊永強,等. 面向激光選區熔化金屬增材制造的檢測技術研究進展[J]. 精密成形工程,2019,11(4):37-50.

[35] 尹玉祥,肖笑,邱然鋒,等. 不銹鋼TIG焊增材電弧物理特性分析[J]. 電焊機,2019,49(12):52-56.

[36] Cunningham C R,Flynn J M,Shokrani A,et al. Invitedreview article:Strategies and processes for high quality wirearc additive manufacturing[J]. Additive Manufacturing,2018(22):672-686.

[37] Hu Yingbin,Cong Weilong. A review on laser deposition-additive manufacturing of ceramics and ceramic reinforcedmetal matrix composites[J]. Ceramics International,2018,44(17):20599-20612.