水下螺柱焊槍的研制與應用

2020-09-10 07:22:44薛延華杜永鵬朱小俊申云磊

電焊機

2020年3期

薛延華 杜永鵬 朱小俊 申云磊

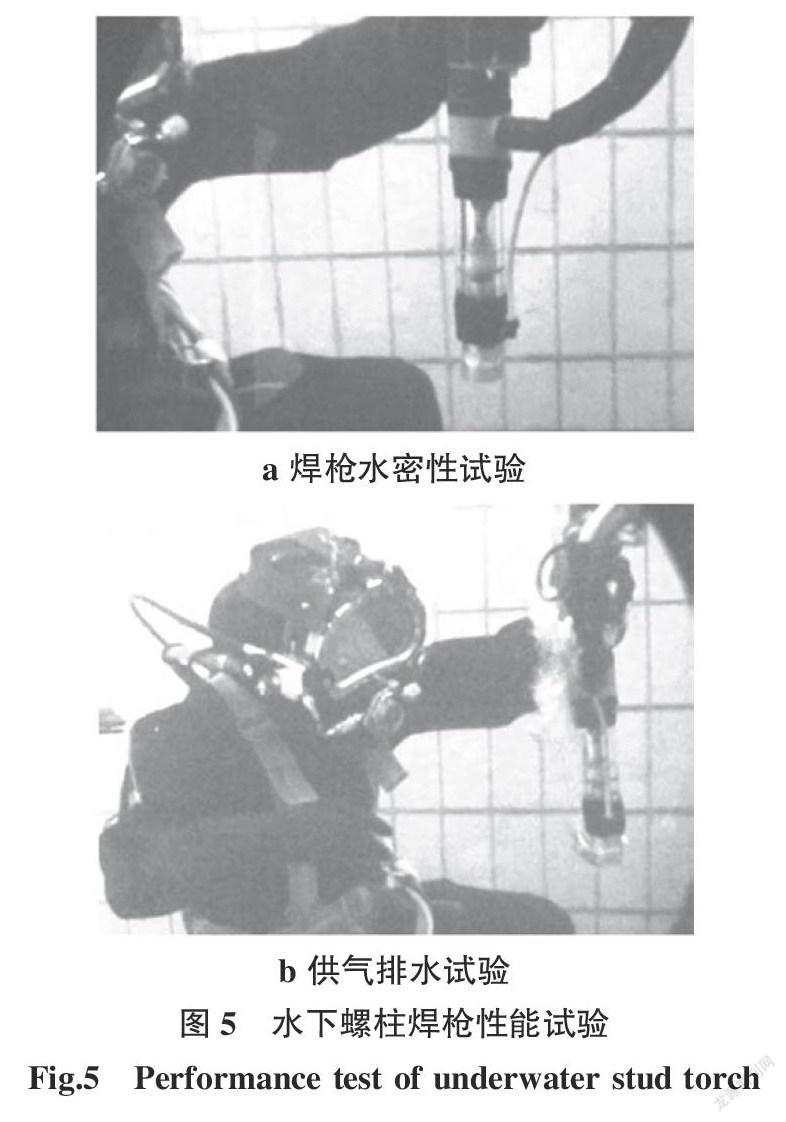

摘要:針對海洋工程中的安裝固定及封堵維修等水下作業需求,基于短周期拉弧焊接技術設計了一種水下螺柱焊槍,并從安全用電設計、供氣排水設計和施工便利性設計等角度介紹了焊槍設計關鍵環節。對水下螺柱焊槍開展了水密性試驗、供氣排水試驗及水下焊接測試,結果表明,焊槍具有良好的防水性能,操作安全可靠,能有效實現螺柱的水下快速焊接。

關鍵詞:螺柱焊;水下焊接;焊槍

中圖分類號:TG455文獻標志碼:A文章編號:1001-2303(2020)03-0037-04

DOI:10.7512/j.issn.1001-2303.2020.03.07

0 前言

在海洋工程領域,經常需要對結構物實施水下固定安裝,以及對破損結構進行水下封堵修復等作業。為了完成上述工作,通常在陸上焊條電弧焊的基礎上,通過改變焊材、改進焊接設備和焊接方法來開展水下濕法焊條電弧焊[1]。受水下特殊環境的影響,水下濕法焊條電弧焊在工程應用中存在操作困難、對潛水員技能要求較高等問題,急需一種操作簡便易學、焊接質量可靠的水下焊接方法。螺柱焊技術憑借其操作簡單的優勢,使得破解上述難題成為可能。

螺柱焊是將金屬螺柱或其他類似的緊固件直接焊至金屬工件的一種焊接方法。在焊接過程中,當焊接程序啟動后,在螺柱與金屬表面形成先導電流并清除表面涂層或污漬;隨后焊槍按照設定程序自動將螺柱提升至設定高度,通電引弧后,通過外力將螺柱緩慢插入熔池;繼續施加短暫電流和持續供氣,對焊接接頭加熱形成結晶接頭。……

登錄APP查看全文