活動壓輥壓力穩定控制技術在潔凈煤生產系統中的應用

丁淑英

摘要:本文結合潔凈煤廠生產實際情況,針對10t型煤成型機在生產過程中出現的活動壓輥壓力不穩定、波動劇烈的情況,對10t成型機液壓系統進行研究,規劃設計實現成型機活動壓輥壓力穩定控制的一套系統,該系統的應用減輕了不僅職工的勞動強度,而且也提高了成型機的產能和型煤的生產效率和質量。

關鍵詞:成型機;壓輥;壓力;控制系統;應用

0 ?引言

對于潔凈型煤生產而言成型系統是核心環節,在成型系統的諸多輔助控制系統中,液壓控制系統是非常重要的一環。目前成型系統采用的這套壓力控制系統在實際應用過程中,存在著壓力控制不穩定,造成主機運行電流波動較大,最終導致產品成型率下降,產品質量差。要想提高產品質量,實現系統的穩定運行,穩定控制成型系統壓力勢在必行。

1 ?10t型煤成型機系統組成

1.1 預壓電機部分

預壓電機由變頻調速電機驅動,經由聯軸器、蝸桿減速機,壓料螺旋被旋轉而強制將物料壓入壓嘴向主機供料,由于變頻調速電動機的恒矩特性,當預壓螺旋的壓料量與主機所需壓料量相等時,可以保持恒定的供料壓力使球坯質量穩定。

1.2 主機部分

主機主要是由變頻電動機驅動,經聯軸器,雙輸出軸減速機,主要是通過調整聯軸器和萬向節聯軸器傳至主傳動軸輥和被動傳動輥軸,兩對輥的同步由減速箱內的一對齒輪保證,被動軸輥軸承座由油缸頂住,從而保證了成型所需的壓力。

1.3 篩分機部分

篩分機分為普通的單槽雙層振動篩,該篩由振動電機振動,振動中將碎小物料篩分并同時輸送出機外,與新物料混合重新壓制球團,成品球送至用戶的成品皮帶上。

1.4 油壓站部分

壓球機主要采用電動油泵,該油泵連同油箱、壓力表和各種應有閥門自成一體,僅需將出油軟管與主機上的油缸進油管相連即可。使用時,視球團壓制硬度調整到所需壓力即可關閉電動油泵,卸荷時,則轉動卸荷閥手柄,油泵卸壓。

該泵主要工作原理是由電機帶動泵旋轉,液壓油經過濾油器吸入油泵,又經單向閥、卸荷閥,匯集一起從油路系統進入油缸,向壓輥提供一個穩定的總壓力,當給料量過大時,兩對輥中心距會增大,因而油缸活塞受到反壓縮,致使系統壓力增大,壓球機所用工作壓力值為15-20MPa。

2 ?10t型煤成型機工藝流程

潔凈煤廠所使用的10t成型機從開始進料到壓制成型煤過程中的設備包含:緩沖料倉、進料螺旋、高壓成型機機、出球皮帶、振動篩、返料螺旋、返料斗提及控制系統等,是一套獨立完善的系統裝置。

控制系統主要包括進出料協調控制、液壓系統控制、潤滑系統控制、減速機稀油潤滑系統控制、主電機控制、主輥壓力及間隙控制、輥壓及預壓控制、壓力信號采集及處理系統。具有機旁手動、機旁自動、集控室遠程控制三種操作方式(相互閉鎖,無擾切換);對所有信號全部輸入至現場控制柜PLC進行處理,根據工藝要求進行顯示、控制、報警(上傳)。給料螺旋轉速、預壓螺旋轉速與主機電流隨動控制。

3 ?10t型煤成型機液壓系統穩定性改造

3.1 10t型煤成型機液壓系統介紹

10t型煤成型機所使用液壓泵站為YBZ4H液壓泵站,YBZ4H泵站是由電機、ZB系列軸向柱塞泵(高壓泵)、電磁卸荷閥、手動卸荷閥組合控制閥、耐震壓力表、蓄能器、傳感器、油箱等組成。

3.1.1 ZB系列軸向柱塞泵(高壓泵)

該系列柱塞泵為閥配流式軸向柱塞泵,容積效率達90%以上。該泵由電機直接帶動泵軸旋轉,在偏心軸的作用下柱塞沿柱塞套作往復運動,液壓油由吸油伐吸入,再經排油伐排出,進入系統油路。

3.1.2 電磁卸荷閥

該閥為球式電磁卸荷閥,電磁閥未通電時啟動電機控制油口出油,油液進入系統管路,停機具有保壓功能,通電時控制系統油液通過電磁閥回到油箱,系統泄壓。

3.1.3 組合控制閥

該閥是由高壓單向閥、高壓安全閥等組成。高壓安全閥調整壓力為41MPa。

3.1.4 壓力傳感器

壓力變送器的主要作用把壓力信號傳到電子設備,進而在計算機顯示壓力其原理大致是:將系統油壓這種壓力的力學信號轉變成電流(4-20mA)將檢測到的壓力信號,轉換成電流或電壓信號,遠傳到控制室的儀表或計算機上。

3.1.5 溫度傳感器

把溫度傳感器的信號轉變為電流信號(4-20mA),連接到二次儀表上,從而顯示出對應的溫度,系統最高油溫控制在70°以下。

3.1.6 蓄能器

蓄能器是液壓氣動系統中的一種能量儲蓄裝置。它在適當的時機將系統能量轉變為壓縮能或位能儲存起來,當系統需要時,又將壓縮能或位能轉變為液壓或氣壓等能而釋放出來,重新補供給系統,在泵站中起保壓補壓作用。

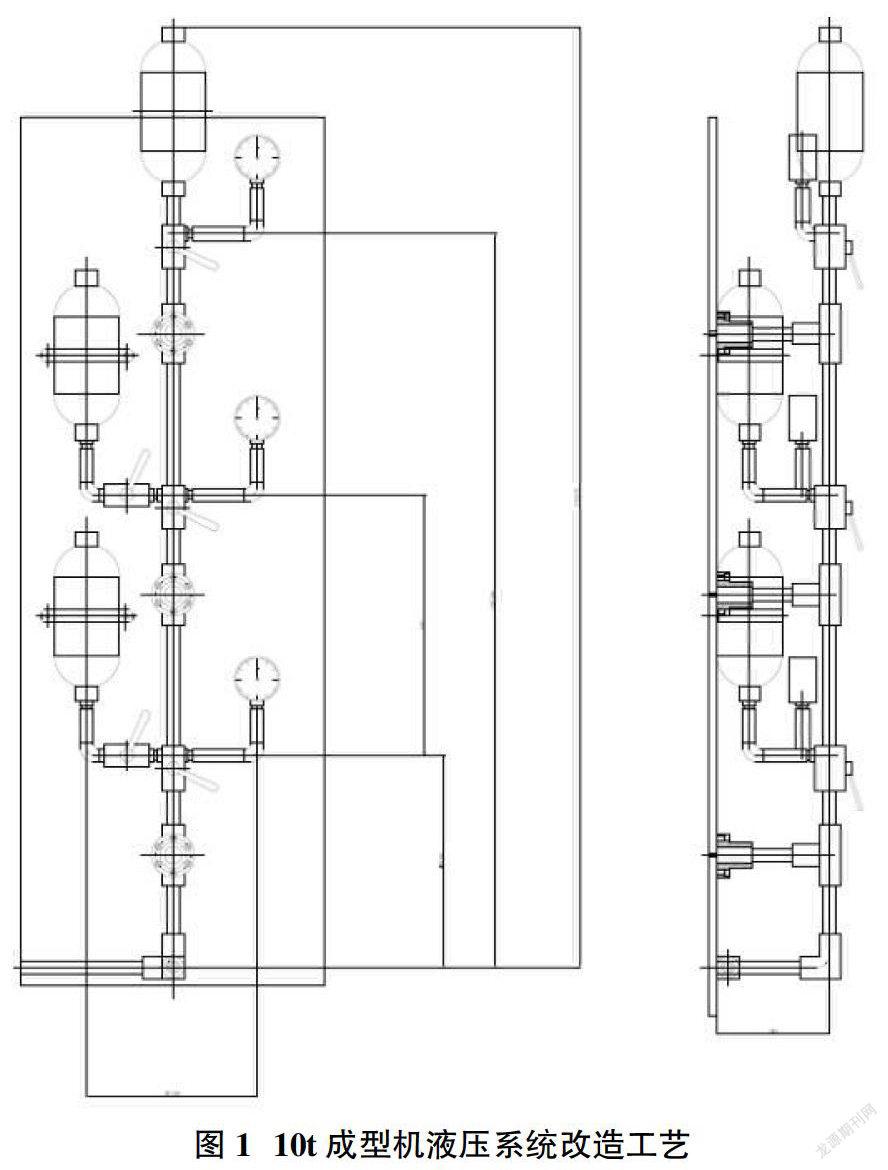

3.2 液壓系統改造工藝規劃

針對在使用過程中出現的壓力不夠問題,做以下改進,當高壓油泵壓力達到30-35MPa時(額定壓力41MPa),主油管路,分管6個油缸,直徑ф280×280×6的油缸(共6組)的保壓收縮率,反應的靈敏度過低,蓄能器沒起到保壓補壓的作用,使整套系油路不能同步進行做功,油缸的活塞反應速度緩慢,往復運動遲鈍,從而使設備在生產過程中,出現不均勻的制作過程,對壓輥不能及時的自動調整,和往復運動,復位,壓力值達不到,料多時,整件壓力過大,不能自動泄油和復位,料少時,對壓輥不能及時補償和保壓,使生產制作中粉料處于不飽和狀態,成型率和密實度達不到要求,給生產造成損失。

3.2.1 液壓系統出現液壓沖擊的原因分析

3.2.1.1 管路中閥口突然關閉

當成型機系統壓力達到預定值,泄壓閥自動關閉。閥門開啟時設管路中壓力恒定不變,若閥門突然關死,則管路中流體立即停止運動,此時油液流動的動能將轉化為油液的擠壓能,從而使壓力急劇升高,造成液壓沖擊。即產生完全液壓沖擊。液壓沖擊的實質主要是,管路中流體因突然停止流動而導致其動能向壓能的瞬間轉變。

3.2.1.2 高速運動的部件突然被制動

高速運動的工作部件的慣性力也會引起系統中的壓力沖擊,例如壓輥收煤粉壓力產生漲力,造成液壓缸回彈時,換向閥迅速關閉油缸原來的排油管路,這時油液不再排出,但活塞由于慣性作用仍在運動從而引起壓力急劇上升造成壓力沖擊。液壓缸活塞在行程中途或缸端突然停止或反向,主換向閥換向過快,均會產生液壓沖擊。

3.2.1.3 某些元件動作不夠靈敏

當系統壓力突然升高時,由于溢流閥反應比較遲鈍,不能迅速打開,這時就會產生壓力超高現象。

3.2.1.4 液壓沖擊的危害

①沖擊壓力可高達正常工作壓力的3-4倍,使液壓系統中的元件、管道、儀表等遭到破壞;

②液壓沖擊使壓力繼電器誤發信號,干擾液壓系統的正常工作,影響液壓系統的工作穩定性和可靠性;

③液壓沖擊引起震動和噪聲、連接件松動,造成漏油、壓力閥調節壓力改變。

3.2.2 解決方案

①首先解決主油路的管道壓力輸送不出去的問題,當油的溫度低于-10℃時,現有的主管道孔徑是ф7.5mm,不能達到和滿足油缸的飽和狀態(用HM-15液壓油)。有壓力,但液壓油輸送不出去,安全閥提前打開,使整個油路系統,供油不均勻,如安全閥調高時,對整體液壓系統有傷害,改造的方案將原來的主油路接口ф7.5mm,改成ф16mm的接口,提高壓力、加大流量、增加蓄成器的蓄備能力。使整套油路,保持恒定的保壓狀態中,從而使得設備在生產過程中,有良好的穩定性和可靠性。

②提高液壓系統壓力緩存能力。

增加六組1.6L儲能器,每組儲能器前端安裝一個截止閥,截止閥前端安裝一個100KPa的壓力表,壓力表能及時反饋每個儲能器內部壓力,起到安全保護儲能器的作用,能及時的緩解油缸壓力不足的缺陷,當設備停止運轉時,截止閥能進行關閉,這樣能保證儲能器的儲能作用。油路的改進全部換成內徑16mm的管路,重新調整全套油路的輸出量,加大油量。在不影響整體油路的壓力值時,使整套油路處于安全飽和狀態,能及時的保證油缸做往復運動,反應靈敏。三組儲能器,三套截止閥,三組壓力表,三條改造的油路,三套管道油路連接盤,外加一套支撐架。

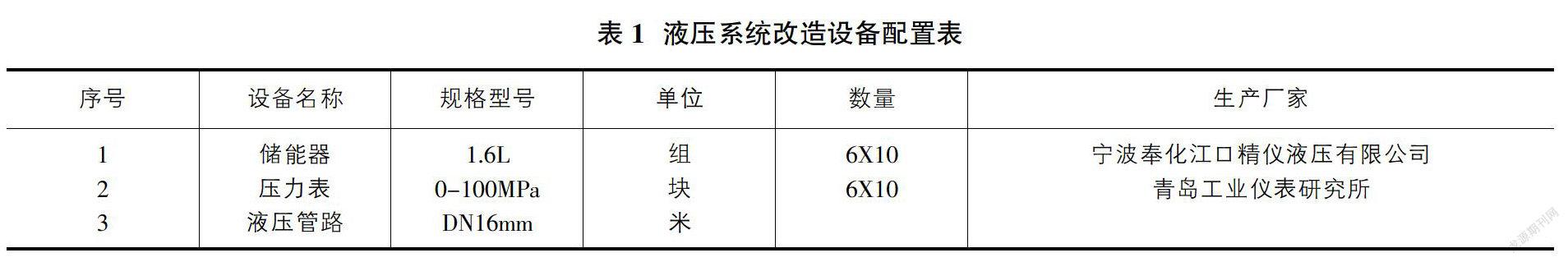

3.3 設備配置

液壓系統改造設備配置見表1。

4 ?10t型煤成型機活動壓輥壓力穩定控制系統

4.1 關鍵技術

保證YBZ4H液壓泵站直徑¢280×280×6組油缸的保壓收縮率,對壓輥自動調整及時補償和保壓。使生產制作中物料處于飽和狀態,成型率和密實度達到要求,提高型煤成型機生產能力。

①增大管徑,減小流速,從而可減小流速的變化值,以減小緩沖壓力;縮短管長,避免不必要的彎曲;采用軟管也可獲得良好效果。②采用橡膠軟管吸收液壓沖擊能量,在易產生液壓沖擊的管路上,設置蓄能器,以吸收沖擊壓力。這樣就可以保證開關液壓閥時系統環境是低壓或者是無壓狀態,可以有效降低液壓沖擊。在此過程中增加的延時環節一般取0.1秒(100毫秒)為宜,因為液壓系統的響應時間一般為十毫秒級別,時間過長會影響系統的響應速度,時間太短起不到減少液壓沖擊的目的。

4.2 創新點

①成型機本體和油管路的接口設計,在不改變液壓缸本體結構的情況下,將原來的主油路接口ф7.5㎜,改成ф16㎜的接口,增大管徑,減小流速,從而可減小流速的變化值,以減小緩沖壓力。

②采用雙緩沖壓力平衡控制技術,在不改變原有液壓系統結構的基礎上增加蓄能器,以吸收沖擊壓力,使整套油路處于安全飽和狀態。

5 ?應用效益

5.1 經濟效益

5.1.1 提高了技術指標和經濟指標

在潔凈煤廠工程技術人員的共同努力下,研發出了一種適用于潔凈煤廠現用10t型煤成型機活動滾輥壓力穩定性控制系統,該系統一是使型煤成型機液壓站壓力穩定在13MPa,壓力得到穩定控制;二是使成型機主機電流波動范圍穩定控制在運行電流的±5A。潔凈煤廠成型機應用此控制系統,不僅能使生產過程控制自動化,而且也在生產工藝流程順暢,穩定和數字化方面發揮著顯著的優勢,保證了重大生產設備的安全運行,保證了生產過程能夠發揮最大效率,提高成型機的產量,實現10t型煤成型機的產能穩定在7-8t,使潔凈煤廠的技術指標和經濟指標得到很大的提高。

5.1.2 減少設備維修費用

潔凈煤廠研發的10t型煤成型機活動滾輥壓力穩定性控制系統,由于具有較好的穩定性,提高了潔凈煤廠的生產能力,也提高了型煤的質量,在保證精品型煤產量方面發揮了巨大的作用,這在無形中就為潔凈煤廠減少了大筆的維修費用。

5.1.3 降低勞動強度

由于該系統自控系統功能強大,運行平穩,動作靈敏,操作簡單可靠,工作效率高。工作過程中無需手動操作,既節能了人力,又降低了操作者的勞動強度,提升了生產的連續性,有著較好的推廣價值。

5.1.4 降低了生產成本,提高了經濟和社會效益

研發10t型煤成型機活動滾輥壓力穩定性控制系統,有效地避免因成型率低造成了環境污染,提升了車間的空氣質量,提高了壓球機的運轉效率,延長了壓球機的使用壽命,不僅有效地降低了生產成本,而且大大提高了藍天公司和潔凈煤廠的經濟和社會效益。

5.2 社會效益

根據成型機的生產工藝要求及綜合因素,研發的10t型煤成型機活動滾輥壓力穩定性控制系統,與其原控制系統相比僅僅是簡單的一些I/O連接,這樣就降低了原控制系統修改的工作量,保證了生產線的穩定性,同時該控制系統可以單獨調試好后,再與原生產線控制系統進行聯接,縮短了總體的調試周期,降低了改造對生產造成的影響。此外系統具有較高的控制精度及穩定性、隨動性好,易于改造以及今后的維護等方面都發揮著重要的作用,不僅為潔凈煤廠節約了維護費用,也從很大程度上來說降低了能源的消耗,更為類似條件下的生產工藝改進提供了寶貴的經驗和技術支持。

①良好的隨動性及高定位精度。

②綜合工藝技術功能佳。

③操作簡單、調試快速以及易于維護。

④使用范圍廣。

6 ?結論

綜上所述,通過10t型煤成型機活動滾輥壓力穩定性控制系統改造,效果比較明顯。改造后的活動滾輥壓力穩定性控制系統用于規模化生產型煤過程中,在藍天公司潔凈煤廠的運行實踐表明,改造后提高了型煤生產效率,節約了生產時間,降低了生產成本,提高了產品質量,完全達到了原設想方案的效果,進一步拓展了成型機的型煤的成型率,值得推廣使用,也為類似工藝的創新提供寶貴的經驗和強有力的技術支持。

參考文獻:

[1]卓建坤,陳超,姚強.潔凈煤技術[M].二版.北京:化學工業出版社,2016.

[2]岳光溪,李水清.潔凈煤技術與可持續發展[M].北京:清華大學出版社,2016.

[3]周安寧,黃定國.潔凈煤技術[M].二版.徐州:中國礦業大學出版社,2018.

[4]胡文韜,段旭琴.煤炭加工與潔凈利用[M].北京:冶金工業出版社,2016.

[5]楊金和,陳文敬,段云龍.煤炭化驗手冊[M].北京:煤炭工業出版社,2004.

[6]楚一晨,史麗娜.輥壓機壓力控制分析[J].四川水泥,2019(08):43-45,66.