車輛懸置系統(tǒng)性能優(yōu)化研究綜述

趙萌

摘要:隨著經(jīng)濟(jì)的發(fā)展和科技的進(jìn)步,近年來人們對于車輛性能的要求越來越高,尤其是對車輛振動(dòng)噪聲的忍耐度逐步降低,對NVH性能提升的要求日益提高。無論是乘用車還是與之相比工作條件更加惡劣的貨車乃至工程機(jī)械,NVH性能不足都開始成為制約產(chǎn)品競爭力的重要問題。而解決這一問題的關(guān)鍵,在于對車輛減震系統(tǒng)的進(jìn)一步優(yōu)化。本文重點(diǎn)論述了重型車輛懸置系統(tǒng)的發(fā)展歷程、性能研究、以及相關(guān)的優(yōu)化方案和優(yōu)化算法等,并對相關(guān)的理論研究進(jìn)行簡要介紹以及對比總結(jié)。

Abstract: With the development of economy and the progress of science and technology, people's requirements for vehicle performance have become higher and higher in recent years. In particular, the tolerance of vehicle vibration and noise has been gradually reduced, and the requirements for performance improvement of NVH have been increasingly raised. Whether it is passenger cars or trucks with worse working conditions or even construction machinery, the insufficient performance of NVH has become an important problem restricting the competitiveness of products. The key to solve this problem lies in the further optimization of the vehicle damping system. This paper focuses on the development of heavy vehicle suspension system, performance research, as well as the relevant optimization scheme and optimization algorithm, and the relevant theoretical research is briefly introduced and summarized.

關(guān)鍵詞:懸置系統(tǒng);NVH性能;優(yōu)化方案;優(yōu)化算法

Key words: suspension system;NVH;optimization scheme;optimization algorithm

0 ?引言

車輛整體的減振系統(tǒng)主要包括車輛底盤懸架系統(tǒng)、動(dòng)力總成懸置系統(tǒng)以及座椅-駕駛室懸置系統(tǒng)等。對于工程機(jī)械、重型載貨車等滿載重量大且空載、半載及滿載的載荷相對變化比較大的車輛類型,器底盤懸架系統(tǒng)設(shè)計(jì)困難且調(diào)控復(fù)雜,增加了設(shè)計(jì)和維護(hù)成本[1]。因此,對于這類車輛的NVH性能優(yōu)化,其關(guān)注重點(diǎn)應(yīng)該放在對懸置系統(tǒng)的設(shè)計(jì)改良上。

1 ?懸置系統(tǒng)的分類與發(fā)展概述

1.1 動(dòng)力總成懸置系統(tǒng)

當(dāng)前,汽車發(fā)動(dòng)機(jī)朝著高功率和輕量化方向發(fā)展,發(fā)動(dòng)機(jī)馬力和功率的提高,加劇了汽車振動(dòng)和噪聲水平;發(fā)動(dòng)機(jī)輸出扭矩增大,也要求匹配高承載和更輕質(zhì)的變速箱,同樣也影響汽車振動(dòng)和噪聲水平[2]。動(dòng)力裝置減振系統(tǒng)起到固定支撐動(dòng)力總成、承受來自動(dòng)力總成內(nèi)部的往復(fù)慣性力和力矩、承受整車行駛過程中動(dòng)力總成所受的負(fù)載、雙向隔離動(dòng)力總成系統(tǒng)和車身之間的振動(dòng)的作用。[3]對衰減動(dòng)力總成對整車的振動(dòng)影響,提高車輛整體NVH性能起著至關(guān)重要的作用。

在汽車產(chǎn)業(yè)發(fā)展的初期,動(dòng)力總成是直接與車架用螺栓剛性地在一起的,中間并沒有隔振元件。隨著人們對車輛舒適性有了更高的要求,橡膠元件首先應(yīng)用于動(dòng)力總成懸置系統(tǒng)中。橡膠懸置結(jié)構(gòu)簡單,成本低廉,方便安裝和維護(hù),同時(shí)具有較好的低頻隔振性能。然而,由于橡膠元件具有動(dòng)剛度隨振動(dòng)頻率升高而變大的性質(zhì),導(dǎo)致其在面對高頻激勵(lì)的時(shí)候隔振效果不理想。

繼橡膠懸置之后,研究人員開發(fā)出了液壓懸置系統(tǒng)。液壓懸置相較于普通橡膠懸置,其主要表現(xiàn)出的優(yōu)良減振特性是:低頻振動(dòng)時(shí)具有剛度高、阻尼大的特性,不僅可以有效地隔離衰減汽車行駛在不平路面上時(shí)以及怠速狀態(tài)時(shí)動(dòng)力總成的穩(wěn)態(tài)振動(dòng)激勵(lì),而且還可以很好地衰減發(fā)動(dòng)機(jī)啟動(dòng)、關(guān)閉或汽車加速、轉(zhuǎn)向、制動(dòng)等不穩(wěn)定工況下動(dòng)力總成的非穩(wěn)態(tài)振動(dòng)激勵(lì)[4]。

目前,液壓懸置系統(tǒng)主要分為被動(dòng)式、半主動(dòng)式和主動(dòng)式三種。被動(dòng)式缺點(diǎn)在于不能滿足全部工況下的最優(yōu)隔振性能。而主動(dòng)和半主動(dòng)液壓懸置系統(tǒng)存在著結(jié)構(gòu)復(fù)雜、理論研究不充分、可靠性差、價(jià)格昂貴等問題,并沒有完成大規(guī)模的產(chǎn)業(yè)化。綜上所述,當(dāng)下的車輛動(dòng)力總成懸置系統(tǒng)大多還是以橡膠懸置系統(tǒng)為主。

1.2 駕駛室懸置系統(tǒng)

最初,橡膠懸置應(yīng)用于駕駛室系統(tǒng)的時(shí)候,僅僅是兩個(gè)后懸置處加裝了橡膠元件,前面直接與車架鉸接在一起,稱為半浮式駕駛室系統(tǒng);目前,學(xué)術(shù)界和工程界比較認(rèn)可全浮式駕駛室系統(tǒng)。所謂全浮式駕駛室就是四個(gè)懸置點(diǎn)都加裝獨(dú)立橡膠元件的四點(diǎn)懸浮式駕駛室系統(tǒng)。近年來,也有不少學(xué)者嘗試從可控懸置的角度展開研究,取得了一些不錯(cuò)的成果。不過,可控懸置系統(tǒng)理論欠缺、技術(shù)不成熟、成本較高,難以進(jìn)入產(chǎn)業(yè)化階段。綜上所述,成本可控、技術(shù)成熟且可靠性較高的全浮式駕駛室懸置系統(tǒng)仍然是現(xiàn)代車輛最主要的隔振手段。

2 ?評價(jià)懸置系統(tǒng)性能優(yōu)劣的指標(biāo)

2.1 隔振率/傳遞率

在工程中,無法完全消除振動(dòng)的傳遞,通常認(rèn)為傳遞率大于20dB就滿足懸置系統(tǒng)的設(shè)計(jì)要求,根據(jù)公式換算我們知道發(fā)動(dòng)機(jī)經(jīng)懸置系統(tǒng)傳遞到車架上的振動(dòng)衰減了10倍以上;對于重型車輛,一般要求隔振率滿足80%,即遞率大于14dB。隔振率/傳遞率的優(yōu)化主要通過調(diào)節(jié)懸置元件的位剛度和阻尼等參數(shù)進(jìn)行實(shí)現(xiàn)。

2.2 各自由度的能量解耦率

振動(dòng)耦合是指一個(gè)方向上的振動(dòng)對其他自由度的振動(dòng)產(chǎn)生影響。根據(jù)產(chǎn)生原因的不同可分為慣性耦合和彈性耦合。慣性耦合是因?yàn)橘|(zhì)量矩陣為非對角陣,而彈性耦合的產(chǎn)生是因?yàn)閯偠染仃嚍榉菍顷嚒=怦盥蚀碇@種耦合程度的嚴(yán)重性,解耦率越高,耦合程度越低,各自由度上的振動(dòng)能量越集中。工程應(yīng)用中,基本不可能讓解耦率達(dá)到100%,一般認(rèn)為解耦率達(dá)到90%以上就可以認(rèn)為該方向?qū)崿F(xiàn)解耦。但對于重型車輛設(shè)計(jì)來說,在工程上只要求要求解耦率在主激振方向達(dá)到80%就可以。解耦率是懸置系統(tǒng)設(shè)計(jì)初期的性能評價(jià)指標(biāo)。一般來說,解耦率的優(yōu)化主要通過調(diào)節(jié)懸置點(diǎn)的位置參數(shù)進(jìn)行實(shí)現(xiàn)。

3 ?懸置系統(tǒng)優(yōu)化方法及算法

3.1 解耦率優(yōu)化方法

目前,提升動(dòng)力總成懸置系統(tǒng)解耦率的主要方法有兩種:移頻法與縮減耦合法。移頻法通過確定避免發(fā)生共振的頻率范圍來避免高度耦合,是避免耦合的簡單有效的方法[5];縮減耦合法則通過撞擊中心理論[6]、彈性中心理論、剛度矩陣解耦法[7]以及能量解耦法[8]等一系列理論方法在移頻法的基礎(chǔ)上進(jìn)一步降低了發(fā)動(dòng)機(jī)六個(gè)剛體模態(tài)之間的耦合度。其中前三種解耦的理論和方法主要適用于形狀相對規(guī)則的動(dòng)力總成,而能量解耦法利用動(dòng)力總成的六個(gè)固有模態(tài)振型確定懸置系統(tǒng)的能量分布,然后以此為依據(jù)判斷動(dòng)力總成懸置系統(tǒng)是解耦程度,該方法基本脫離了發(fā)動(dòng)機(jī)形狀類型以及隔振布置形式等具體特點(diǎn)的束縛,適用于形狀不規(guī)則的動(dòng)力總成系統(tǒng),也是當(dāng)前解耦設(shè)計(jì)的一種主要方法[9]。

3.2 懸置系統(tǒng)優(yōu)化算法

懸置系統(tǒng)的性能優(yōu)化問題屬于多目標(biāo)優(yōu)化問題。長久以來,國內(nèi)外研究人員在多目標(biāo)優(yōu)化算法的研究領(lǐng)域建樹頗豐,使得該領(lǐng)域的理論發(fā)展日趨豐富和完善。在懸置系統(tǒng)優(yōu)化研究中應(yīng)用較多的有內(nèi)點(diǎn)算法、遺傳算法和粒子群算法。

3.2.1 內(nèi)點(diǎn)算法(fmincon函數(shù))

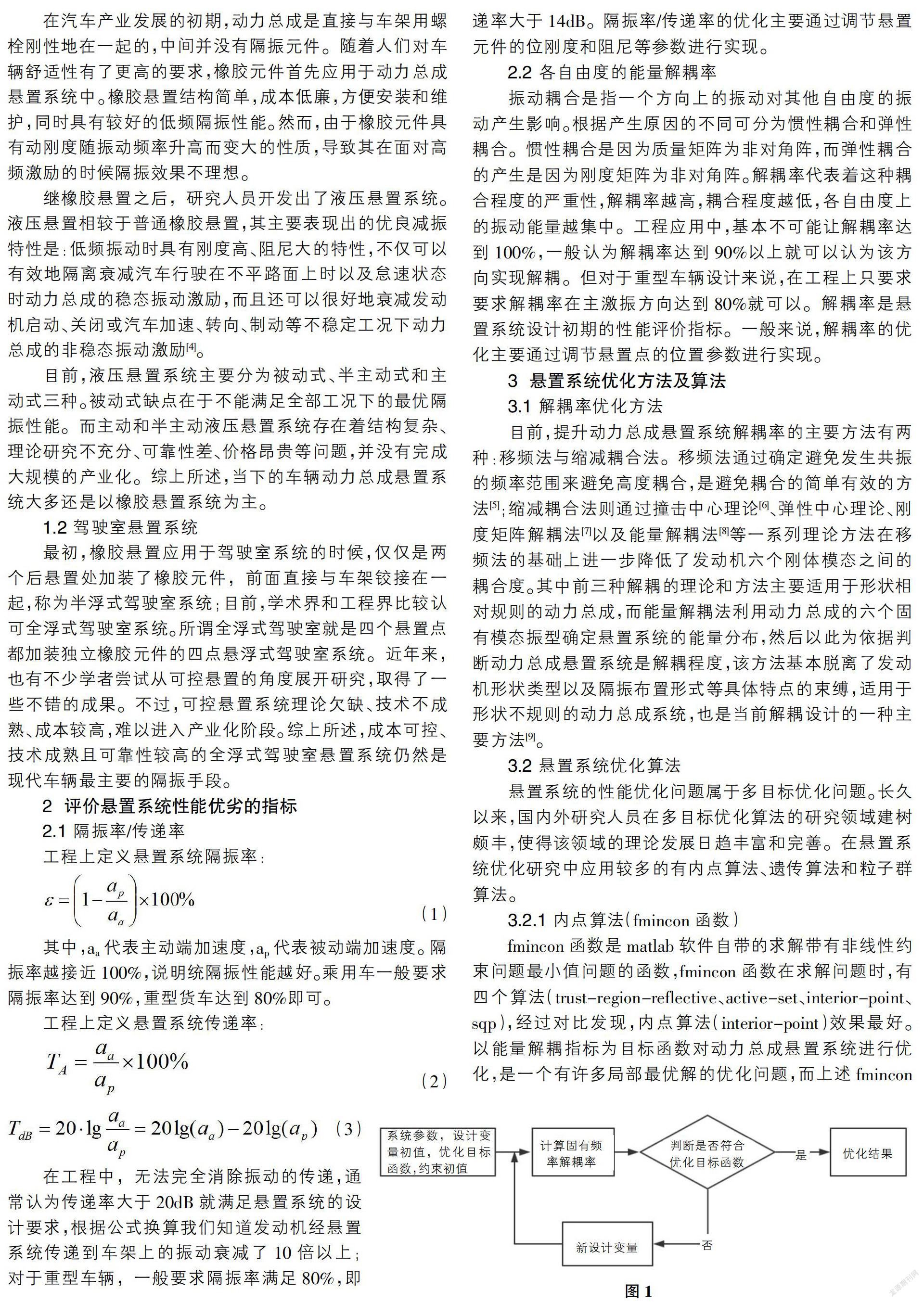

fmincon函數(shù)是matlab軟件自帶的求解帶有非線性約束問題最小值問題的函數(shù),fmincon函數(shù)在求解問題時(shí),有四個(gè)算法(trust-region-reflective、active-set、interior-point、sqp),經(jīng)過對比發(fā)現(xiàn),內(nèi)點(diǎn)算法(interior-point)效果最好。以能量解耦指標(biāo)為目標(biāo)函數(shù)對動(dòng)力總成懸置系統(tǒng)進(jìn)行優(yōu)化,是一個(gè)有許多局部最優(yōu)解的優(yōu)化問題,而上述fmincon函數(shù)就是一種局部優(yōu)化函數(shù),通常難以得到具有滿意解耦度的設(shè)計(jì)方案,所以需要采用一種全局優(yōu)化算法。(圖1)

3.2.2 遺傳算法(GA)

遺傳算法是一種概率搜索法,通過對個(gè)體的選擇、交叉、變異,在全局范圍內(nèi)尋優(yōu),是一種全局搜索能力很強(qiáng)的算法。搜索過程中不易陷入局部最優(yōu)解,在工程應(yīng)用中有著較好的效果,具體流程如圖2所示。

遺傳算法(GA)有較多的改進(jìn)算法,比較著名的如非支配排序遺傳算法(NCGA)及其改進(jìn)算法精英策略下快速非支配排序遺傳算法(NSGA_II)。

3.2.3 多目標(biāo)粒子群算法(MOPSO)

多目標(biāo)粒子群算法(MOPSO)是根據(jù)支配關(guān)系選擇Pareto最優(yōu)解到非支配解儲(chǔ)備集,使種群向最優(yōu)方向前進(jìn);并引入自適應(yīng)網(wǎng)格方法,來保證其最優(yōu)解分布多樣和均勻性[10]。該算法的流程圖如圖3所示。

4 ?總結(jié)

車輛懸置系統(tǒng)的優(yōu)化研究,首先需要摸清各類減振元件的性能特點(diǎn)和主要優(yōu)缺點(diǎn),然后通過試驗(yàn)或者仿真分析確定研究對象在NVH性能方面存在的欠缺。運(yùn)用理論分析直接建立相應(yīng)的數(shù)學(xué)模型或者通過相關(guān)理論分析建立 CAE(Computer Aided Engineer)仿真模型。完成優(yōu)化指標(biāo)分析、優(yōu)化變量、目標(biāo)函數(shù)選取約束條件的設(shè)定,逐步完善懸置系統(tǒng)優(yōu)化方案,并以此確定需要的優(yōu)化算法。通過計(jì)算機(jī)輔助運(yùn)算,確定優(yōu)化參數(shù)。利用之前建立好的仿真或者數(shù)學(xué)模型對參數(shù)優(yōu)化后的懸置系統(tǒng)進(jìn)行性能分析。最后,將改進(jìn)后的懸置系統(tǒng)安裝到整車中進(jìn)行實(shí)車測試,驗(yàn)證優(yōu)化效果。

參考文獻(xiàn):

[1]載貨車座椅-駕駛室耦合系統(tǒng)的五懸置振動(dòng)理論研究.

[2]重型載貨汽車動(dòng)力總成懸置系統(tǒng)匹配分析及實(shí)驗(yàn)研究.

[3]基于整車動(dòng)力學(xué)的輪式裝甲車動(dòng)力裝置減振優(yōu)化.

[4]王殿鵬,張超群,王桂龍.基于頻譜技術(shù)的某客車振動(dòng)測試分析[J].農(nóng)業(yè)裝備與車輛工程,2013,51(8):6-9.

[5]Bernard J E, Starkey J M. Engine Mount Optimization[J]. SAE Technical Paper, 1983.

[6]Brach M. Automotive Powerplant Isolation Strategies[C]. SAE Noise and Vibration Conference and Exposition. 1997.

[7]Hillis A J, Harrison A J L, Stoten D P. A comparison of two adaptive algorithms for the control of active engine mounts[J]. Journal of Sound & Vibration, 2004, 286(1):37-54.

[8]WangLR, Wang JC, Hagiwara I. An integrated characteristic simulation method for hydraulically ?damped rubber mount of vehicle engine[J]. Journal of Sound & Vibration, 2005, 286(4):673-696.

[9]李瑩,王天利,孫曉幫.汽車動(dòng)力總成橡膠懸置系統(tǒng)性能研究綜述[J].農(nóng)業(yè)裝備與車輛工程,2010(6):3-5.

[10]基于改進(jìn)遺傳算法和多目標(biāo)粒子群算法的重載荷隔振平臺(tái)減振系統(tǒng)性能優(yōu)化.