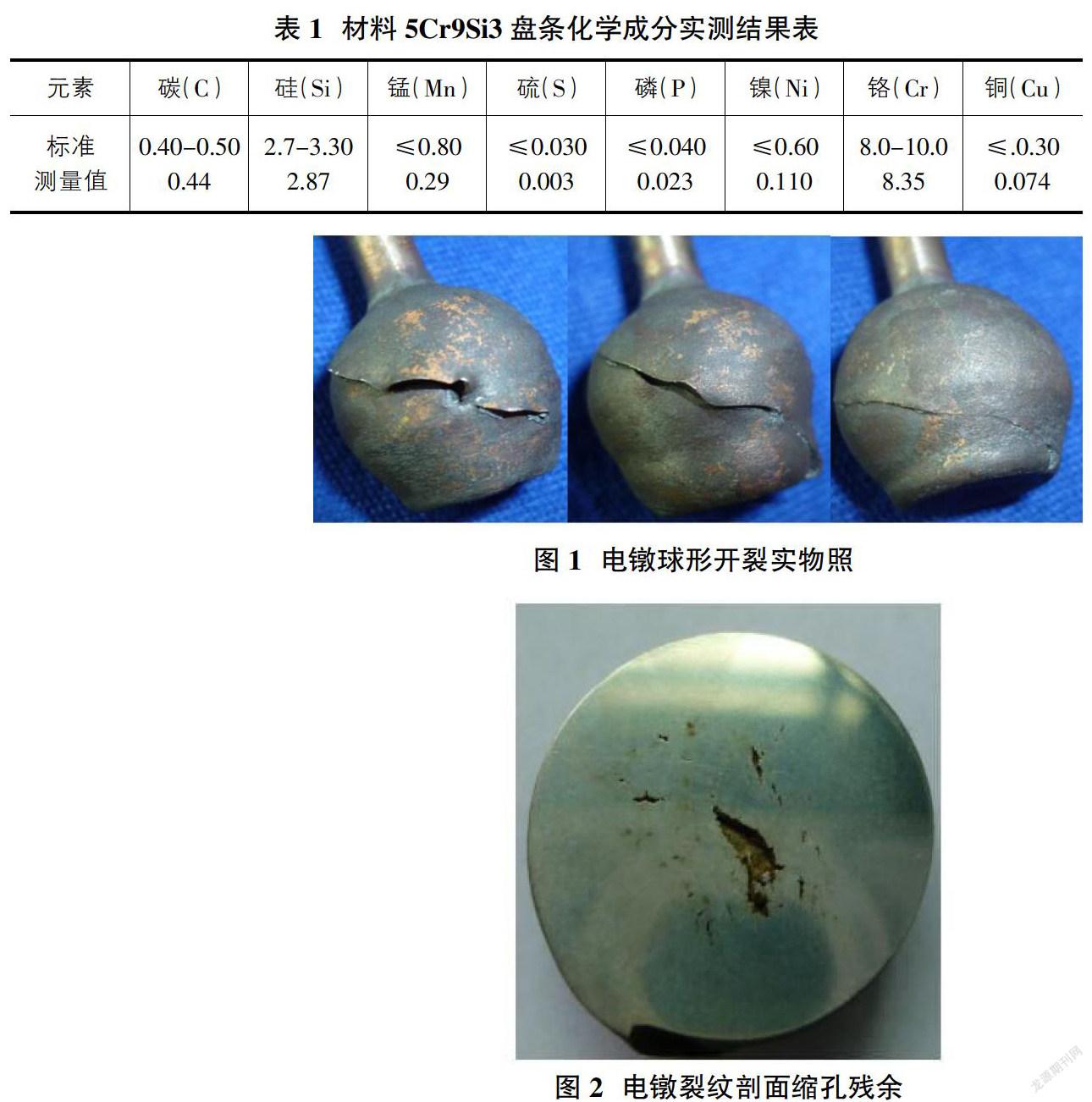

材料5Cr9Si3電鐓氣門裂紋檢驗與分析

翟健紅

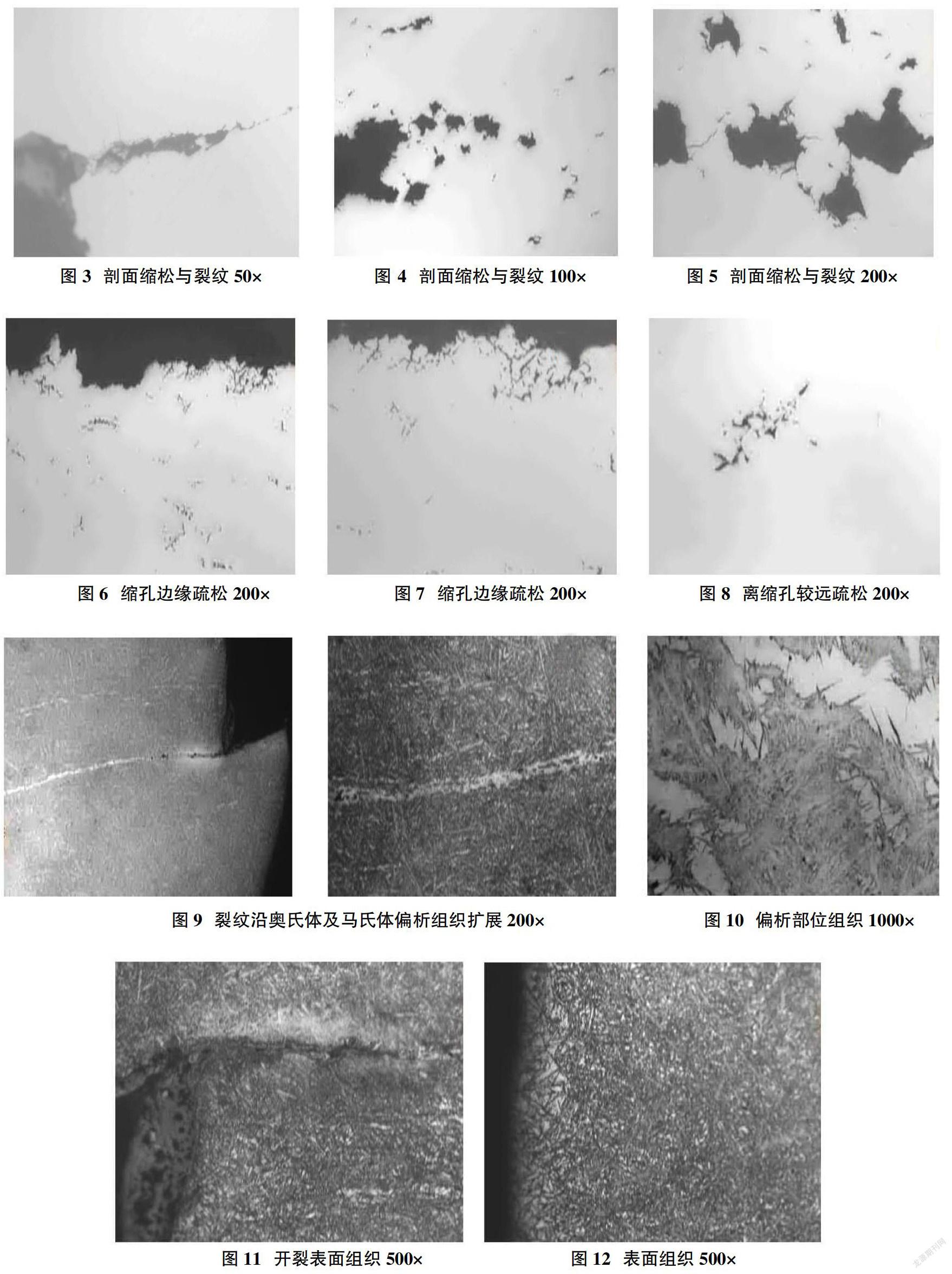

摘要:客戶在生產投材料5Cr9Si3盤條電鐓時產生廢料,廢料的缺陷主要表現在電鐓球形時產生開裂。結果經切割、解剖、鑲嵌、磨制、拋光、腐蝕后用ZEISS光學顯微鏡50X\100X\200X\500X\1000X不同倍率下發現材料5Cr9Si3中存在縮孔殘余缺陷。

關鍵詞:材料5Cr9Si3;電鐓球形開裂;ZEISS光學顯微鏡;苦味酸酒精溶液;縮孔殘余;GB\T13298-2015

0 ?引言

江蘇A公司是主要生產內燃機氣閥鋼棒、軸承鋼、不銹耐熱鋼、內燃機氣門、不銹鋼焊絲、高溫合金等材料的大型企業。任何材料在生產、加工、使用過程中由于各種原因都有可能會產生各種缺陷、失效等等。只有對各種缺陷、失效材料進行有效解剖、分析后,找出造成原因,提出改進措施防止同類現象的重復出現。同時也為提高產品質量、技術開發、技術改進、技術進步提供可靠的科學依據。

本文結合A公司材料實際情況,對缺陷材料進行解剖、分析原因后,為今后產品質量不斷提升提供有力科學的保障,從而大大提高產品的內在質量和企業的競爭力,對于開拓市場和提高用戶滿意度都十分重要的。

1 ?概述

據質量部現場資料反饋:來樣材料為5Cr9Si3盤條,規格?準6.8mm;爐號為62888;客戶于前期投入料1000支,在磨制成?準6.5mm時產生廢料178支(缺陷情況未知);后期投入同爐數量2000支,在電鐓生產至800支時產生廢料125支,廢料的缺陷主要表現在電鐓球形時產生開裂;根據生產當班者敘述,材料塑性很差,很難成型。材料5Cr9Si3盤條化學成分實測結果見表1。

2 ?電鐓開裂宏觀分析

圖1為電鐓開裂件的實物照,從照片看出電鐓開裂基本有一定規律性,裂紋均從電鐓球最大的直徑處起始,然后裂紋沿著與主應力(壓縮應力)成45度的切變應力方向延伸,裂紋總的長度均在25mm左右。……