油液傳感器安裝優化設計方法研究

葛仁超

摘要:燃油、滑油系統作為燃氣輪機重要的附屬系統。由于可靠性和安全性的需要,當前燃氣輪機對燃油、滑油系統的外循環油液在線檢測有迫切的需求,但是在已有的系統安裝油液傳感器,勢必對原有油液系統產生管路壓力損失影響。這可能導致油液壓力降低,從而達不到原有設定的工作條件,而且還有可能造成供油泵的過載運行。因此,本文研究了兩種油液傳感器管路的安裝方式,并分別分析了油液傳感器安裝方式對管路損失的影響,對局部損失和沿程阻力進行原理分析及建立數學模型;隨后將油液管路壓力損失最小設定為優化目標,建立相應油液傳感器優化模型,采用黃金分割算法實現了管路優化設計。最后,利用本文的設計方案對工程實例進行了優化,得到最優傳感器螺紋尺寸為21.96mm,根據工程需要設定傳感器為25mm的螺紋,驗證了本文方法的有效性。

Abstract: As an important accessory system of gas turbine, fuel oil and lubricating oil system play an important role. Due to the need of reliability and safety, there is an urgent need for the on-line detection of external circulation oil in gas turbine. However, the installation of the oil sensor in the existing system will inevitably affect the pipeline pressure loss of the original oil system. This may lead to the decrease of oil pressure, which may not meet the original set working conditions, and may also cause the overload operation of the feed pump. Therefore, this paper studies two ways to install the oil sensor pipeline, and analyzes the influence of the way to install the oil sensor on the pipeline loss. Then, the minimum pressure loss of oil pipeline is set as the optimization objective, and the corresponding optimization model of oil sensor is established. The golden section algorithm is used to realize the optimization design of pipeline. Finally, according to the engineering example, the optimal sensor thread size is 21.96mm by using the design scheme in this paper, and the sensor thread size is 25mm according to the engineering needs, which verifies the effectiveness of the optimization method in this paper.

關鍵詞:燃氣輪機;油液傳感器;壓力損失;優化

Key words: gas turbine;oil fluid sensor;pressure loss;optimization

0 ?引言

油液具有密封、潤滑、減磨、冷卻、清洗等作用而被視為機械設備的“血液”,尤其是其中的金屬顆粒攜帶了動力設備工作狀態的豐富信息,對其品質的分析可有效的評價動力機械設備的狀態。針對油液的各項信息,人們研制出了各種檢測油液中水分、粘度、金屬顆粒以及介電常數等等的傳感器。例如英國的Kittewake傳感器檢測油液水分,Gill傳感器檢測油液金屬顆粒等,如圖1和圖2所示。這些傳感器已經在工程中進行了應用,對油液品質的檢測起到了非常好的效果,從而對動力機械設備的狀態分析也有一定作用。

但是,當傳感器安裝在油液管路中后,勢必會對原油液流道產生一定影響。眾所周知,滑油的粘性非常大,本身的系統的損失就非常大,如果油液傳感器安裝不當,有可能會導致油泵的損壞或者局部管路的油液泄漏,通常,滑油系統在投入運行前是經過系統管路優化設計的。在已有油液系統上增加監測設備,無疑將對油液的運行狀態產生影響,所以傳感器的安裝方式顯得尤為重要。影響的定量評估以及如何使影響減少的最小是本文研究的關注點。本文主要采用最優化理論尋找傳感器最優安置方案,使傳感器對于管路的影響降到最低。

1 ?油液傳感器對管路影響分析

1.1 安裝方式

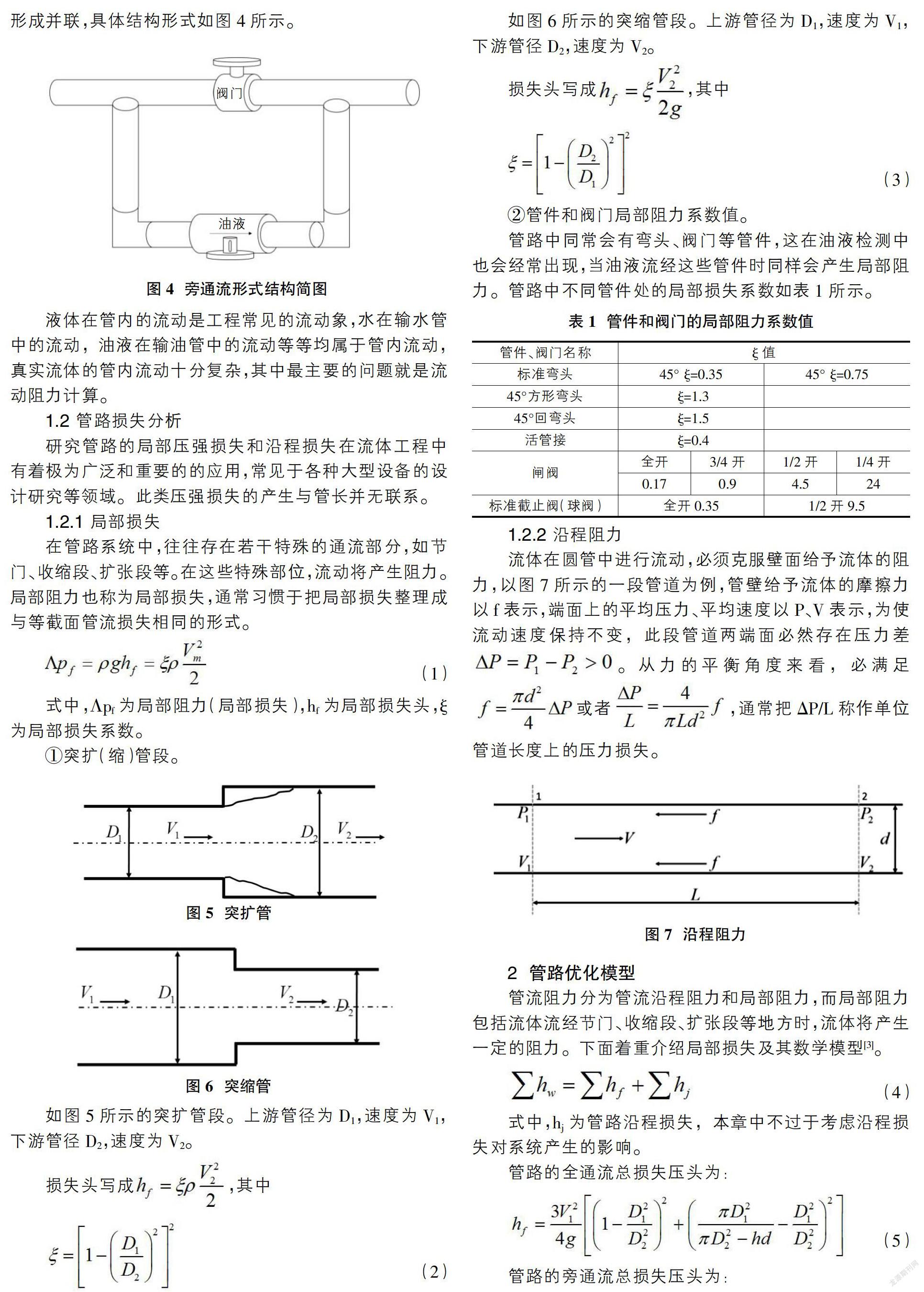

典型油液檢測系統按照傳感器布置方式分為全通流以及旁通的形式。全通流是指在不影響原管路的情況下利用三通安裝傳感器,具體結構形式如圖3所示。

旁通是指在原管路旁邊安裝一條新的管路與原管路形成并聯,具體結構形式如圖4所示。

液體在管內的流動是工程常見的流動象,水在輸水管中的流動,油液在輸油管中的流動等等均屬于管內流動,真實流體的管內流動十分復雜,其中最主要的問題就是流動阻力計算。

1.2 管路損失分析

研究管路的局部壓強損失和沿程損失在流體工程中有著極為廣泛和重要的的應用,常見于各種大型設備的設計研究等領域。此類壓強損失的產生與管長并無聯系。

1.2.1 局部損失

在管路系統中,往往存在若干特殊的通流部分,如節門、收縮段、擴張段等。在這些特殊部位,流動將產生阻力。局部阻力也稱為局部損失,通常習慣于把局部損失整理成與等截面管流損失相同的形式。

2 ?管路優化模型

管流阻力分為管流沿程阻力和局部阻力,而局部阻力包括流體流經節門、收縮段、擴張段等地方時,流體將產生一定的阻力。下面著重介紹局部損失及其數學模型[3]。

3 ?最優化方法

最優化理論與算法是一個重要的數學分支,它所研究的問題是討論在眾多的方案中什么樣的方案最優以及怎樣找出最優方案,其流程如圖8所示。其中,數學模型通常包括設計變量、目標函數和約束條件三個基本要素。

對于上一節建立的優化數學模型,利用一維搜索優化方法即可解決。本節采用一種單變量局域優化(fminbnd)算法對上節問題求解。

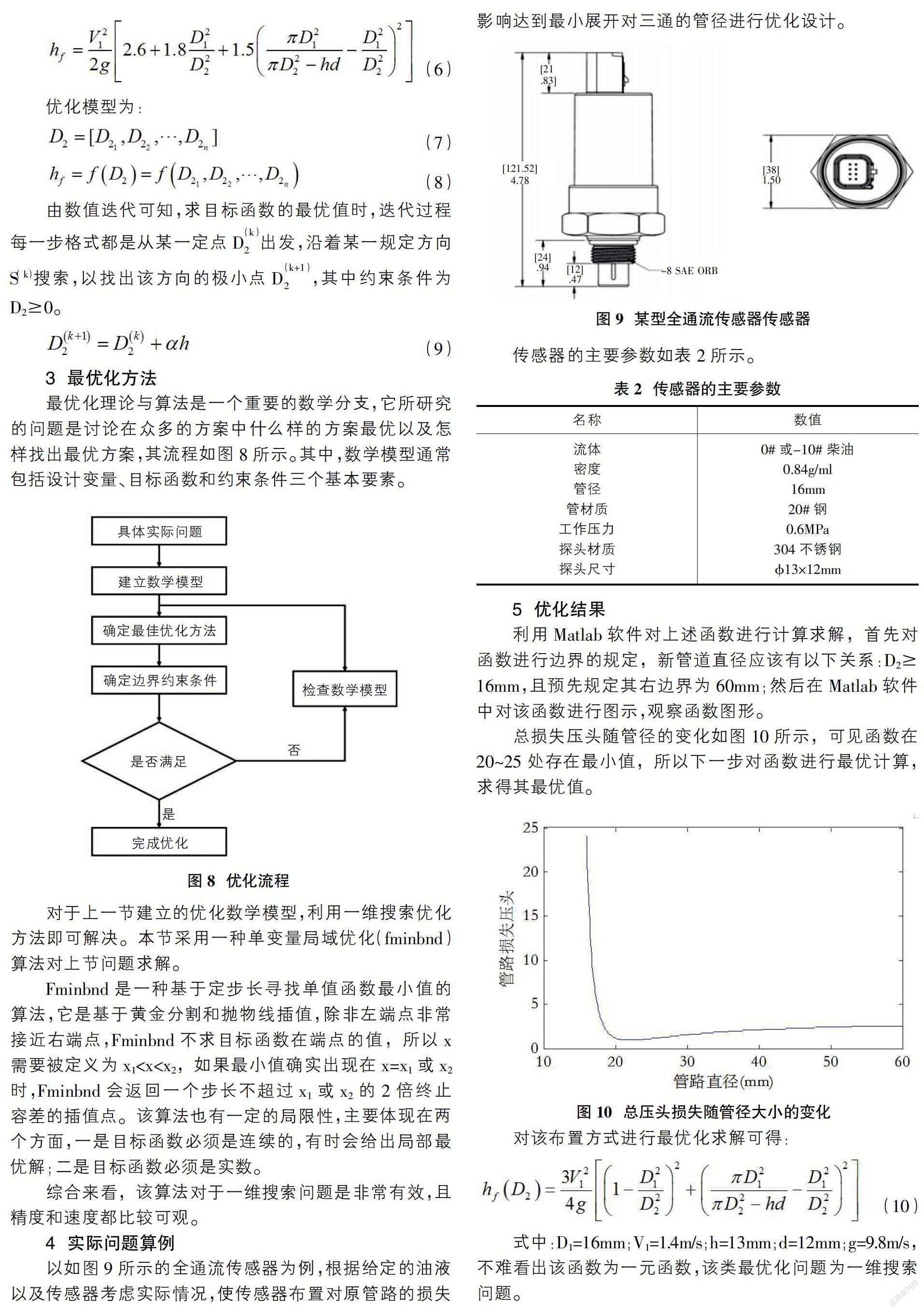

Fminbnd是一種基于定步長尋找單值函數最小值的算法,它是基于黃金分割和拋物線插值,除非左端點非常接近右端點,Fminbnd不求目標函數在端點的值,所以x需要被定義為x1 綜合來看,該算法對于一維搜索問題是非常有效,且精度和速度都比較可觀。 4 ?實際問題算例 以如圖9所示的全通流傳感器為例,根據給定的油液以及傳感器考慮實際情況,使傳感器布置對原管路的損失影響達到最小展開對三通的管徑進行優化設計。 傳感器的主要參數如表2所示。 5 ?優化結果 利用Matlab軟件對上述函數進行計算求解,首先對函數進行邊界的規定,新管道直徑應該有以下關系:D2?叟16mm,且預先規定其右邊界為60mm;然后在Matlab軟件中對該函數進行圖示,觀察函數圖形。 總損失壓頭隨管徑的變化如圖10所示,可見函數在20~25處存在最小值,所以下一步對函數進行最優計算,求得其最優值。 6 ?結論 本文對于目前工業常用的油液傳感器的結構形式進行了研究,并根據實際應用的油液傳感器提出試驗段的設計方案,再根據確定方案對管路直徑采用Fminbnd算法進行優化計算,通過優化得出的管路參數,有效地保證了管路的應用要求,通過工程實例表明該方法對管路的選擇設計具有一定的參考價值。 參考文獻: [1]衣爽.燃氣輪機滑油和燃料系統故障診斷與預測研究[D]. 哈爾濱:哈爾濱工程大學,2012. [2]最優化方法綜述[A].http://wenku.baidu.com/view/ 02ae6459804d2b160b4ec088. [3]工程流體力學[M].哈爾濱:哈爾濱工程大學出版社,2006. [4]Matlab最優化工具箱[A].http://wenku.baidu.com/search?word=matlab優化工具箱&lm=0&od=0&ie=utf-8. [5]李麗,王振領.MATLAB工程計算及應用[M].北京:人民郵電出版社,2004.