汽油機活塞組件的摩擦損失研究

汪杰強

摘要:基于一臺三缸渦輪增壓汽油機,分析了曲軸位置、連桿比以及發動機運行工況對活塞組件摩擦損失的影響。研究結果表明,在連桿比一定時,隨著曲軸偏置量從0mm增加到15mm,活塞組件的摩擦損失量減小,在曲軸偏置為15mm時,活塞組件的摩擦損失量減少達到最優。然而,當曲軸偏置量增加到20mm后,活塞組件的摩擦損失量有所增加。當曲軸偏置量一定時(15mm),隨著連桿比從0.29減小到0.25,活塞組件的摩擦損失逐漸減少;隨著連桿比從0.29增加到0.31,摩擦損失有所增加。當轉速從1000r/min增加到2000r/min時,活塞組件的摩擦損失有所增加,而隨著轉速一直增大,摩擦損失量有所降低。當轉速在1000r/min時,隨著負荷的增大,摩擦損失有所改善。而在3000r/min時,負荷對摩擦損失的影響并不明顯。最后,對連桿比為0.25和0.31時,發動機不同運行工況下的摩擦損失進行了綜合協同優化分析。

Abstract: Based on a three-cylinder turbocharged gasoline engine, this paper analyzes the relationship of friction loss with different crankshaft offset and crank ratio. The results show that, when the crank ratio constant, as the crankshaft offset increases from 0mm to 15mm, the friction loss of the piston decreases, the friction loss of piston is optimal at 15mm. When the crankshaft offset increases to 20mm, the friction loss of the piston increases. When the crankshaft offset is constant (15mm), the friction loss of the piston gradually decreases as the crank ratio decreases from 0.29 to 0.25; As the crank ratio increases from 0.29 to 0.31, the friction loss increases. When the rotating speed increases from 1000r/min to 2000r/min, the friction loss of the piston assembly increases, while as the rotating speed increases, the friction loss decreases. When the speed is at 1000r/min, the friction loss is improved as the load increases. At 3000r/min, the impact of load on friction loss was not obvious. Finally, a comprehensive collaborative optimization analysis is made for the friction loss under different operating conditions when the crank ratio is 0.25 and 0.31.

關鍵詞:摩擦損失;曲軸偏置;連桿比;轉速;負荷;活塞

Key words: friction loss;crankshaft offset;crank ratio;rotating speed;engine load;piston

0 ?引言

隨著石油化石資源的日益消耗,提高發動機的燃油經濟性已逐漸成為全球化命題。世界各國汽車企業也都在致力于開發高效節能的發動機產品。而研究發現,相比于電動化等節能技術,通過降低發動機運動組件的摩擦損失能夠有效提升發動機的機械效率,從而改善其燃油消耗率。

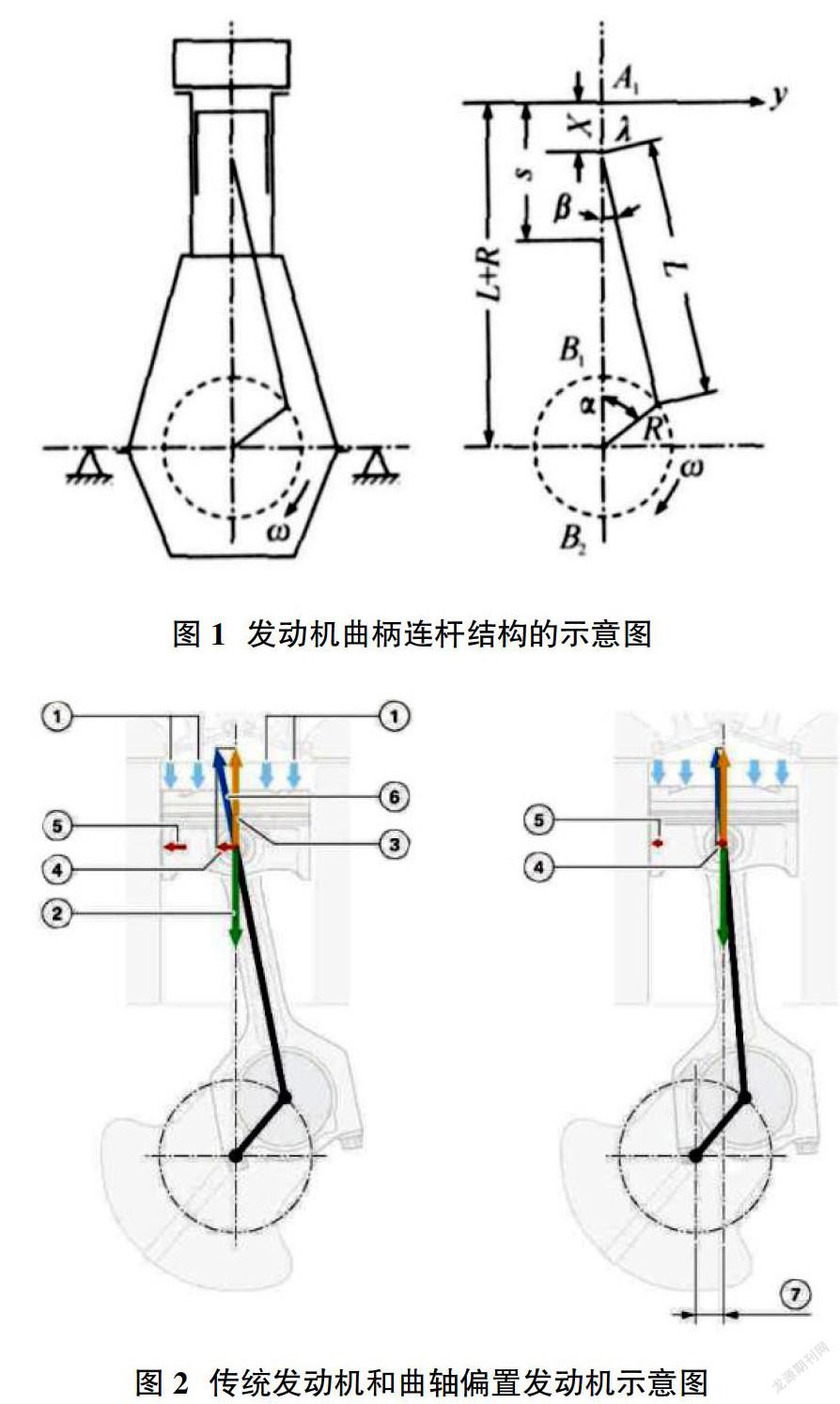

曲軸偏置為目前發動機設計中降低發動機摩擦損失的有效方法之一。圖1為發動機曲柄連桿結構的示意圖。圖2為傳統發動機和曲軸偏置發動機的對比示意圖。

圖1中A為活塞銷中心;B為曲柄銷中心;L為連桿長度;R為曲柄半徑;?姿為連桿比,?姿=R/L;S為活塞行程;?琢為曲柄轉角;?茁為連桿擺角;?棕為轉速。

圖2中①為燃燒產生的壓力,②為活塞垂直力,③為活塞反作用力,④為活塞橫向力,⑤為壓緊力,⑥為合力,⑦為曲軸偏置量。

從圖2知,燃料燃燒產生的壓力推動活塞向下運動,而此時傳統發動機由于連桿和活塞成一定角度,所以活塞受到了橫向的壓緊力,這種力正是阻礙活塞下行的重要因素,使得發動機在每一次做功的同時,伴隨著很大的阻力,也是摩擦損失大的原因之一。而曲軸偏置技術通過將曲軸旋轉中心偏離中心線一段距離,使得活塞與連桿在同一條基準線上,從而使最大爆發壓力出現時的連桿擺角在做功沖程中減小,活塞側壓力也隨之減小,就使得活塞的下行阻力降低,減少了摩擦損失。

另外,發動機不同的運行工況對摩擦損失的影響也不盡相同。本次研究主要通過分析發動機的曲軸偏置量、連桿比以及不同運行工況對活塞組件摩擦損失的影響,為發動機的結構設計提供數據依據。

1 ?發動機的摩擦損失

發動機摩擦損失是指發動機運轉過程中由于摩擦而導致功率損失的程度,通常用摩擦平均有效壓力(FMEP)表示,如以下公式所示[1-2]。

FMEP=IMEP-BMEP

其中,FMEP為摩擦平均有效壓力,IMEP為指示平均有效壓力,BMEP為制動平均有效壓力。

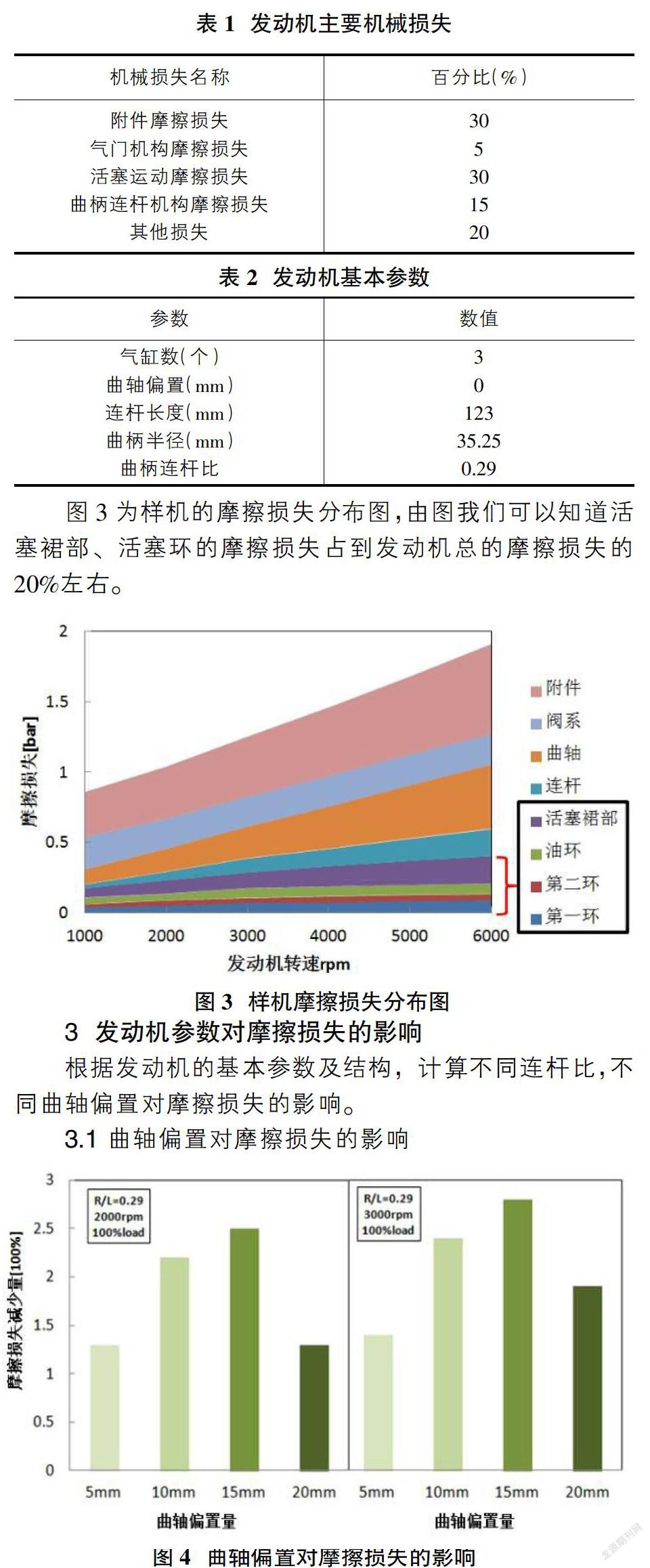

發動機的主要機械損失如表1所示,主要包括附件摩擦損失、氣門機構摩擦損失、曲柄連桿機構摩擦損失、活塞運動摩擦損失、其他損失。活塞運動摩擦損失占到發動機總的摩擦損失的30%左右。

2 ?樣機參數

2.1 樣機結構參數

本研究樣機原型為企業一款3缸渦輪增壓汽油機,其基本參數如表2所示。

2.2 樣機的摩擦損失

圖3為樣機的摩擦損失分布圖,由圖我們可以知道活塞裙部、活塞環的摩擦損失占到發動機總的摩擦損失的20%左右。

3 ?發動機參數對摩擦損失的影響

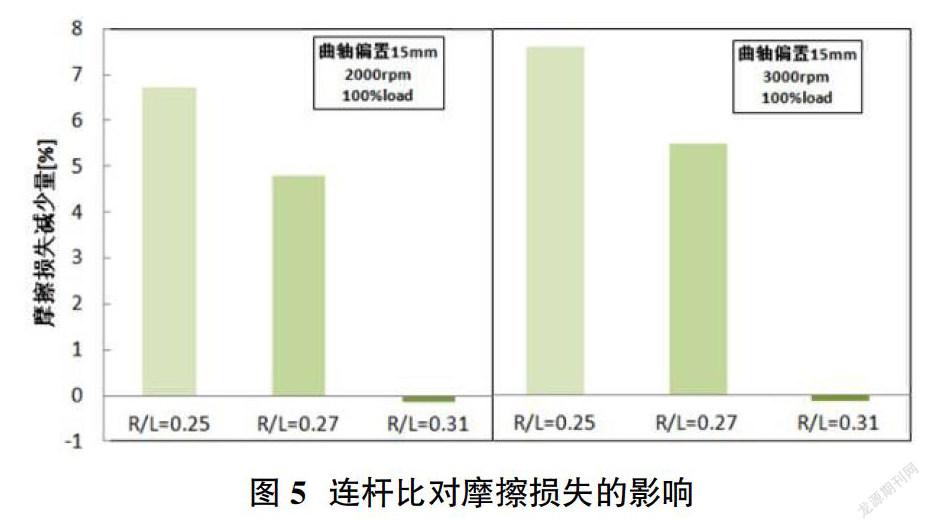

根據發動機的基本參數及結構,計算不同連桿比,不同曲軸偏置對摩擦損失的影響。

3.1 曲軸偏置對摩擦損失的影響

圖4為發動機在滿負荷工況,連桿比為0.29時,曲軸偏置為5mm、10mm、15mm、20mm的摩擦損失相比于曲軸偏置為0mm的摩擦損失減少百分比。從圖中可以看出,采用曲軸偏置的設計后,活塞組件的摩擦損失得到顯著改善。隨著偏置量從0mm逐漸增加到15mm,活塞及活塞環的摩擦損失量持續減小,在15mm時減小到了2.5%,達到最優。這是因為采用曲軸偏置的設計后,發動機做功沖程時的最大爆發壓力出現時的連桿擺角減小,從而使活塞側壓力也隨之減小,因而使得活塞下行的阻力減小,摩擦損失量也就隨之降低。另外,從圖中還可以看出,在曲軸偏置量從15mm增加到20mm后,曲軸偏置對活塞組件摩擦損失改善有所降低,這主要是因為當曲軸偏置增加到20mm后,活塞在上止點下行時,活塞和連桿并不在一條基線上,導致作用在活塞上的側負荷增加,從而使磨損增加。

3.2 連桿比對摩擦損失的影響

圖5為曲軸偏置15mm、發動機在滿負荷工況時,連桿比為0.25、0.27、0.31的摩擦損失相比于連桿比為0.29的摩擦損失降低百分比。從圖中可以看出,當樣機的連桿比從0.29減小到0.27和0.25后,活塞組件的摩擦損失分別降低了5%和7%左右。這是因為當發動機的缸徑和活塞行程一定時,連桿比越小,發動機的總體高度就會越大,在相對曲軸轉角時的連桿擺角越小,因而活塞的側壓力就會降低,從而降低了活塞組件的摩擦損失。另外,當連桿比從0.29增大到0.31后,由于連桿擺角的增大,從而使得活塞及活塞環的摩擦損失有所增加。

4 ?發動機工況對摩擦損失的影響

4.1 轉速對摩擦損失的影響

圖6為發動機在滿負荷工況下,不同轉速對活塞組件摩擦損失的影響。從圖中可以看出,當轉速從1000r/min增大到2000r/min后,摩擦損失的增加量減小,這主要是因為轉速增大后,活塞組件摩擦副之間的相對速度增加,摩擦損失也就隨著增大。而隨著轉速的繼續增大,活塞組件的摩擦損失有所改善,這是因為在較高轉速時,活塞組摩擦副之間的潤滑條件從邊界潤滑轉變為流體動力潤滑,從而使得活塞上下運動時的摩擦力減小,摩擦損失降低。

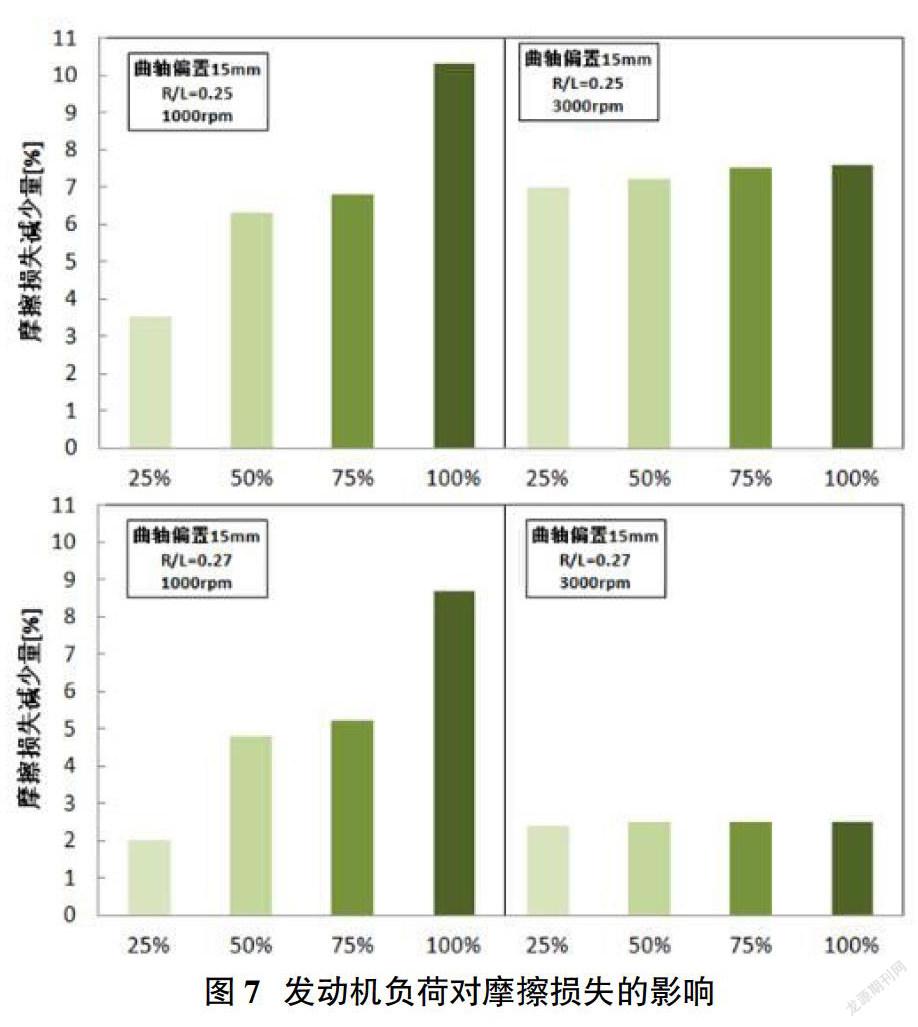

4.2 負荷對摩擦損失的影響

圖7為發動機負荷在25%、50%、75%和100%時,活塞組件摩擦損失的變化。由圖可知,發動機轉速為1000r/min時,隨著負荷的增加,摩擦損失減少量增大。這是因為在低速時,負荷的增加會使缸內溫度升高,燃燒速率加快,從而使機械效率升高。摩擦損失隨之降低。而在3000r/min時,隨著負荷的增加,摩擦損失的變化并不明顯。

5 ?摩擦損失協同優化分析

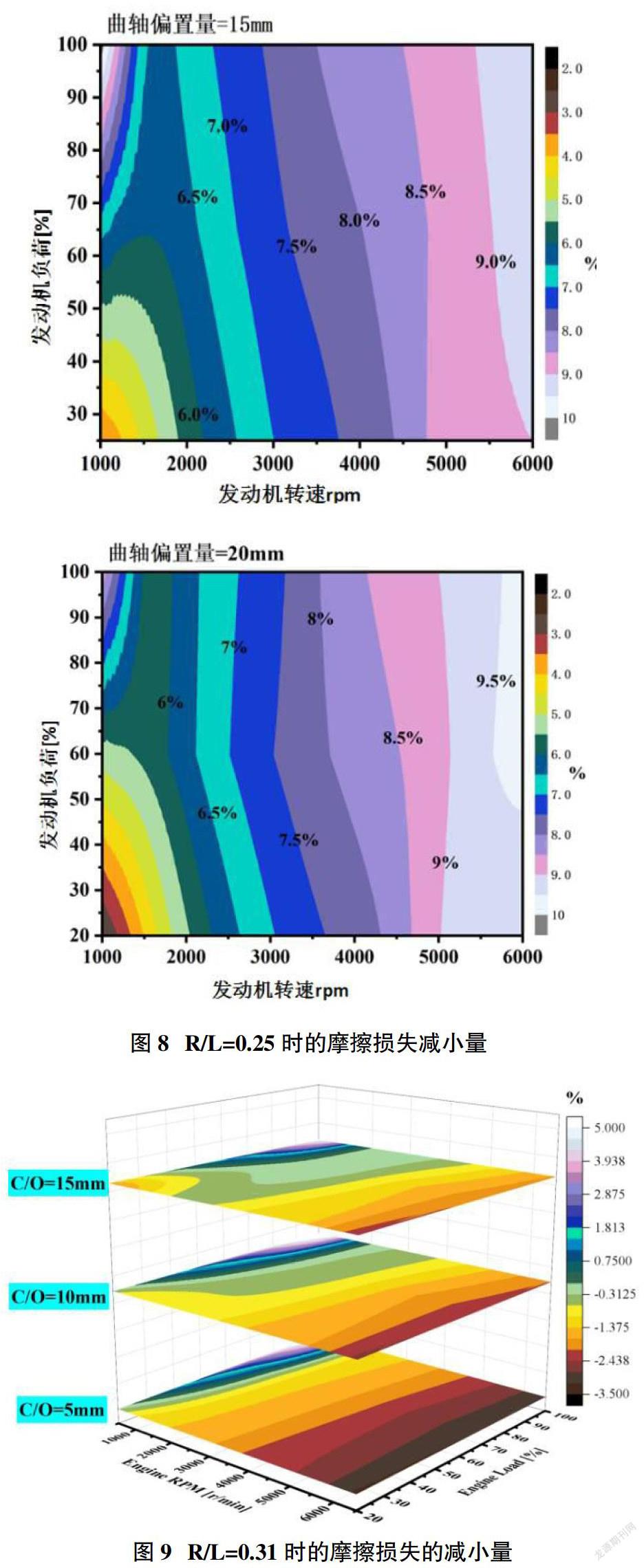

從上述分析可知,隨著連桿比的減小,樣機摩擦損失持續減小,并在R/L=0.25時達到最優。另外隨著曲軸偏置量從5mm增大到15mm時,摩擦損失一直減小,在15mm增大到20mm后,曲軸偏置對摩擦損失的改善效果有所降低。另外,發動機在不同轉速和負荷下,摩擦損失的變化仍然呈現不同的趨勢。因此,為了綜合協同優化該樣機摩擦損失改善的最佳設計值和最佳運行工況,對連桿比為0.25,曲軸偏置量為15mm和20mm時,不同工況下的摩擦損失變化進行分析。

由圖8可知,對于連桿比為0.25的設計,在低速低負荷工況下,偏置量15mm和20mm對摩擦損失改善效果最小,而在低速中高負荷工況下,曲軸偏置量15mm比曲軸偏置量20mm的改善效果更優,而在高速階段,偏置量20mm明顯比偏置量15mm時的摩擦損失改善更優。

在對連桿比的分析中可知,當連桿比逐漸減小時,摩擦損失成下降趨勢。然而,增加連桿的長度可以減少活塞及活塞環的摩擦損失,但是會導致發動機的體積和重量的增大,對整車的布置不利,而縮小連桿長度能夠減小發動機的體積和重量,但是會導致活塞及活塞環的摩擦損失增加。因此,對連桿比增大到0.31時,曲軸偏置以及發動機工況對摩擦損失的影響須進行優化分析。

由圖9可以看出,對于連桿比為0.31時的設計,在低速中高負荷工況下,對于所有的偏置量(c/o),摩擦損失都能顯著減小。另外,對于偏置量為10mm和15mm,在中速中負荷工況下,摩擦損失的增加量最低。由此可知縮短連桿長度所增加的摩擦損失可以通過增加曲軸偏置量來減少,為發動機小型化改善摩擦提供了一個優化方向。

6 ?結論

通過改變發動機的運行工況以及發動機的曲軸偏置量和連桿長度,計算分析了轉速、負荷、曲軸偏置以及連桿比對活塞組件摩擦損失的影響,研究結論如下。

①隨著曲軸偏置量從0mm增加到15mm,活塞組件的摩擦損失量減小,在曲軸偏置為15mm時,活塞組件的摩擦損失量減小達到最優。當曲軸偏置量增加到20mm后,活塞組件的摩擦損失量有所增加。

②當曲軸偏置量為15mm時,連桿比由0.29減小到0.27,活塞組件的摩擦損失能夠降低5%。連桿比由0.29減小到0.25,活塞組件的摩擦損失能夠降低7%。當連桿比由0.29增加到0.31,曲軸偏置量為15mm時,活塞組件的摩擦損失有所增加。

③當轉速從1000r/min增加到2000r/min時,活塞組件的摩擦損失有所增加,而隨著轉速一直增大,摩擦損失量有所降低。

④當轉速在1000r/min時,隨著負荷的增大,摩擦損失有所改善。而在3000r/min時,負荷對摩擦損失的影響并不明顯。

⑤當連桿比為0.25時,在低速中高負荷工況下,曲軸偏置量15mm比曲軸偏置量20mm的改善效果更優,而在高速階段,偏置量20mm比偏置量15mm時對摩擦損失的改善效果更好。

⑥當連桿比為0.31時,在中速中負荷工況下,曲軸偏置量為10mm和15mm時,摩擦損失的增加量最低。因此,縮短連桿長度所增加的摩擦損失可以通過增加曲軸偏置量來減少。

參考文獻:

[1]倪計民.汽車內燃機原理[M].上海:同濟大學出版社,1997.

[2]周龍保.內燃機學[M].二版.北京:機械工業出版社,2006.

[3]Ryo Wakabayashi, Masaaki Takiguchi, Takamasa Shimada, et al.The Effects of Crank Ratio and Crankshaft Offset on Piston Friction Losses. SAE: 2003-01-0983.

[4]Jang, S.; Cho, J.Effects of Skirt Profiles on the Piston Secondary Movements by the lubrication Behaviors. International Journal of Automotive Technology. Vol. 5 2004.

[5]Kei Nakayama, Seiji Tamaki, Hiroyuki Miki and Masaaki Takiguchi. The Effect of Crankshaft Offset on Piston Friction Force in a Gasoline Engine. SAE 2000-01-0922.

[6]Cho, M.-R., Kim, J.-S., Oh, D.-Y., et al. The effects of crankshaft offset on the engine friction. SAE:2011-36-0205.

[7]劉濤,陳凱.基于動力學仿真的活塞組件摩擦損失研究. 2011 AVL先進模擬技術中國用戶大會論文.

[8]劉瑞,郭金寶,李巖.曲軸偏置對汽油機活塞摩擦力的影響[J].內燃機與配件,2011(12):4-6.

[9]張效工,李衛國.降低汽油機整機摩擦損失研究[J].內燃機學報,1997,15(1):71-75.

[10]Furuhama, S.; Takiguchi, M. Measurement of Piston Frictional in Actual Operating Diesel Engine. SAE 790855.

[11]S.D. Haddad, Kek-Tjen Tjan.Measurement of Piston Frictional in Actual Operating Diesel Engine. SAE 790855.

[12]盧熙群,郭宜斌,何濤.活塞環潤滑及摩擦損失仿真分析[J].船海工程,2009,38(5):71-75.