機油泵花鍵軸電磁感應淬火工藝優化研究

尹玉明

摘要:文章通過提高機油泵關鍵零件花鍵軸的壽命的方式來提高機油泵的使用壽命,研究花鍵軸的失效機理,采用有限元軟件分析不同淬火條件下花鍵淬火溫度場,結合淬火試驗的結果快速確定其高頻感應淬火工藝參數,并設計制造相應的高頻感應淬火裝置。

關鍵詞:機油泵;花鍵軸;有限元;高頻感應淬火

0 ?引言

目前,裝備有6AT(6檔液力變速器)變速器的自動擋汽車在實際道路行駛狀況下,其油泵有時候會出現失效問題。分析原因發現機油泵中的關鍵零部件花鍵軸破壞常常是失效的重要原因,它的破壞會嚴重影響機油泵的使用壽命[1]。

針對川力科技股份有限公司現有的6AT變速器配套機油泵上的花鍵軸在使用中出現鍵齒斷裂的問題,根據花鍵軸材料和淬火層厚度的工藝要求,采用高頻電磁感應加熱和水淬工藝硬化鍵齒從而提高花鍵軸的疲勞壽命。根據工廠實際情況,設計一套新的淬火水循環系統。另外采用有限元分析軟件,模擬不同淬火參數下花鍵軸的淬火過程,并分析不同工藝參數對花鍵軸淬火質量的影響。

1 ?研究背景

近年來國內大量生產車用自動變速器,但是我國技術基礎研究不到位,核心零部件的制造依然是國內企業的短板,大部分都需要依靠國外進口。作為自動變速器的核心功能部件,機油泵是關系到汽車動力性、經濟性和舒適性等的關鍵部件之一。自動變速器機油泵總成結構設計較為復雜,涉及流場研究,與液力變矩器和自動變速器之間匹配的研究、實驗技術研究等復雜問題,因此油泵總成與銷售一直被國外企業壟斷,制約著國內自動變速器技術研發和產業化進程[2]。

機油泵需要與液力變矩器和自動擋變速器相匹配,而世界上80%的市場份額基本上被三家主要自動擋變速器供應商牢牢占據,分別是德國的采埃孚(ZF)、日本的愛信(Aisin)和捷科特(Jatco),與其變速器配套的油泵的生產技術也主要由國外企業壟斷,且長期處于領先地位,如日本的住友電氣株式會社于2011年將其開發的具有新型齒形轉子的高效率油泵用于混合動力汽車的變速器上[3]。

由于我國自動檔變速器行業的發展起步較晚,技術基礎相對薄弱,因此,國內自動檔的乘用車80%左右搭乘的是進口自動檔變速器4AT、5AT、6AT等[4]。隨著具有自主品牌車企投入大量資金對自動檔變速器進行研發,國內開始對具有國有自主知識產權的自動檔變速器研發,如奇瑞的CVT無極變速器,比亞迪的DCT雙離合變速器,吉利的6AT變速器,東安三菱6AT變速器,山東盛瑞傳動的8AT變速器等。雖然有部分品牌實現小規模量產,但是在使用過程中出現的嚴重問題(如長城汽車股份有限公司2015年通過CAE軟件研究的外嚙合齒輪油泵),因此還沒有得到廣泛的應用。因此對變速器關鍵零部件的研究是國內真正實現自主知識產權的自動檔變速器的重要環節。

2 ?工藝分析

電磁感應加熱主要包括三個部分:感應線圈,交流電源和被加熱的工件,其原理就是感應線圈和交流電源相連,感應線圈通電后,通過交變電流產生一個交變磁場,此交變磁場在工件中產生與感應線圈中電流相反的渦流,這個渦流會在工件中產生焦耳熱,以達到加熱工件的目的。

在交變磁場的作用下,由于集膚效應,金屬工件內部電流分布不均,主要集中在工件表層,內部電流較小,從而電磁感應加熱溫度會從外向內遞減,水冷淬火后會產生由表及里的硬化層。適當的表面硬化層厚度增加了工件受力時表面的滑移阻力,而又不會在表面產生過高的應力集中,從而推遲了疲勞裂紋的萌生而提高疲勞壽命。但過厚的表面硬化層,使工件受力時在表面產生過高的應力集中,這會降低工件的疲勞壽命。因此為了提高最終零件的壽命,電磁感應熱處理的工件硬化層分布以及相應各層的硬度分布需要適當。

花鍵軸在實際使用中,壽命極限出現的缺陷主要表現為花鍵軸的鍵齒部位出現裂紋。在考慮花鍵硬度層厚度工藝要求以及工廠生產設備后,花鍵軸的材料采用45號鋼,選用高頻電磁感應加熱后進行水冷作為花鍵軸熱處理的工藝。

花鍵軸在經過加工后,零件先整體調質,然后再進行感應加熱。圖1為臥式高頻感應加熱淬火裝置,工件經過此裝置加熱淬火后,部分花鍵軸的鍵齒部位會出現開裂。

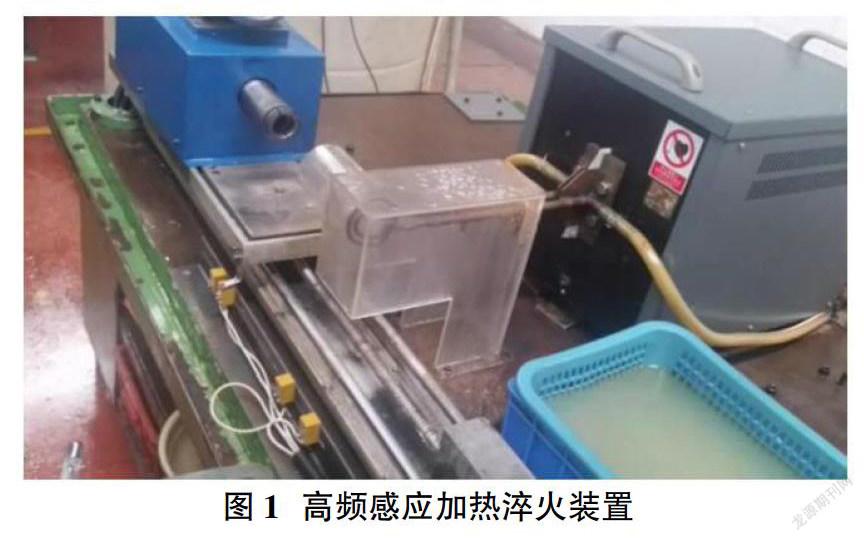

零件經過電磁感應加熱淬火后,其頂端剖面如圖2所示,圖3為花鍵軸頂端剖面金相組織。由于花鍵軸零件整體硬度的工藝需要,在電磁感應加熱前已經經過調制工藝處理,其硬化層分布比較難分辨,同時對金相的分析也有影響。因此為了分析準確性,改善電磁感應加熱參數,提高零件壽命,進行如下實驗。

3 ?實驗研究

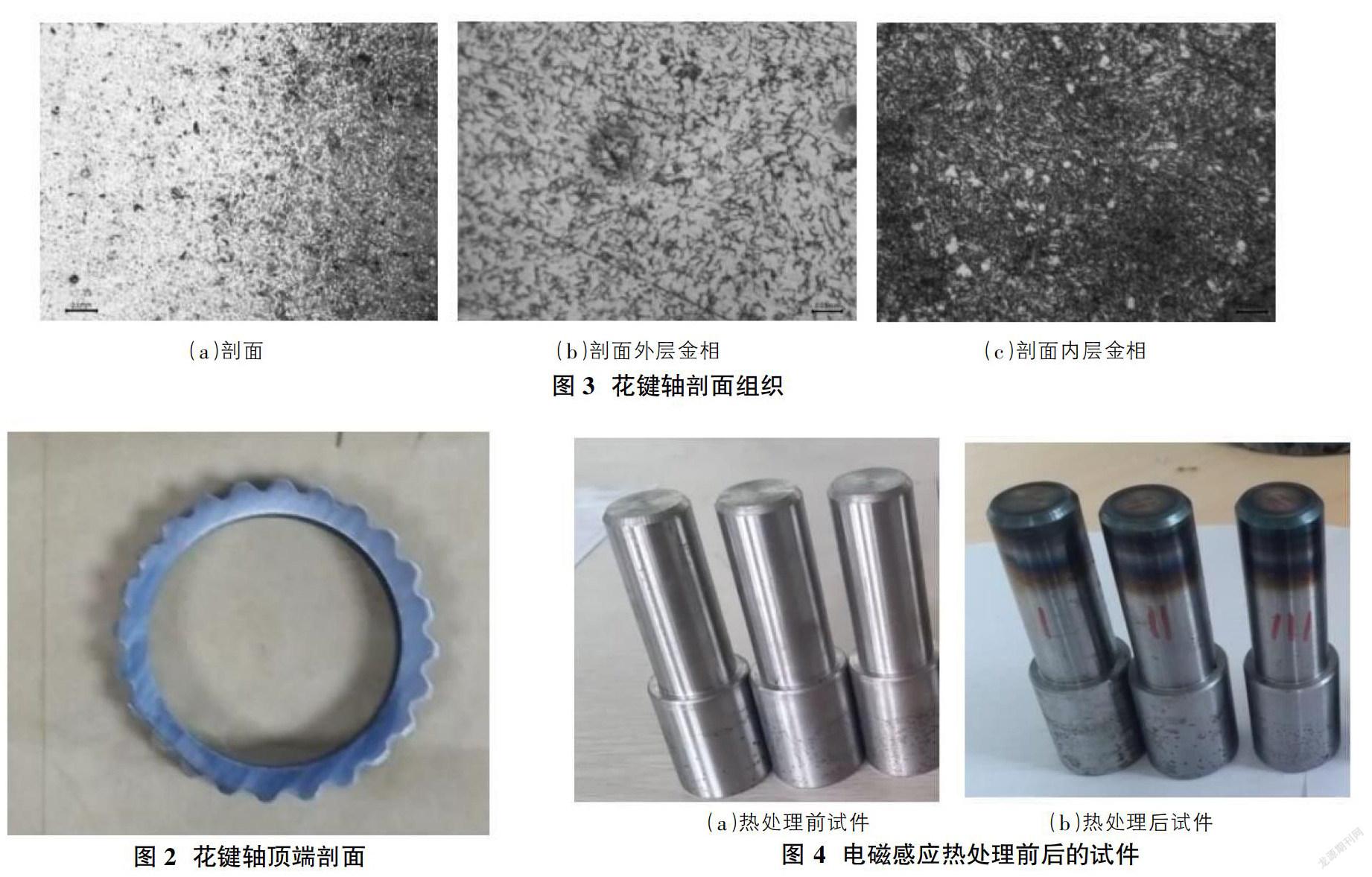

由于工廠生產條件的限制,電磁感應熱處理工藝可以調整的參數主要是加熱時間,即通過控制夾具臺進給速度來控制加熱時間。為了便于分析計算,不加工原花鍵軸零件鍵齒部分,采用實心圓柱45號鋼制試件進行電磁感應加熱淬火實驗,試件如圖4(a)所示,對試件頭部加熱,整個加熱淬火時間分別為4s(試件I),7s(試件II),10s(試件III)。試件在經過電磁感應加熱實驗后,如圖4(b)所示。

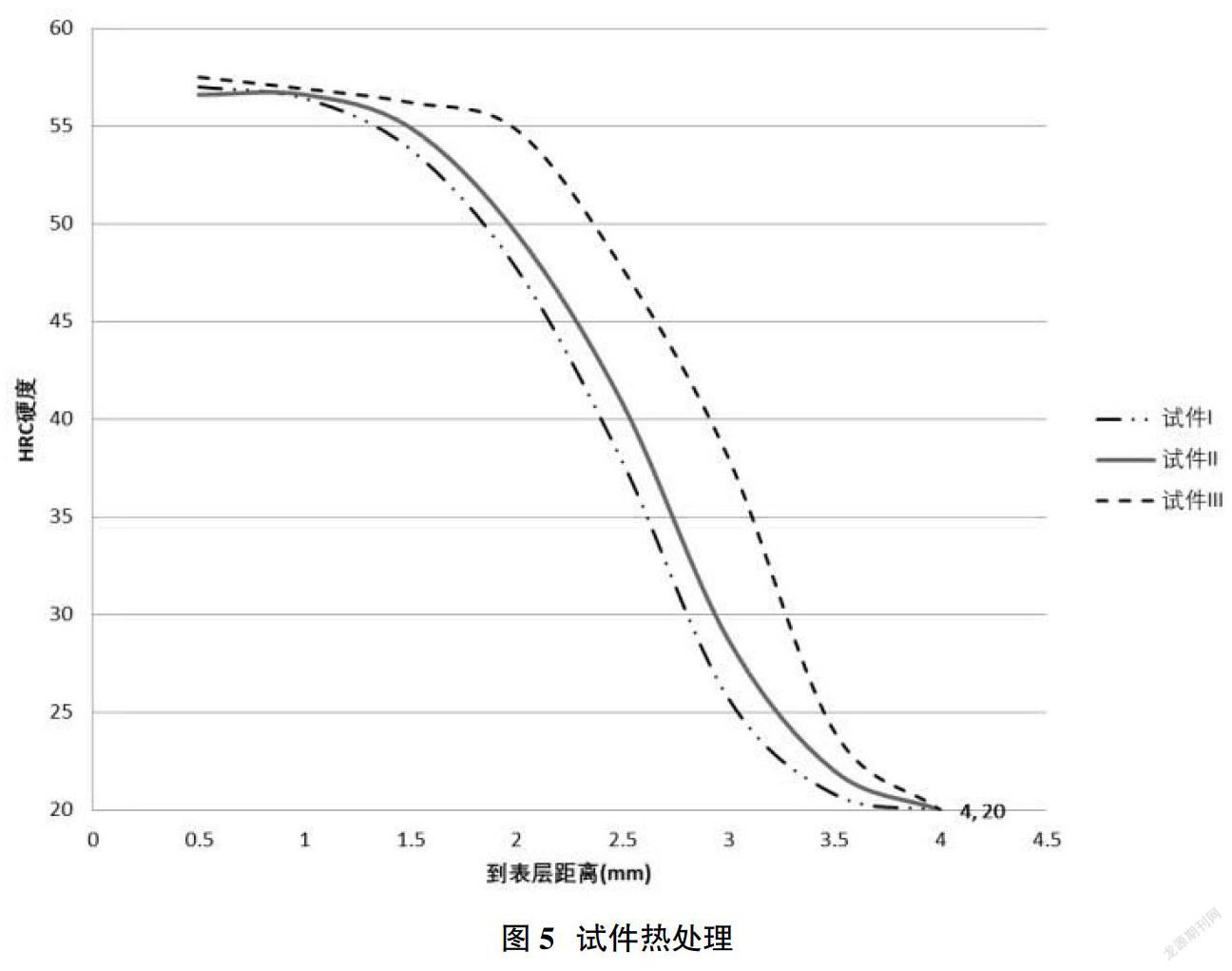

通過對試件頂端進行剖切,測量各加工時間內試件的加工硬化層厚度分布以及相應的硬度分布,其結果如圖5所示。

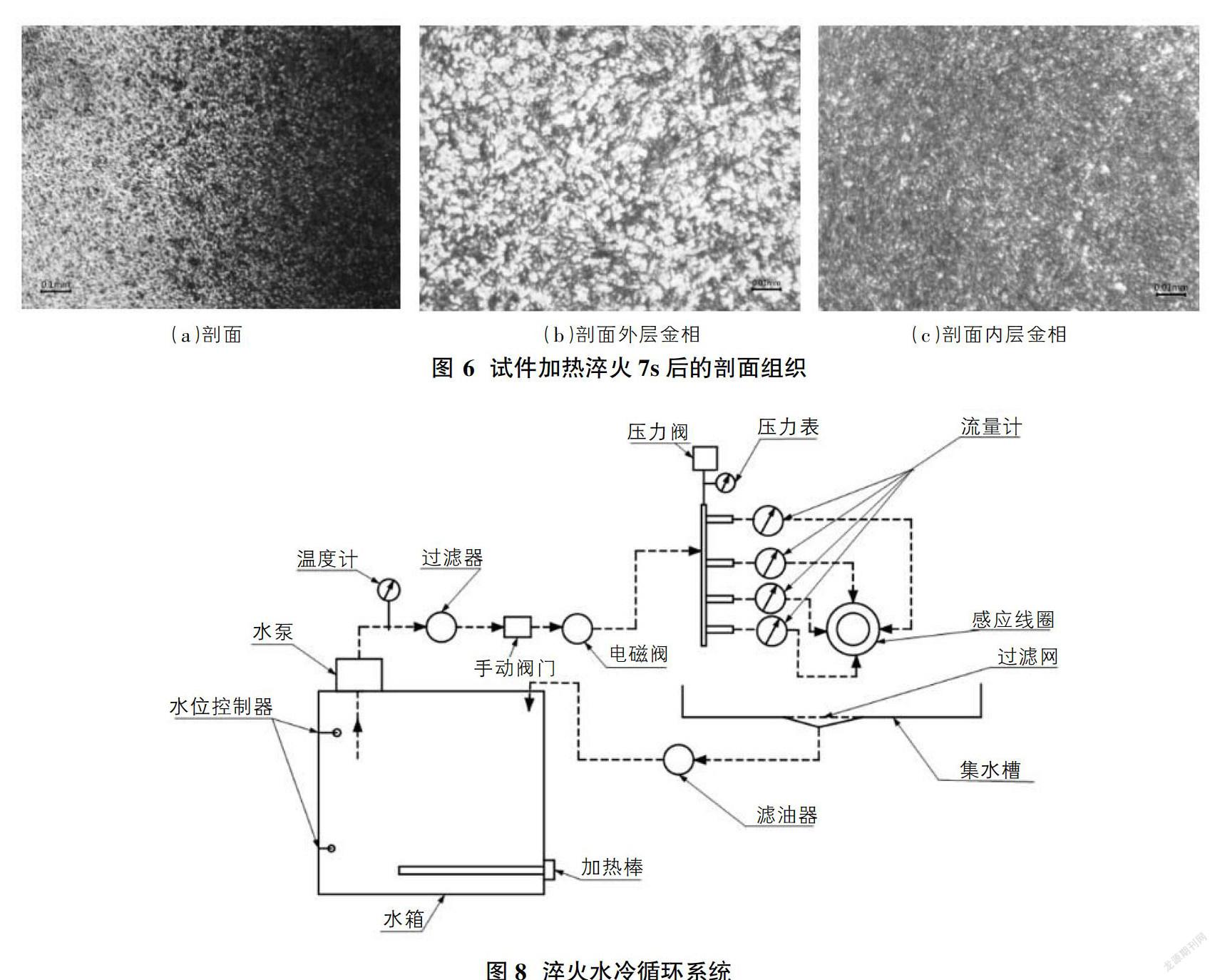

根據工藝設計要求,試件II滿足工件熱處理硬化層厚度和硬度分布要求。另外加熱淬火7s的試件,其組織金相分布如圖6所示,其硬化層分布比較明顯(圖6(a)所示)。由于內層金相由于加熱溫度較低,沒有發生組織變化,即鐵素體為主伴有珠光體,所以硬度最低(如圖6(c)所示),而最外層金相加熱到合適的溫度,其加熱淬火后的組織為馬氏體組織(如圖6(b)所示),中間的過渡層金相組織為馬氏體組織和鐵素體混合組織。

另外在實驗中發現淬火后的圓柱實驗試件,其硬化層分布不均勻,出現偏心現象。后經過觀察發現由于采用臥式感應加熱,工件旋轉進給經過感應線圈(如圖7所示),感應線圈中底部幾個噴水口由于重力作用,其水壓比其他方位的噴水口噴出水壓小,造成硬化層分布不均的缺陷。

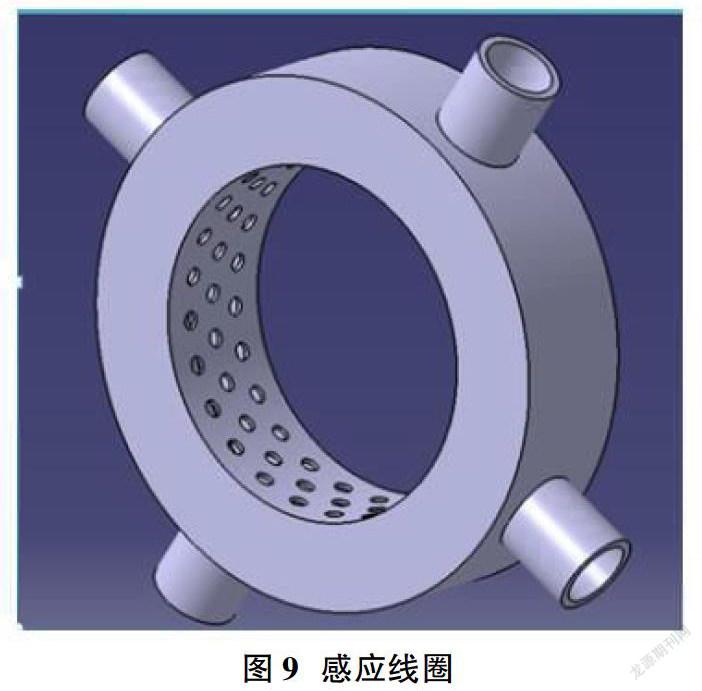

為了改善淬火后工件硬化層分布不均的缺陷,提出如圖8所示的淬火冷卻水循環系統,通過系統中的流量計監控各個噴水管的水流情況,壓力閥和壓力表控制水壓,選用新的感應線圈(如圖9所示),可以有效避免噴水不均勻以及水壓壓力過小的缺陷。另外自來水的溫度對冷卻速度有影響,從而對淬火裂紋的情況有明顯影響,感應淬火時采用自來水為淬火介質,提高水溫能夠減少或消除淬火裂紋[5],因此在水循環系統中通過對水箱加裝加熱棒,從而提高淬火時自來水溫度。

另外,零件在感應加熱后進行冷卻淬火,選用合適的淬火介質可以保證淬火質量,減少花鍵軸的鍵齒部位產生裂紋缺陷的機率。通過試驗對比發現采用濃度為1%的有機淬火液較采用自來水作為冷卻液可以有效解決淬火裂紋問題。

4 ?有限元模擬研究

本文采用Abaqus通用軟件模擬電磁感應加熱過程,分析電磁場和溫度場相互作用。工件采用圓柱體,為了減少計算量和計算時間,采用1/8模型建模。模型包括三部分:工件、感應線圈以及二者之間的空氣。

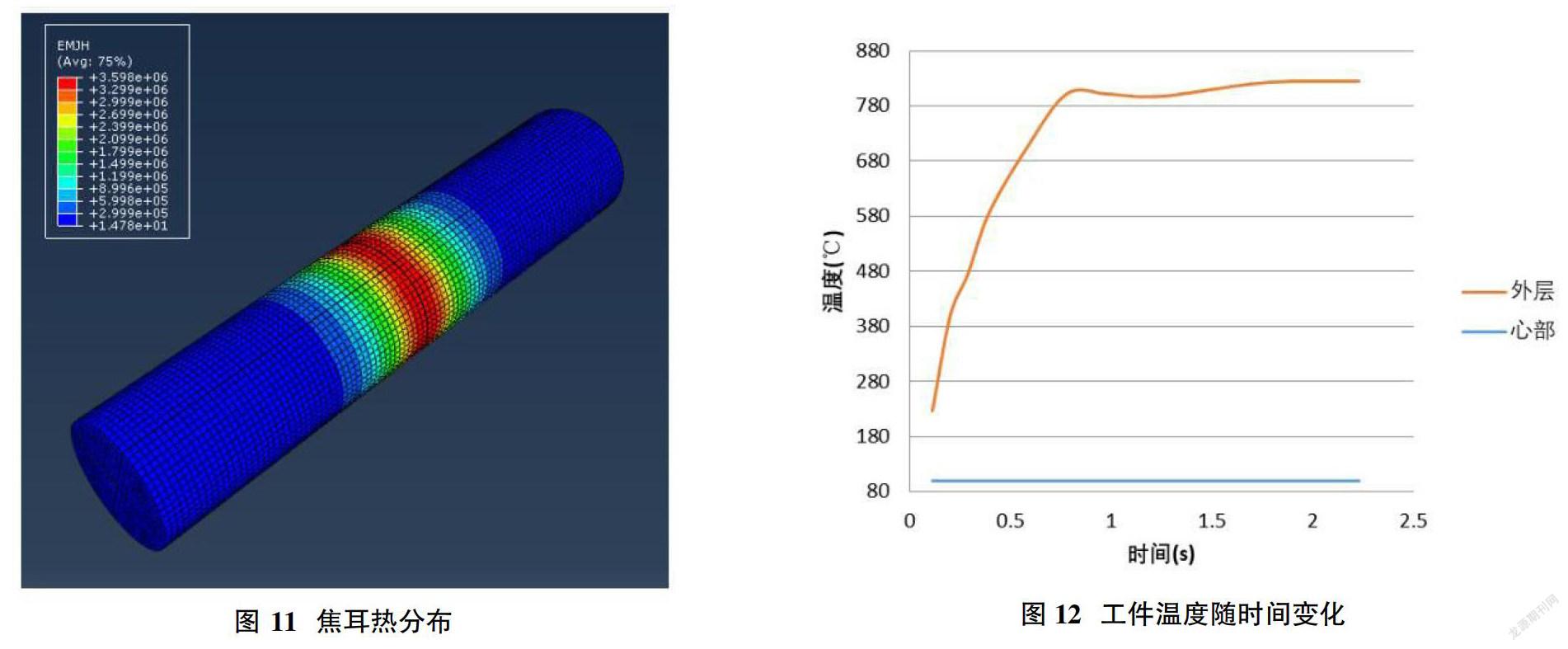

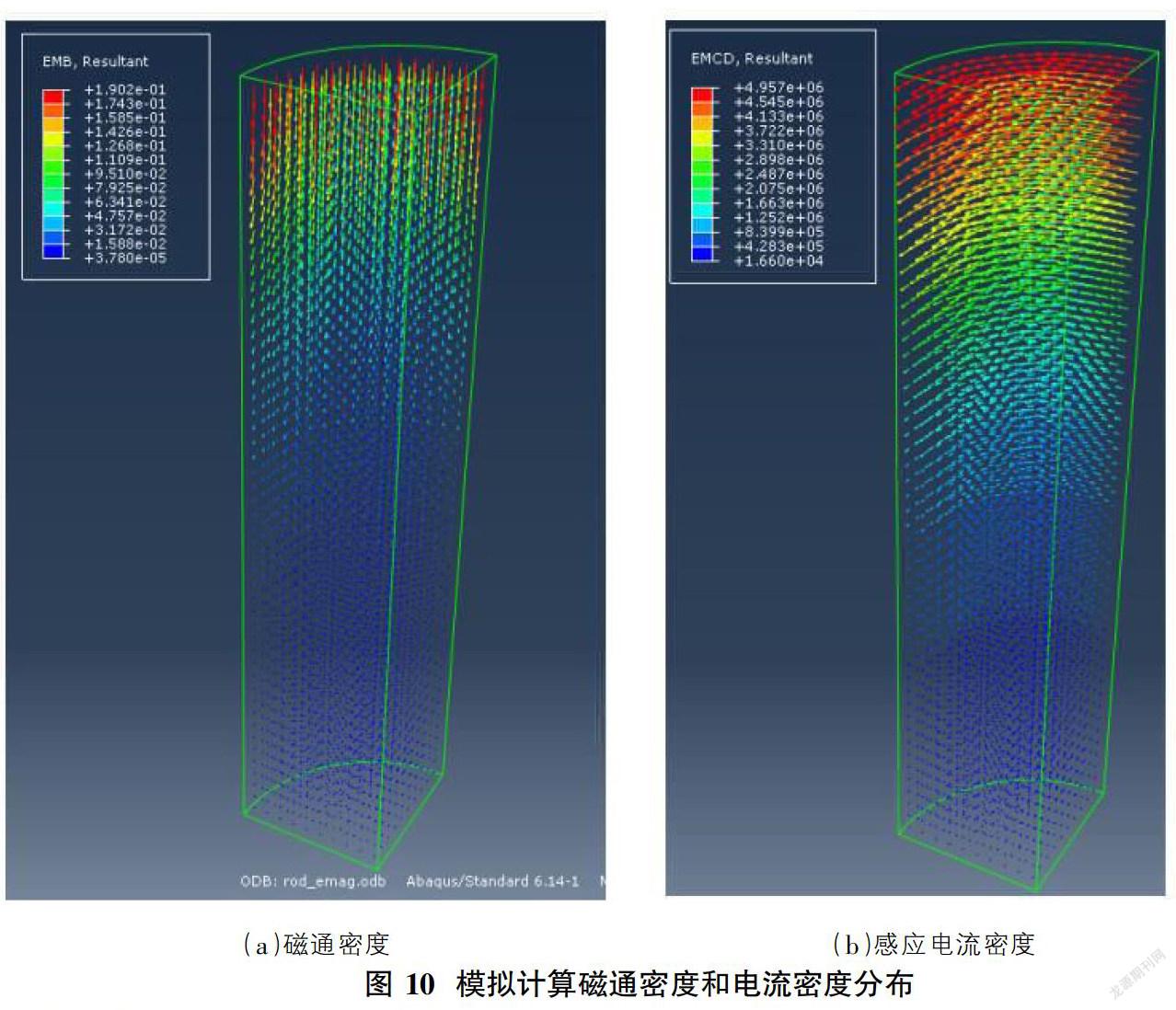

采用150kHz頻率的交變電流,模擬計算結果如圖10所示,由于電磁感應加熱的集膚效應,磁通密度分布和感應電流密度集中在表層,同時還集中在離感應線圈較近處,相應的焦耳熱分布如圖11所示。

通過模擬計算熱交換,得到工件感應加熱后溫度隨時間分布,如圖12所示。工件外部開始加熱時溫度上升很快,隨后當達到一個峰值,之后又會略微降低,最后溫度會小幅上升并逐漸平穩,而工件內部溫度則基本保持不變。

另外,相同電流密度的情況下,如果設定的感應頻率越高,工件表面的溫度上升就越快,而由于集膚效應的影響,工件內部感應熱量相對來說就小很多,并且工件內部的溫度波動較小。如果加熱頻率較低,則工件外表面和內部的加熱溫差不會特別大,加熱的均勻效果較好。

5 ?結論

本文針對工廠現有花鍵軸的鍵齒失效破壞問題,采用實驗和有限元分析的方法,提出了以下幾點工藝優化措施:

①為了保證淬火硬化層厚度和硬度,對花鍵軸采用連續感應加熱,加熱淬火總時間以7s最合適;

②為了改善淬火硬化層分布均勻性,設計一套新的淬火水冷循環系統。加裝壓力閥、壓力表和流量計監控水流,改善水箱加熱方式,采用新的感應線圈,顯著減少甚至消除淬火裂紋。另外采用1%濃度的有機淬火液替換自來水也可有效消除淬火裂紋;

③通過有限元軟件模擬電磁感應加熱過程得出,在相同電流密度的情況下,頻率越高,工件表面的溫度上升就越快。根據模擬結果設置最佳感應加熱頻率為150kHz。

參考文獻:

[1]王兆前,楊杰.發動機機油泵軸失效分析[J].內燃機與配件, 2014,4.

[2]周亞慶.汽車自動變速器技術的發展與應用[A].四川省汽車工程學會、成都市汽車工程學會,2013:11.

[3]日本住友電子燒結合金有限公司開發出高效齒輪泵轉子[J].粉末冶金工業,2009:2.

[4]吳光強.汽車自動變速器發展綜述[J].同濟大學學報,2010:38.

[5]林信智,楊連第.汽車零部件感應熱處理工藝與設備[M]. 1998.