柴油機Urea_SCR混合器的性能驗證

宋志良

摘要:本文主要針對后處理系統對于Urea_SCR混合器的功能需要,提出某款新型混合器的結構方案與工作原理,通過探討混合器性能驗證的必要性來設計一套系統的混合器性能驗證方法,并基于某型國六柴油發動機臺架,按照驗證方法對設定的測試項目進行試驗檢測與驗證,通過與工程目標對比來判定混合器性能驗證是否達標,以期得到最佳的Urea_SCR混合器設計方案和最終選型。

Abstract: This paper mainly focused on the functional requirements of the Urea_SCR mixer for the after-treatment system, proposed a new type of mixer structural scheme and working principle, and designed a set of mixer performance verification methods by discussing the necessity of mixer performance verification. Based on a National China-VI engine bench, the performance was tested and verified according to the verification method. It is determined whether the mixer performance verification meets the standard by comparing with the engineering targets, for the purpose of obtaining the best Urea_SCR mixer design scheme and final type selection.

關鍵詞:柴油機;氮氧化物;混合器;性能驗證

Key words: diesel engine;NOx;mixer;performance verification

0 ?引言

隨著柴油機排放法規的不斷升級,如何有效減少柴油機尾氣中氮氧化物(NOx)的排放已成為后處理廠商爭相研究的課題,目前公認可行的技術方案就是采用選擇性還原催化器(Selective Catalytic Reduction,簡寫SCR),其主要工作原理就是:SCR系統控制器(DCU)實時接收柴油發動機運行工況,通過精準計算并驅動執行器(尿素噴射泵)將適量的尿素水溶液(濃度32.5%)噴射到排氣管中,在發動機排氣溫度作用下,尿素水溶液快速水解為氨氣(NH3),排氣尾氣與氨氣混合均勻,基于SCR催化還原劑作用下將尾氣中的氮氧化物還原成氮氣(N2)排出。

由于整車布置空間有限以及輕量化設計要求,沒有足夠的空間來保證尿素水解后的氨氣與尾氣混合的足夠均勻,因此需要在SCR催化器中設置Urea_SCR混合器(Mixer)來加速混合使氨氣分布更加均勻。

Urea_SCR混合器的選型設計需要結合法規排放限值、實際運行邊界、終端客戶的用車要求等方面考慮,通過結構設計、材質選型并結合發動機運行各種典型工況進行CFD模擬仿真分析,最終完成混合器的最佳理論設計。

本文通過對已完成理論設計的某新型國六混合器(代號“A”)結構和工作原理介紹,旨在探討為何對Urea_SCR混合器進行性能驗證,如何驗證,驗證哪些內容以及如何判斷等,以期對Urea_SCR混合器理論選型提供實踐驗證方法。

1 ?結構與工作原理

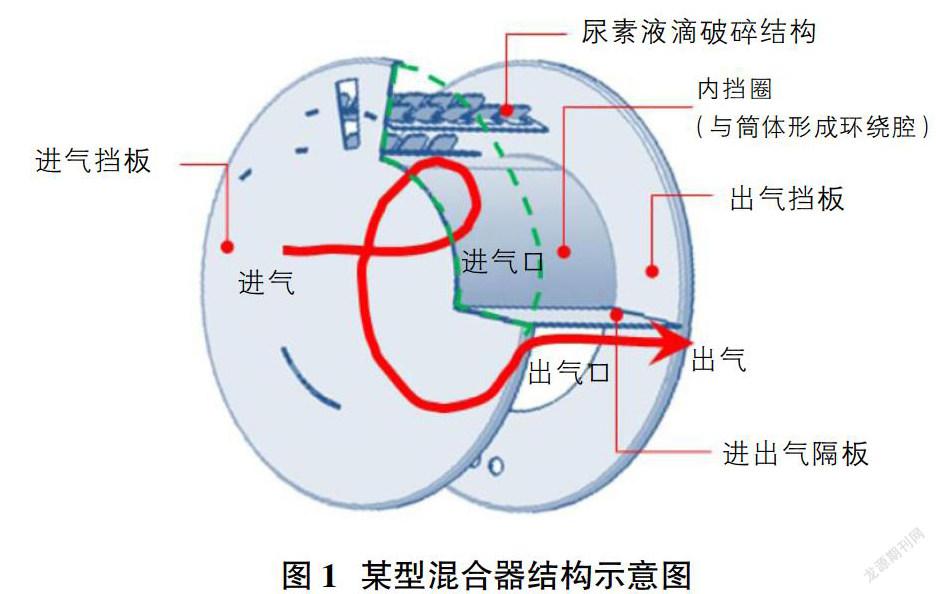

隨著排放法規對柴油機尾排的氮氧化物和PM限值要求不斷加嚴,對應的后處理系統結構也越來越復雜,簡單點來說,就是由以前的“單降”,即要么處理尾氣中的氮氧化物(SCR路線),要么處理尾氣中的PM(DPF路線),升級到現在的國六的“雙降”,即氮氧化物和PM都要凈化處理,技術路線也隨之升級到DPF+SCR,考慮尾氣的THC、CO、DPF再生以及尾排的氨泄漏等要求,還需要附帶DOC+ASC催化器。如此“龐大復雜”的結構對整車空間要求極高,為此后處理系統廠商都在絞盡腦汁的思考如何實現系統小型化設計,也正因于此,國六階段Urea_SCR混合器的結構小型化也是重點研究課題之一,本文將討論的A型混合器結構如圖1所示。

該型混合器主要由進氣擋板、尿素液滴破碎結構、內擋圈、進出氣隔板、出氣擋板等組成,從圖1中各零部件結構特點可知其主要是沖壓成型后焊接而成,再考慮尿素具有一定的腐蝕性,所以該型混合器選擇為441不銹鋼材質制作。

為了實現尿素水解后氨氣與柴油機尾氣的充分混合,該型混合器的主要工作原理就是使柴油機排出的尾氣經過進氣口進入Urea_SCR混合器,在混合器內腔結構導向下,將尾氣與尿素破碎水解后的氨氣由軸線直線運動轉化為繞著軸線環繞的旋轉運動,再由旋轉運動轉化為軸向的直線運動(如圖1中的黑色曲線所示),有效增大氨氣與尾氣的混合區域,實現充分混合均勻,在尿素噴嘴噴射對應位置設置的尿素液滴破碎結構可以有效提升尿素的霧化,防止尿素水解不及時引起的結晶或結石現象。

2 ?性能驗證必要性

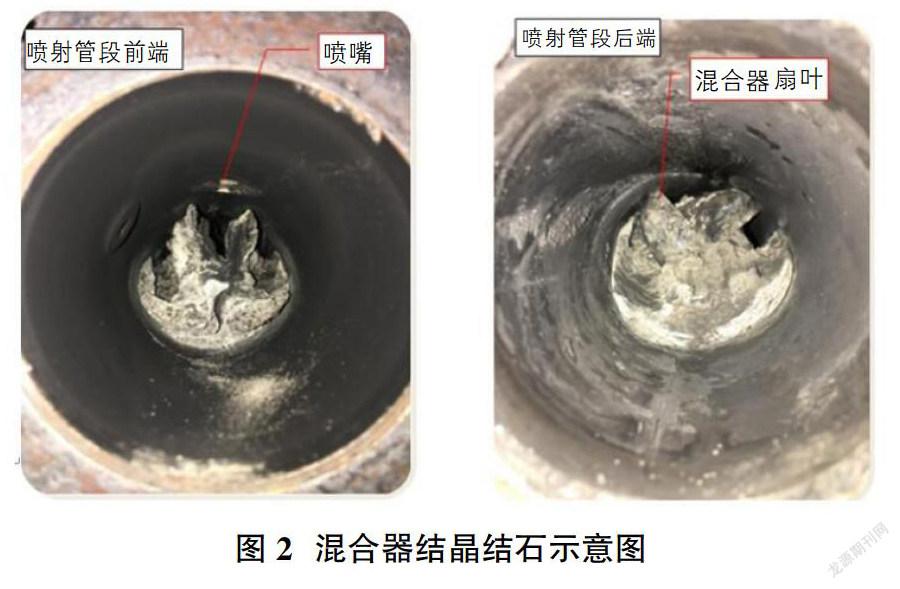

Urea_SCR混合器作為SCR選擇性還原催化器的重要組成部分,直接關系著尾氣與尿素水解后的氨氣混合均勻性以及催化器是否產生尿素結晶結石現象,從而較大程度上影響著SCR催化劑的催化還原效率和尾排中氨氣泄漏量,尿素結晶結石又影響后處理系統的排氣背壓,排氣背壓過大會導致發動機燃燒效率降低,燃油經濟性變差,同時發動機的動力性能將會下降。

為了防止開發的Urea_SCR混合器在市場應用時出現類似的質量問題,所以對其進行系統性的性能驗證是十分必要的,尤其是項目開發初期的性能驗證,再加上我國為了進一步改善柴油機尾氣排放污染,新頒布的第六階段排放法規已經明確規定了柴油機尾氣中氮氧化物的排放限值為0.4g/kWh(WHSC循環)和0.46g/kWh(WHTC循環),同時還規定了氨(NH3)泄漏量不得超過10ppm,正是鑒于此,可以明確梳理出Urea_SCR混合器性能驗證內容如表1所示。

3 ?驗證方案設計

根據性能指標要求,不同的驗證內容需要采用不同的驗證方法才能評估Urea_SCR混合器的實際性能指標。

3.1 混合器的壓降驗證方法

Urea_SCR混合器作為后處理催化器總成(EGP)中的重要組成部分,如圖3所示,其壓降驗證需要結合后處理催化器總成進行系統評估,對于輕型柴油機(一般排量在3.0L左右)后處理催化器總成壓降一般工程目標控制在≤30kPa。

柴油機不同工況下的廢氣流量和排氣溫度直接影響著后處理催化器總成(EGP)的壓降,廢氣流量越大,壓降自然越高,而排氣溫度越高,尾氣單位占用體積越大,所以為了測試后處理催化器總成(EGP)的壓降選取柴油機的額定工況點作為測試條件。為了真實模擬柴油機的實際運行邊界,一般在發動機臺架上按照整車布置形式連接和固定后處理催化器總成(EGP),通過在后處理催化器總成、DOC催化器、DPF催化器、Urea_SCR混合器和SCR&ASC催化器端布置壓力測試傳感器(如圖3所示),在柴油機穩定運行額定工況點讀取各傳感器參數,經過比較即可得出EGP系統壓降及各功能部件的壓降。

3.2 混合器的均勻性驗證方法

Urea_SCR混合器結構的設計和加工對保證流場均勻性至關重要,如果柴油機尾氣進入到SCR催化劑單元流速不均勻,引起氨氣在催化單元內分布不均勻,會導致局部位置氨氣過剩,局部位置氨氣不足,這樣SCR催化劑利用氨氣對氮氧化物的轉化效率就會降低,而且還會引起氨氣泄漏。為了驗證Urea_SCR混合器作用下的柴油機尾氣流速是否均勻,可以采用直接檢測和間接檢測兩種方法。

3.2.1 直接檢測方法

該檢測方法直接測試后處理催化器總成(EGP)中SCR催化劑出口端面每個位置的氣流速度和氣體成分,需要對后處理催化器總成進行改裝,去掉消音部分,使測速探頭和氣體取樣探頭可以接近SCR催化劑單元出口端面。移動探頭,縱橫移動步長5mm左右,使探頭掃遍SCR催化單元出口端面所有位置,逐步測量完各個位置的氣體流速和NOx、NH3濃度,計算出每個測量位置的NOx質量流量、流場分布均勻性及氨分布均勻性。

3.2.2 間接檢測方法

在SCR催化劑性能大致清楚的情況下,也可以采用間接法測試后處理催化器總成(EGP)流場均勻性。這個測試方法的依據是保證尿素溶液與排氣混合均勻,選取催化劑轉化效率最高的溫度和空速,測量經過排氣凈化消聲器之后NOx的轉化效率及氨泄漏。若后處理催化器總成(EGP)整體效率接近或達到催化劑的最大效率,則流場均勻性正常,若兩者轉化效率相差極大,則說明流場均勻性存在問題。此方法簡單易行,但要根據一定的經驗進行判斷,而且不能評估載體表面的流場具體分布情況。

3.3 混合器的抗結晶能力驗證

混合器結晶是終端客戶最為常見的故障之一,嚴重影響終端客戶的用車感受。為了驗證Urea_SCR混合器的抗結晶能力,模擬實際整車運行條件尤其是易出現結晶的運行工況,故選取柴油機的城市工況(兩個工況點)和非城市工況(兩個工況點)作為測試條件,每個工況進行3小時,完后拆解混合器并進行稱量結晶重量,要求:城市兩個工況點的尿素結晶量之和小于10g,非城市兩個工況點的尿素結晶量之和小于8g,噴嘴座孔內部(除噴嘴頭部)不能出現結晶。

在測試過程中,使用設計匹配的尿素泵和尿素噴嘴,尿素噴射量使用電控軟件強制手動噴射。每個工況點運行3h后拆檢檢查結晶情況,如果實際排氣流量和排氣溫度無法協調,可以妥協調整排氣流量的設定值,但是偏差不能超過10%。

4 ?臺架驗證

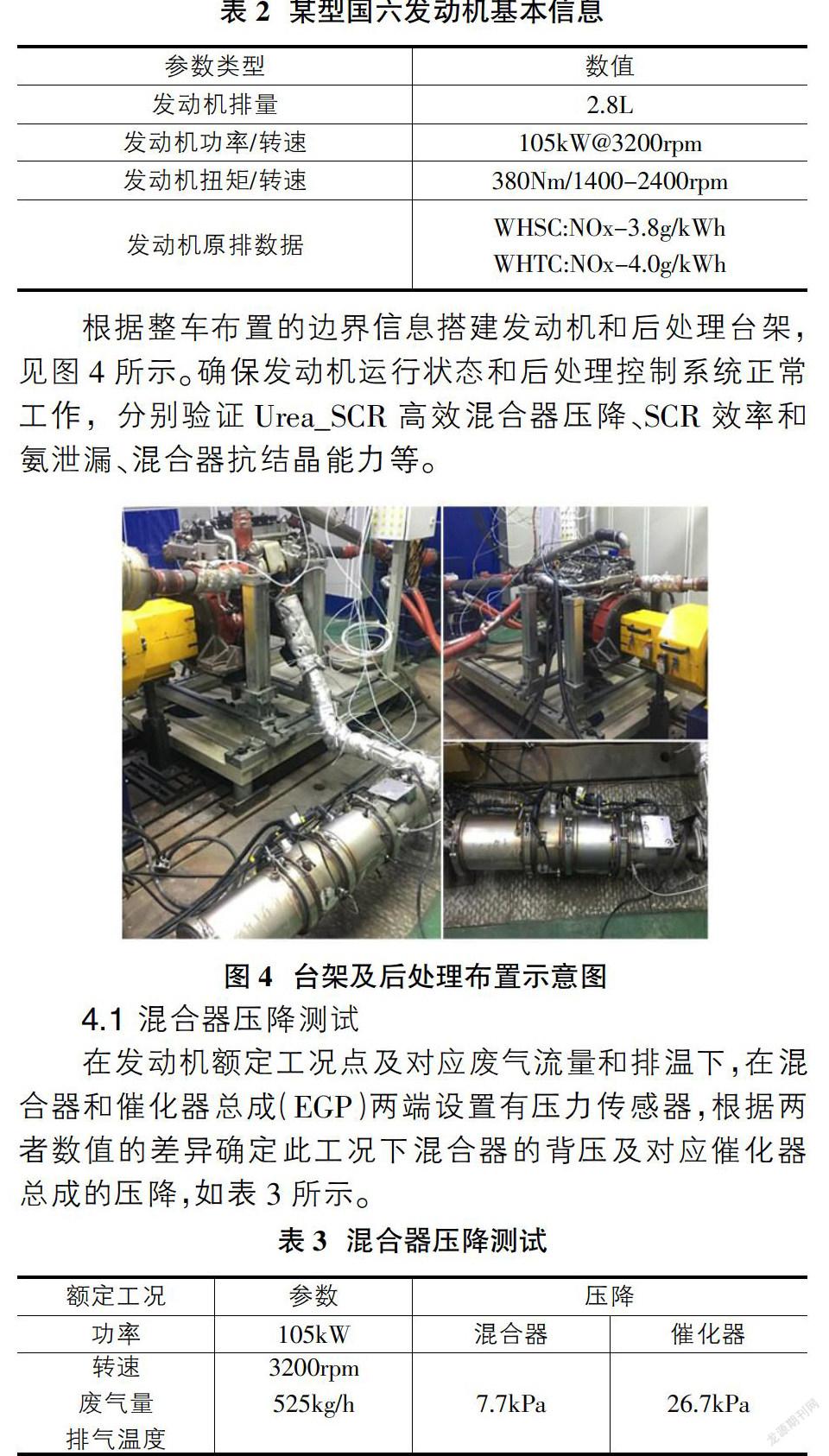

在某型國六四缸發動機臺架上對該型Urea_SCR高效混合器實際性能進行驗證,確保最終設計產品的實際應用效果,該型發動機信息如表2所示。

根據整車布置的邊界信息搭建發動機和后處理臺架,見圖4所示。確保發動機運行狀態和后處理控制系統正常工作,分別驗證Urea_SCR高效混合器壓降、SCR效率和氨泄漏、混合器抗結晶能力等。

4.1 混合器壓降測試

在發動機額定工況點及對應廢氣流量和排溫下,在混合器和催化器總成(EGP)兩端設置有壓力傳感器,根據兩者數值的差異確定此工況下混合器的背壓及對應催化器總成的壓降,如表3所示。

定義的催化器總成壓降的工程目標小于30kPa,實測結果為26.7kPa,此時的混合器壓降為7.7kPa,滿足要求。

4.2 SCR效率和氨泄漏

在發動機正常運行和尿素噴射系統精準噴射的前提下,SCR催化劑對氮氧化物的轉化效率和尾排氨泄漏可以從側面說明Urea_SCR混合器的均勻性設計是否達標,即:間接檢測方法。測試工況選取額定工況點,理論氨氮比 從0.6逐漸增加到1.1,測試每個噴射量下的穩定轉化效率和氨泄漏量,如圖5所示。

由圖5可以看出,根據理論氨氮比設定的尿素噴射量和SCR轉化效率基本接近,同時尾排氨泄漏均在較低范圍內(10ppm以內),可見在Urea_SCR高效混合器作用下,尿素水解后的氨氣得到快速反應和高效利用,流場均勻性和氨分布均勻性較為合理。為了確保試驗更有代表性,實際測試時也可多選取幾個工況,如最大扭矩、怠速滿負荷等工況點進行類似試驗。

4.3 混合器抗結晶測試

為了模擬整車實際運行工況下混合器的抗結晶能力,分別選取城市工況和非城市工況各兩個工況點進行臺架測試,具體工況點信息及測試結果如表4和圖6所示。

從測試后拆卸的混合器照片可以看出,Urea_SCR高效混合器表面未出現明顯的結晶、結石現象,實測的增重主要是測量誤差和拆卸引起的墊片等碎屑導致,可以忽略不計,可以判斷該型混合器抗結晶能力良好。

5 ?結論

本文介紹了A型Urea_SCR混合器的結構與工作原理,明確混合器性能驗證的必要性并設計了一套系統的性能驗證方法,按照這種方法基于發動機臺架對混合器進行性能驗證,明確了混合器性能驗證的實踐方法和選型依據。

參考文獻:

[1]NOVAI, TRONCONIE. Urea-SCR technology for deNOx after treatment of diesel exhausts[M].New York:Springer, 2014:221-232.

[2]江濤,范皖元,宋長青.后處理結構對柴油車尿素結晶的影響[J].汽車工程學報,2019,9(3):221-226.

[3]劉軍,王明遠,周磊,等.基于優化尿素液滴蒸發特性的SCR混合器[J].內燃機學報,2018,36(4):332-337.

[4]譚理剛,馮鵬飛,楊樹寶,等.基于CFD的Urea-SCR混合器性能研究[J].內燃機工程,2018,39(4):61-66.

[5]董善舉,王楠.SCR后處理用不銹鋼耐尿素高溫循環腐蝕性能的研究[J].汽車工藝與材料,2017(5):41-44.

[6]呂祎強.柴油機Urea-SCR混合器的設計與結構優化.機電設備與儀器儀表,2019(5):41-44.