基于UGNX后處理葉片四軸加工程序優化

吳根紅

摘要:在數控加工自動編輯過程中,后置處理是其中不可或缺的重要組成部分。通過處理前置數控加工過程中所生成的新的刀位文件來組成新的可識別的特定數控的系統指令。再通過有序的后置處理,對已經生成的新的數控程序進行優化,從而達到充分提高加工效率的關鍵目的。

關鍵詞:汽輪機葉片;曲率;進給速度;四軸加工;后置處理

在數控加工中切削用量的重要參數主要是指進給速度。進給速度在加工工件過程中的運行速度會影響到加工表面質量和刀具的使用壽命。因此,在對數控加工系統的優化方面,首先要保證進給速度的恒定。只有充分保證進給速度的恒定,才能夠有效保證數控系統的四周聯眾加工的平穩運行,才能夠提高加工表面質量和刀具的使用壽命。在數控加工的進給速度中,要引進的新概念是伺服控制速度,伺服控制速度主要是以對應軸的位移來確定的,在文中我們用F表示伺服控制速度。

伺服控制速度的作用主要體現在三軸聯動的加工編程中。一方面,在三軸聯動的加工編程中,刀具的平面運動僅僅是相對于工件而言,在這個平面運動中,只需要一個刀位點就能夠顯示出刀具在平面上的整個運動軌跡。而伺服控制速度則表示刀具相對于工件而言的合成速度。另一方面,不同于三軸聯動的加工編程,四軸聯動的加工編程由于加入了回轉軸,不能像三軸聯動編程一樣顯示整個刀具的運動軌跡,而是還需要添加一個刀軸矢量來詳細描述刀具的運動軌跡,而此時,刀軸上的實際速度都各不相同,將這些運動軌跡合成后,會顯示出刀具的實際進給速度和程序中的指定進給速度不一致,不是固定的運動軌跡,而是隨刀具位置的變化發生變化。

綜上所述,對進給速度的指令修正不僅能夠充分保證工件表面的橫切削速度,同時還需要保持刀位進給速度的平穩。但在編程過程中,需要著重注意對每段程序求出所需要的進給速度的指令值。

通過上文中的分析可以得出葉片型線的曲率變化規律,即:刀具在內背弧時,刀具模型面較為平坦,則曲率變化的速度較慢;反之,在進出汽邊型面中變化劇烈,則曲率變化速度較快。(圖1)

針對上文中所描述的三軸聯動與四軸聯動的進給速度的不斷變化問題,通過結合相應的數控系統指令,推導出了實際加工進給速度f和編程進給速度F的關系,用UG POST 對其進行后置處理,實現數控加工進給速度的有效控制。

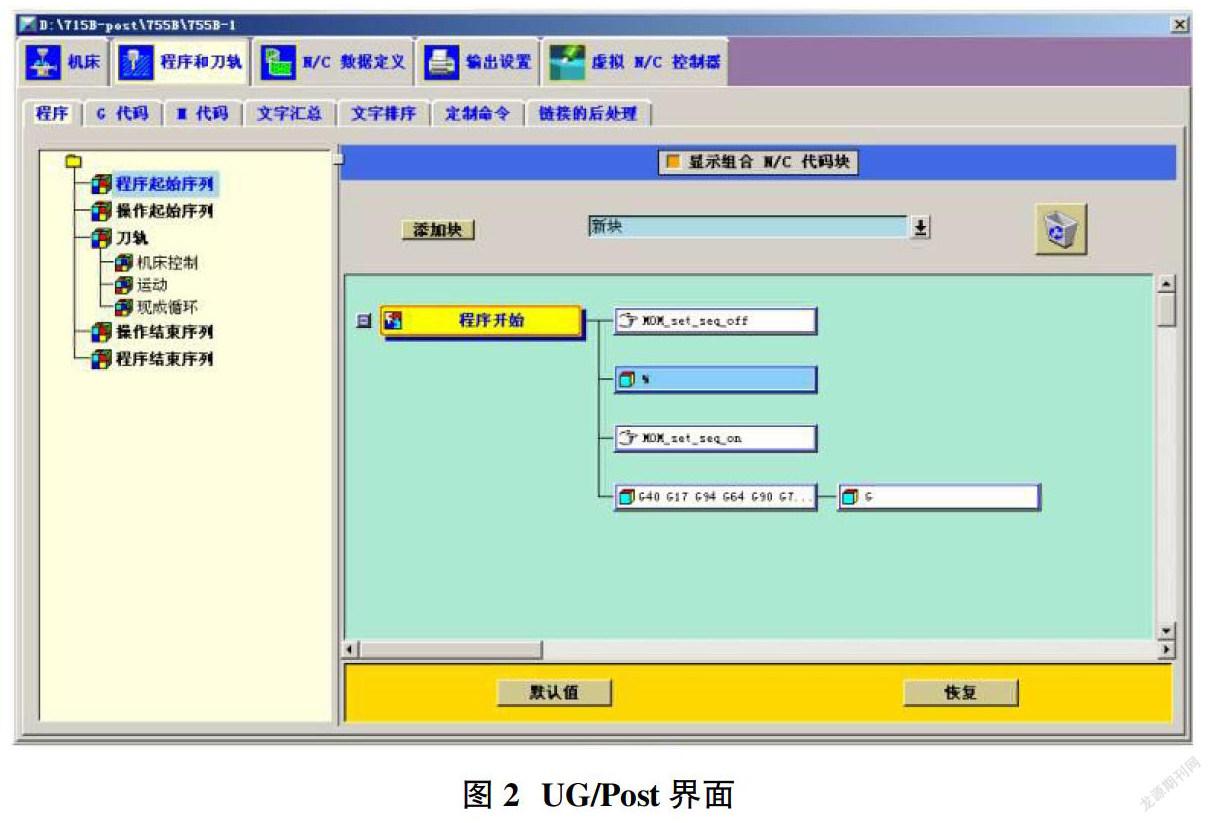

在UG POST 中通常以G94來控制加工進給速度的,數控加工程序段中的F值表示進給速度,即F=?駐S/?駐T,四軸加工時,在刀位文件中相鄰兩個刀位點距離和后處理后NC代碼在機床中的實際移動距離不一致(見圖2),在葉片型線內背弧曲率變化緩慢,?駐S=?駐S′,近似于三軸加工,而在進出汽邊,曲率變化劇烈,實際加工中刀尖在機床中移動?駐S′較大,而刀尖相對于工件的移動距離?駐S很小,實際切削速度緩慢,刀具在進出汽邊型面的停留時間相對較長,這就需要在對編程控制西永進行設置時,對NC代碼的設置添加動態速度,以此來滿足機床的恒功率加工。

根據以上對刀位文件和NC代碼的分析,推導出動態速度計算公式如下:

F=|S′/S|f

式中:S: 刀具相對于工件的實際運動距離;

S′:刀具在機床中實際運動距離;

f:實際進給速度(按照工藝要求選擇確定)。

在優化四軸加工程序中,需要計算出每段程序所需要的固定伺服控制速度的指令值,從而保證實際切削恒定速度,在上文的共識中,假設兩個連續到位的坐標不發生改變,刀軸隨著坐標而移動,這是所計算出的刀具的伺服控制速度相對于工件的實際運動之間的距離是零。但這個代入公式所能提供的伺服控制速度可以達到無窮大,實際加工中的速度是無法達到無窮的,這就要求在對相關程序運算時,首先要清楚該程序的最大極限值,在得到相關的最大無限值后,才能夠在區間范圍內選擇合適的進給速度。

而現有的UG系統則提供了一定的后處理模塊,相較于四軸聯動中的前置處理模塊而言,UG系統的內部數據經過相關信息技術手段的處理后,更能夠清晰的識別NC代碼。另外,UG系統具有較強的用戶化能力,能夠極快的適應從簡單到復雜的各種機床及其控制系統的后處理。

UG/Post通過加工輸出管理器(MOM)來管理UG/CAM模塊的輸出,從存儲在UG/CAM內的數據提取數據,加載事件處理器和定義文件,對各種事件進行處理,最后格式化輸出到指定的文件中。

在UG/Post中,用來定義事件處理器指令的計算機語言是TCL(Tool command language),每一個動作對應相應的MOM變量。

?駐S′=sqrt(Σ[$mom_mcs_goto(i)- $mom_prev_mcs_goto(i)]2)

?駐S=sqrt(Σ[$mom_pos(i)- $mom_prev_pos(i)]2) ? (i=0,1,2,)

f=$mom_feed_cut_value

變量說明:

$mom_mcs_goto(i)為刀位文件中當前點對應X,Y,Z;

$mom_prev_mcs_goto(i)為刀位文件中前一點對應X,Y,Z;

$mom_pos(i)為NC代碼中刀具當前點對應X,Y,Z;

$mom_prev_pos(i)為NC代碼中刀具前一點對應X,Y,Z;

$mom_feed_cut_value為UG/CAM文件中設置進給值。

事件處理器可以通過編寫TCL語言,采用上面推導出的動態速度公式,在UG/Post定制命令來設置F指令值輸出。

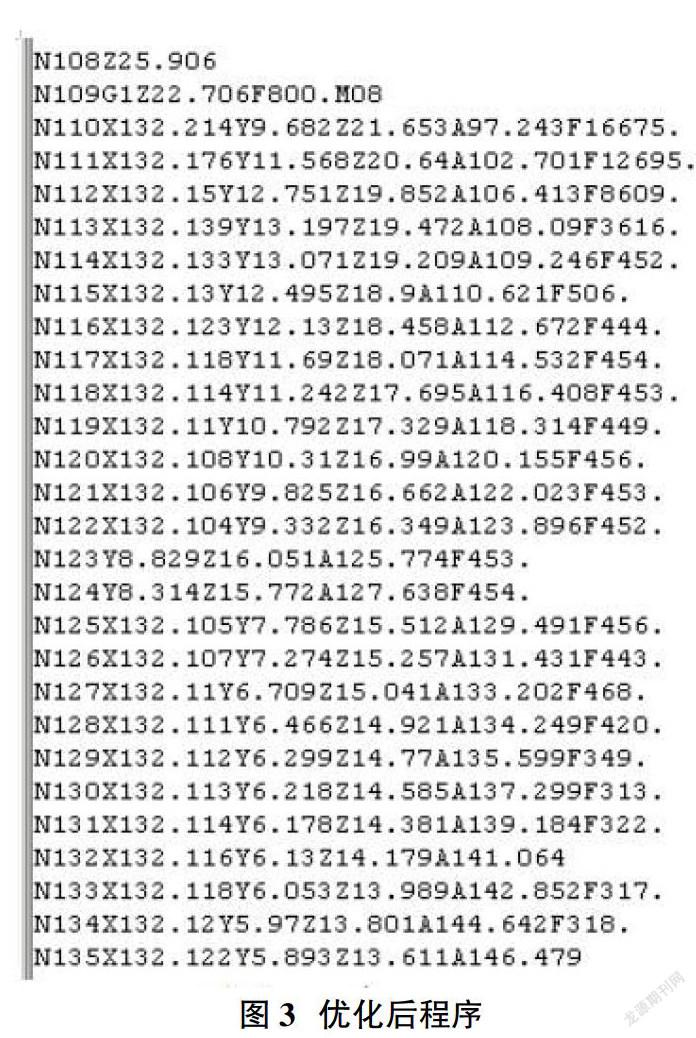

綜上所述,優化后的NC程序(圖3)在實際加工過程中要始終保持進給速度的恒定。在葉片試切過程中,刀具能夠保持平穩運行,并且機床震動較小,尤其是在葉片的進出汽邊加工,更能夠有效避免了機床以前可能會出現的周期性震動現象。

在四軸聯動加工中,進給速度僅僅作為程序中的參考數值存在,而實際的切削進給速度則需要結合相關的數控系統后處理才能夠得到相應的數據值。在本文中,首先提供了四軸聯動中實際的加工切削速度和NC編程之間的進給速度關系,因此,在UG/POST中實現四軸聯動加工進給速度的控制,首先要保證實際切削進給速度平穩,以此來避免出現葉片出汽邊以前存在的過切現象,其次提高葉片質量,只有充分提高葉片的加重質量,才能夠有效提高加工效率,降低對刀具的磨損,從而延長刀具的使用壽命。

參考文獻:

[1]耿建華.濕式汽輪機葉片級聯熱蒸汽噴射最佳位置的綜合研究[J].內燃機與配件,2020(06):86-87.

[2]梁天賦.淺談激光加工技術在汽輪機葉片制造中的應用[J].內燃機與配件,2018(04):101-102.

[3]田榮鑫,鄧霜,張曉峰,任軍學,姚倡鋒,常威威.基于控制線的開式整體葉盤環形刀四軸加工算法研究[J].航空制造技術,2016(18):88-94.