高速動車組轉向架構架的焊接變形控制措施研究

魏志欣

摘要:隨著高速鐵路事業的快速發展,高速動車組轉向架構架焊接質量控制的受關注程度不斷提升,這一質量直接關系著高速動車組的平穩、高速、安全運行實現。基于此,本文將簡單總結高速動車組轉向架構架焊接變形原因,并深入探討高速動車組轉向架構架的焊接變形控制措施,希望研究內容能夠給相關從業人員以啟發。

關鍵詞:高速動車組;構架;焊接變形控制

0 ?引言

多方面因素均可能導致高速動車組轉向架構架焊接變形,如材料因素、結構因素、工藝因素。為盡可能保證高速動車組轉向架構架的焊接質量,必須規避上述因素影響,這正是本文圍繞高速動車組轉向架構架的焊接變形控制措施開展具體研究的原因所在。

1 ?高速動車組轉向架構架焊接變形原因總結

1.1 高速動車組轉向架構架構分析

高速動車組轉向架構架主要由橫向側擋座、盤形制動吊盤、抗側滾扭桿座、牽引拉桿座、橫向減震器座、齒輪箱吊座、一系垂向減振器座、制動橫梁座、下定位拉桿座、空氣彈簧座構成。受到各組成部分影響,轉向架構架焊接過程會出現冷熱交變循環,熱應變會因此出現于焊縫附近區域和焊縫金屬母材上,塑性壓縮也往往同時存在,相互疊加作用的所有應變將產生內力,最終引發構件彎曲、壓曲、回轉等位移,焊接變形會因此出現。高速動車組轉向架構架焊接變形可細分為室溫條件下殘余變形和焊接中瞬態熱變形兩類,主要原因可細分為材料因素、結構因素、工藝因素三個方面[1]。

1.2 原因總結

所謂材料因素,指的是材料力學性能參數和熱物理性能參數,高速動車組轉向架構架焊接變形會受到二者的直接影響。深入分析可以發現,如存在越大的材料熱膨脹系數,焊接變形受到的影響便越大,而如果存在越小的熱傳導系數,焊接變形則會愈發顯著。此外,高溫區的材料彈性模量和屈服極限隨溫度的變化率也會直接影響焊接變形,如存在不斷增大的彈性模量,焊接變形將不斷減小;所謂結構因素,主要是指焊接過程拘束度帶來的影響,拘束度增加會導致焊接殘余應力同時增加,此時轉向架構架焊接變形會出現一定減少。焊接過程的拘束度可分為外加拘束度和工件本身的拘束度,其中工件本身拘束度不斷發生變化,焊接中拘束作用在復雜結構中發揮著主要作用,結構復雜程度的增加會導致拘束度增加,因此一般采用加裝加強板或加強筋板的方式增加結構的剛性和穩定性,但這會導致焊接結構復雜程度的進一步提升,拘束度隨之發生的變化也將進一步提升焊接變形控制難度。因此,板材厚度的合理選擇、加強板或加強筋板的數量和位置優化必須得到重視;所謂工藝因素,指的是夾具和焊接胎架的應用、構件定位、焊接順序、多層焊、焊接方法、焊接熱輸入量、焊接工藝參數帶來的影響,焊接變形受到的工藝因素影響較為多面[2]。

2 ?高速動車組轉向架構架的焊接變形控制措施

2.1 基本思路

在長期以來的焊接變形預測和控制探索中,控制方法大量涌現,如固有應變法、經驗法、有線彈性體積收縮法、解析法、人工神經網絡法、熱彈性有限元法,但對于本文研究的高速動車組轉向架構架的焊接變形控制來說,作為復雜、大型的結構,焊接變形控制的難度天然較高,結合上文總結的高速動車組轉向架構架焊接變形原因,考慮到高速動車組轉向架構架在材料選擇與使用上相對固定,本節將圍繞兩個方面介紹焊接變形控制措施,包括設計措施、工藝措施[3]。

2.2 基于設計措施的焊接變形控制

基于設計措施的高速動車組轉向架構架的焊接變形控制可從三個方面入手:第一,盡可能減少轉向架構架上的不必要焊縫,通過合理選擇筋板的形狀,優化布置筋板的位置,焊縫數量即可在結構強度要求滿足前提下最大程度減少,焊接變形自然可得到控制;第二,焊縫形式和尺寸的合理選擇。焊接量直接受到焊縫尺寸大小影響,焊接變形也會同時受到影響,因此設計需精確計算焊縫尺寸,盡可能選擇較小的焊縫尺寸,但需要同時保證結構承載能力條件。對于承載較大的十字接頭和丁字接頭,焊接變形的控制可采用開坡口的焊縫實現,但這種控制需滿足強度條件前提;第三,對焊縫位置進行科學安排。需盡可能基于焊接結構截面中性軸對稱設置焊縫,也可以在接近中性軸的位置設置,柱、梁等結構的撓曲變形可由此得到有效控制。

2.3 基于工藝措施的焊接變形控制

為更好控制高速動車組轉向架構架的焊接變形,工藝措施的選用需結合焊接施工全過程,以此從三方面入手,包括焊接前控制、焊接中控制、焊接后矯正。

2.3.1 焊接前控制

焊接前的高速動車組轉向架構架焊接變形控制需針對性選用預防措施,包括預變形法、預拉伸法、剛性固定組裝法。預變形法指的是在焊接前預先估測待焊工件焊接變形的方向和大小,由此針對性開展焊接前的待焊工件裝配,形成與焊接殘余變形方向相反、大小相當的預變形量,由此開展的焊接即可控制轉向架構架焊接變形,預變形量可基于各部分焊接殘余變形抵消,構件可由此更好滿足設計要求的幾何形狀和尺寸;預拉伸法可較好服務于薄板平面結構件焊接變形控制,具體應用需對待焊工件預熱或施加預張力,在預先熱膨脹量形成后進行焊接,加熱或預拉伸應在焊接結束后撤除,由此恢復初始狀態的薄板平面結構件即可有效降低焊接殘余應力,實現焊接變形控制;剛性固定組裝法在應用中需采用剛性胎具或夾具,以此盡可能固定被焊工件,由此開展的焊接可有效控制彎曲變形和角變形,同樣能夠較好服務于高速動車組轉向架構架焊接變形控制。

2.3.2 焊接中控制

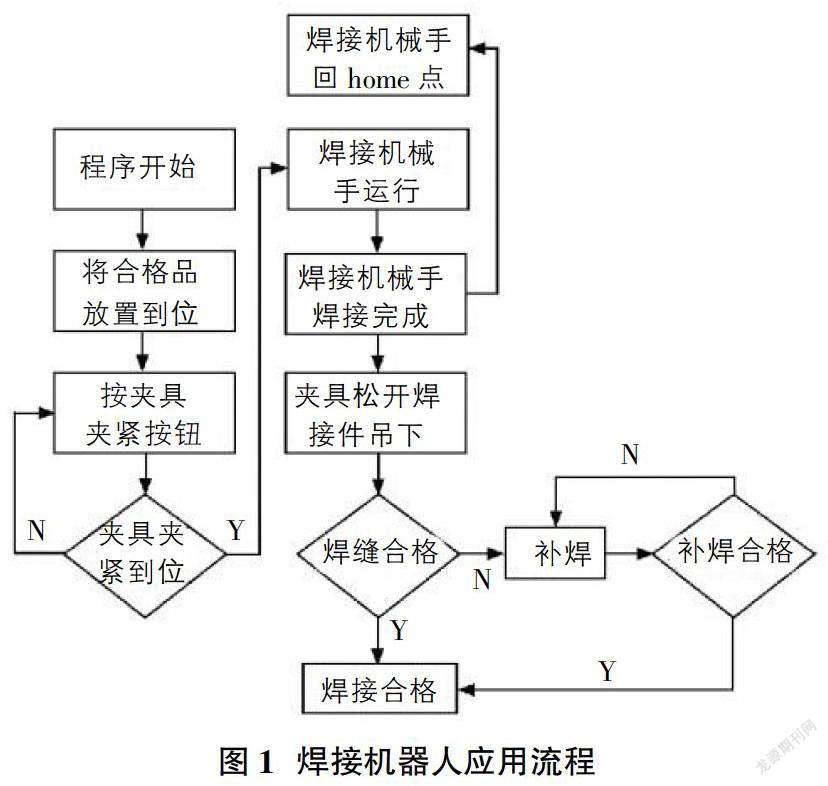

為更好控制高速動車組轉向架構架焊接變形,焊接方法選用應以線能量較低為依據,焊接參數、焊接順序的科學控制,配合隨焊跟蹤激冷、隨焊兩側加熱、隨焊碾壓等焊接方法,即可更好控制焊接變形,采用焊接機器人進行焊接施工也能夠為焊接變形控制提供支持,圖1為焊接機器人應用的流程示意圖。在焊接機器人的具體應用中,可基于示教編程方式針對性控制焊接參數和條件,由此高速動車組轉向架構架焊接的均一性保障、生產率提升、工期縮短、焊接變形控制即可獲得有力支持,很多焊接變形的工藝控制措施也能夠基于焊接機器人更好應用,焊接機器人的應用價值可見一斑。

在焊接順序的控制中,必須認識到殘余應力分布規律直接受到焊接順序影響,且焊接變形會隨之出現。對于多道焊的焊接順序控制來說,由于高速動車組轉向架構架結構較為復雜,且存在較大的拘束度,結合焊接后出現的三維應力狀態可以發現,焊接順序控制的作用將無法充分發揮;對于隨焊碾壓法的應用來說,焊接接頭的強度可較為理想的提升,焊接變形矯正、殘余應力的分布改善均可順利實現,帶該方法在應用中的難度較高且較為不便,具體應用受到的限制不容忽視;而對于隨焊兩側加熱來說,橫向、縱向應變可由此更為均勻分布,更為均勻的最大剪切應變分布也可隨之實現,更加平緩的變化可有效減小焊接變形和殘余應力;隨焊激冷方法在應用中同樣可有效減小焊接變形和殘余應力,配合柔性接觸式激冷器,冶金方面的副作用也能夠隨之規避。

2.3.3 焊接后控制

高速動車組轉向架構架焊接后變形控制主要圍繞矯正工作展開,一般采用機械矯正法或加熱矯正法,焊接后轉向架構架的殘余變形可隨之消除或減小。加熱矯正法可細分為整體加熱矯正法和局部加熱矯正法,整體加熱矯正法在應用中需要將轉向架構架整體加熱至鍛造溫度以上,較大的形狀偏差可通過矯正消除,但該方法的應用會導致生產周期延長且耗資較大,冶金方面的副作用也可能因這種矯正出現,因此近年來已逐漸被淘汰,本文不建議采用該方法進行矯正。局部加熱矯正法需局部加熱焊接構件,一般采用氣焊焊炬,高溫下的材料可發生熱膨脹,構件本身的剛性會對熱膨脹進行制約,局部壓縮的塑性變形會在這一過程中出現,而隨之材料冷卻收縮,焊接后該部位產生的伸長變形可由這種塑性變形抵消,局部加熱矯正法由此即可實現焊接變形矯正。加熱范圍和加熱位置直接影響局部加熱矯正法的矯正效果,相關參數的確定應采用試驗與數值模擬技術相結合的方法,局部加熱矯正法的應用較為簡單便利,因此較為適用于高速動車組轉向架構架焊接后變形矯正;機械矯正法主要利用沖擊能、機械力矯正焊接變形,錘擊法、靜力加壓矯直法、焊縫滾壓法均屬于典型的機械矯正法。在錘擊法的應用中,該方法適用于厚度較薄的板結構焊接變形矯正,需利用沖擊能進行矯正,焊接接頭內部存在的焊接殘余應力可基于沖擊能作用消除,焊縫及其周圍區域(壓縮塑性變形)金屬的延展也可隨之實現,焊接變形自然可順利消除。但錘擊法在應用中存在表面質量控制難度較高、強度大、勞動條件差等缺陷;靜力加壓矯直法在應用中需對焊接結束后的構件施加機械載荷,構件由此產生的塑性變形相反于焊接變形,在撤除載荷后,焊接變形與塑性變形即可相互抵消,焊接變形的消除即可隨之實現;焊縫滾壓法在應用中需要利用滾壓輪碾壓薄壁構件,具體部位為焊縫及其附近區域,焊接殘余應力可由此消除,板殼構件焊接變形也能夠基于該方法順利矯正。焊縫滾壓法較為適用于規則焊縫,如環形焊縫、直線焊縫,存在較好的矯正效果。焊縫滾壓法的應用可配合待焊處預變形的處理,焊接殘余變形可由此更好消除。

3 ?結論

綜上所述,高速動車組轉向架構架的焊接變形控制需關注多方面因素影響。在此基礎上,本文涉及的基于設計措施的焊接變形控制、基于工藝措施的焊接變形控制等內容,則提供了可行性較高的焊接變形控制路徑。為更好保證高速動車組轉向架構架焊接質量,焊接變形全過程控制必須得到重視,轉向架構架的機械化加工、焊接應力均勻化控制、新型焊接技術的應用同樣需要得到關注。

參考文獻:

[1]姚丹丹,于雙,張洪超.轉向架焊接部件預熱溫度的確定方法[J].電焊機,2019,49(12):99-103.

[2]李春來,秦慶斌,吳圣川,劉洋,王家鑫,劉國田.城市鐵路轉向架焊接構架強度有限元校核[J].焊接技術,2019,48(10):91-93,6.

[3]宋學毅,姜斌,張文朝,劉國田,魏燦.高速動車組轉向架構架焊接工藝與變形關系[J].電焊機,2017,47(12):127-130,136.