Q345NQR2耐候鋼薄板CMT焊接變形分析

劉文杰 邢彥鋒

摘要:設計了18組正交實驗,對板厚為3.0 mm、2.5 mm的Q345NQR2耐候鋼板件分別進行CMT縫焊。通過三維掃描儀分別對18組焊接實驗8個典型位置進行測量,得到各點的變形數據。分析各個點的絕對變形量,得到焊接形變最大的點為收弧點處的5號點。分析夾持與釋放狀態的板件形變量,得出夾持與釋放的變形規律;采用送絲速度7.0 m/min、焊接速度0.42 m/min、焊接間隙1.5mm、送氣速度20 L/min、弧長修正-30%焊接板件對其變形量進行分析,得到板件的空間變形規律。3.0 mm厚的板件收縮量變化趨勢明顯,2.5 mm板件較薄其焊接收縮趨勢不太明顯。

關鍵詞:CMT縫焊;多點變形;激光測量;Q345薄板件

中圖分類號:TG457.11 文獻標志碼:A 文章編號:1001-2303(2020)01-0051-06

DOI:10.7512/j.issn.1001-2303.2020.01.08

0 前言

Q345NQR2耐候鋼板材是一種軌道交通所用的高強度鋼質板材,大量用于制造軌道車輛的車身構件[1]。弧焊作為現代車身連接的重要工藝大量應用在實際生產中,CMT焊接工藝是一種新興的焊接技術,與傳統弧焊相比具有熱輸入小、無飛濺等特點,逐漸得到企業和研究機構的認可[2-4]。在焊接工藝、焊接變形等方面研究人員做了大量工作。郭玉泉[5]等人對夾具的約束與薄板焊接變形的規律進行了研究,發現在一定的約束范圍內,焊接的撓曲變形和收縮變形隨約束距離的增大而增大。控制夾具距離可以減小焊接殘余變形。葉延洪[6]等人研究了鋁合金薄板的單道重熔和對接兩種接頭的橫向收縮和面外變形,并開發了新的數值模擬方法用于模擬焊接過程中的熱力耦合行為。梁偉[7]等人提出一種新算法提高了接觸式三維坐標測量儀測量工件表面的坐標精度,并基于固有變形逆解析法提出一種新的方法用于預測焊后接頭的變形。劉俊[8]等人對金屬薄板受壓屈曲和回彈的高度、長度、厚度參數進行了研究,建立了變形數學模型,并通過對不銹鋼薄板實驗對數學模型進行驗證。

然而,目前關于CMT工藝對耐候鋼板件焊后試件的空間變形情況的研究還不充分。因此,本文從Q345NQR2耐候鋼板件CMT焊后試件多點變形的角度出發,采用三水平五因素有交互的正交實驗,分別對2.5 mm、3.0 mm兩種厚度的鋼板進行焊接試驗,分析焊后板件夾持與釋放之間的變形關系,研究焊縫兩側的點的空間三維變形規律,對Q345NQR2耐候鋼薄板件焊后空間變形的研究有具有重要意義。

1 試驗方法

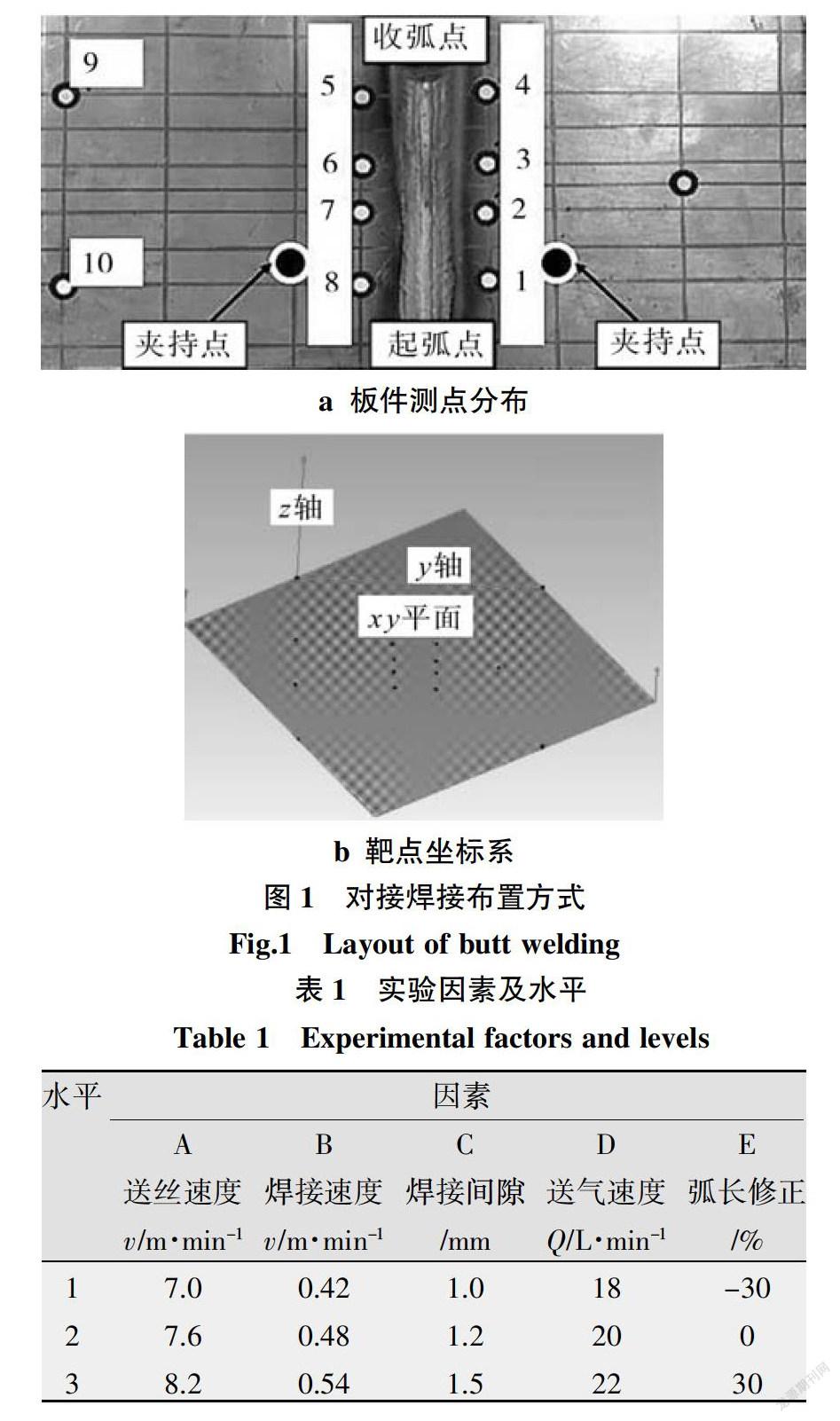

焊接母材為兩種厚度的Q345NQR2耐候鋼板材,尺寸分別為150 mm×150 mm×2.5 mm(編號N2.5), 150 mm×150 mm×3.0 mm(編號N3.0)。其對接焊接布置方式如圖1所示。CMT焊機為Fronius4000。焊絲型號CuAl8,直徑φ1.2 mm,焊接試驗前先用丙酮清洗表面油污等雜質。試件焊接前后的變形參數采用手持式三維掃描儀(Handyscan300,Creaform)提取。焊前使用記號筆在清潔板材表面相互垂直的方向畫出平行線,每塊板共有36個相交測點,選取具有代表性的10個點標上序號、貼上靶點,進行焊前掃描測量,如圖1a所示,1~8號為測量點,9、10號為實驗參考點。基于圖1a中夾具四角上的4個點標記相對位置建立坐標系,如圖1b所示。焊接完成后,再次使用三維掃描儀掃描試件,獲得靶點定位文件,分別計算1~8號點焊接前后在x、y、z方向的差值和絕對變形值,用于表征變形量。

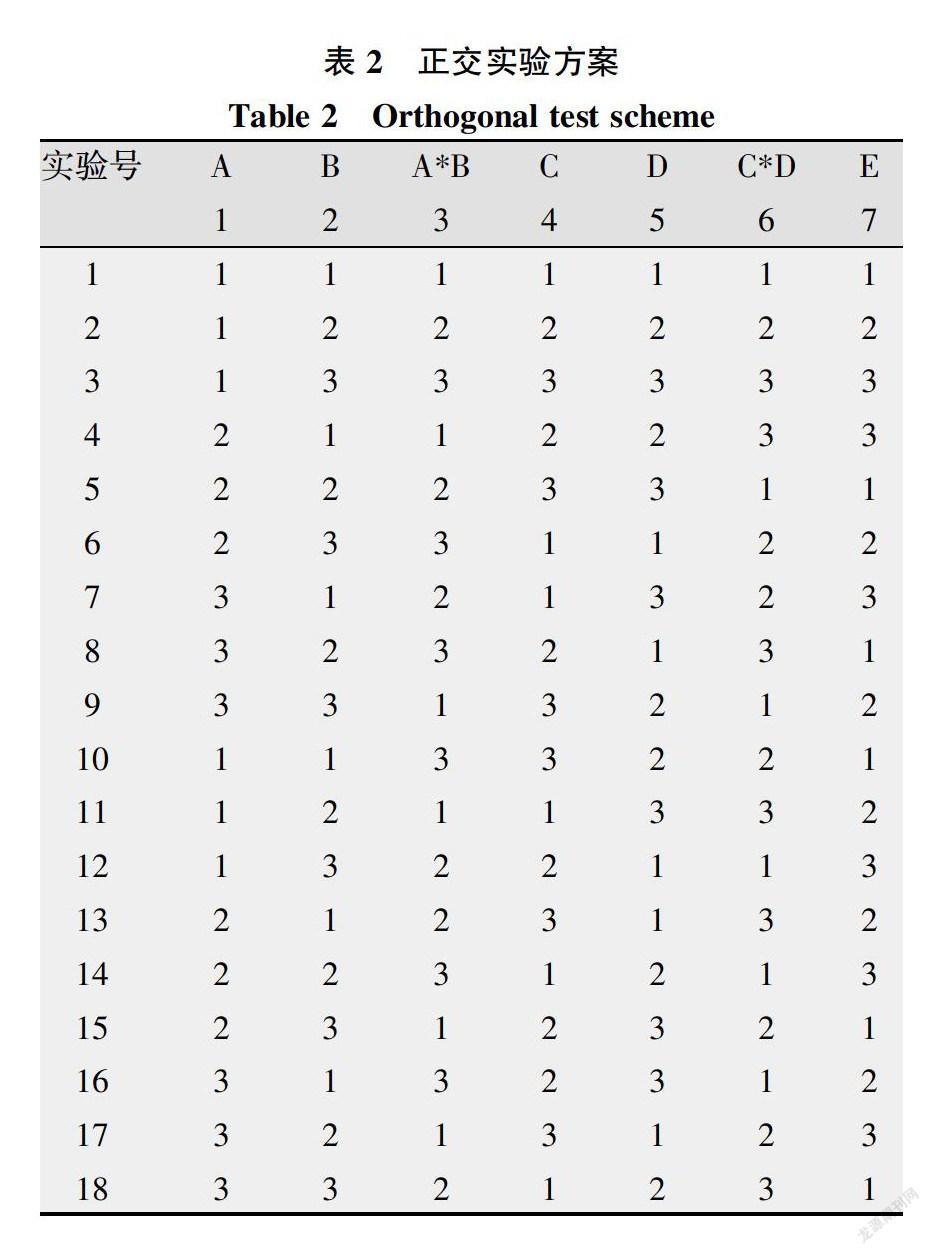

焊接試驗方案采用18組三水平五因素有交互的正交實驗,相應的實驗因素及水平值如表1所示,具體正交實驗方案如表2所示。

2 實驗結果及分析

2.1 典型測點變形分析

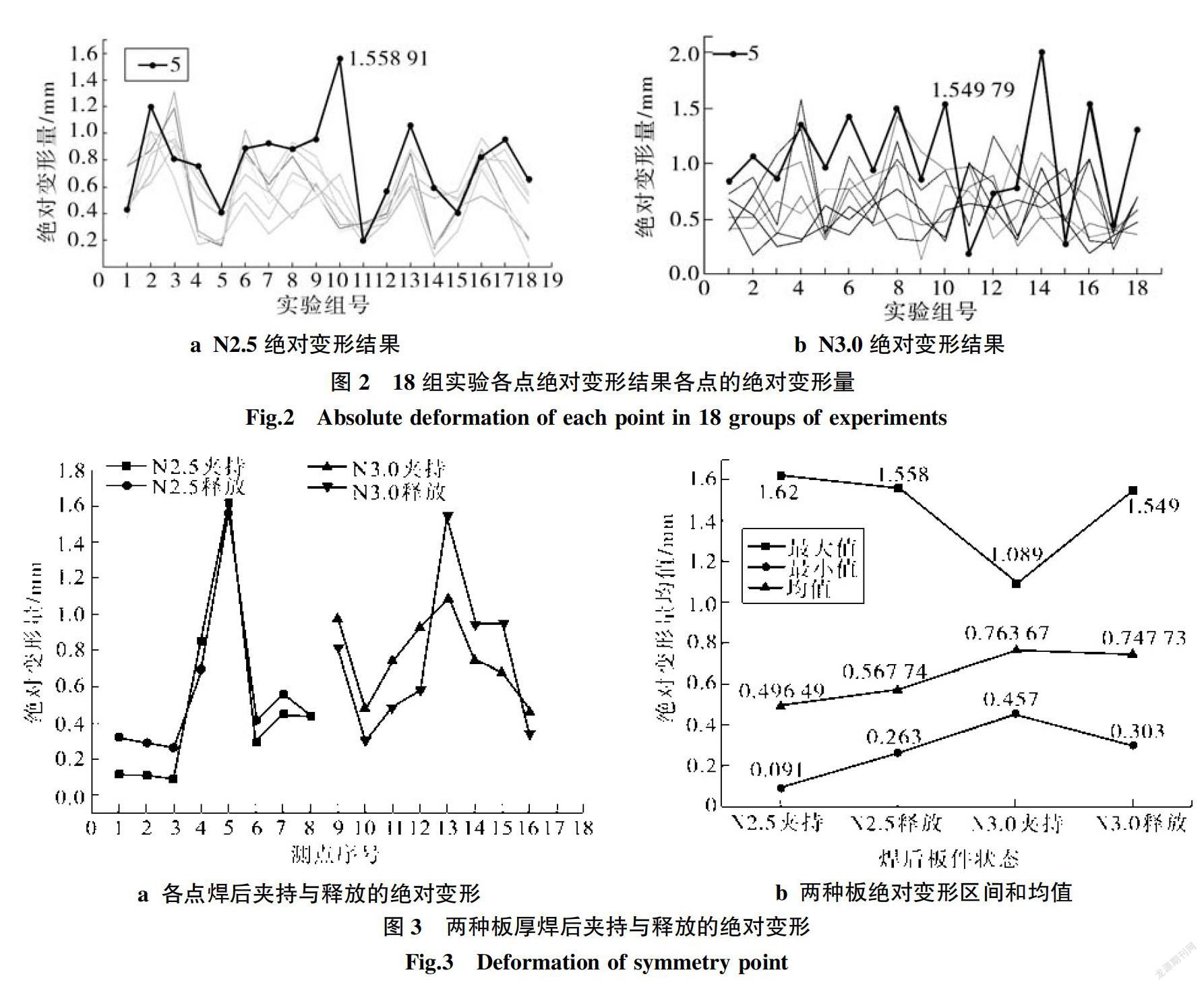

兩種厚度鋼板試驗各點的變形量如圖2所示,可以看出,18組試驗中焊縫兩側的8個點中最大的絕對變形大部分發生在5號測點上,不同焊接參數焊縫兩側點的變形量差異明顯。為了研究各點在相同焊接參數下的空間變形情況,基于5號點的變形情況綜合考慮選擇第10組參數,此時絕對變形量相近,便于分析各點在空間3個方向的變形差異。

由于焊接過程中存在夾具的夾持,直接影響板件的彈性變形,而且不同厚度的板件彈性變形也有所不同,間接導致板件各個位置的散熱差異[9-10]。板件在夾持和釋放的不同狀態其變形也會不同,所以焊后夾具的夾持與釋放兩種不同狀態的變形量也需進行對比分析。如圖3所示,N3.0板件焊接后的加持和釋放狀態其變形區間為(0.303,1.549),總體上小于N2.5板件的區間(0.091,1.62),但是變形較為穩定。計算兩個厚度的板件加持與釋放的差值和均值如圖3b所示,N3.0板件的焊后絕對變形均值約為0.75 mm,N2.5板件的焊后絕對變形均值約為0.5 mm。

2.2 各點的空間三維變形分析

薄板各點處空間變形大小可以通過測點處焊接前與焊接后的差值來計算。

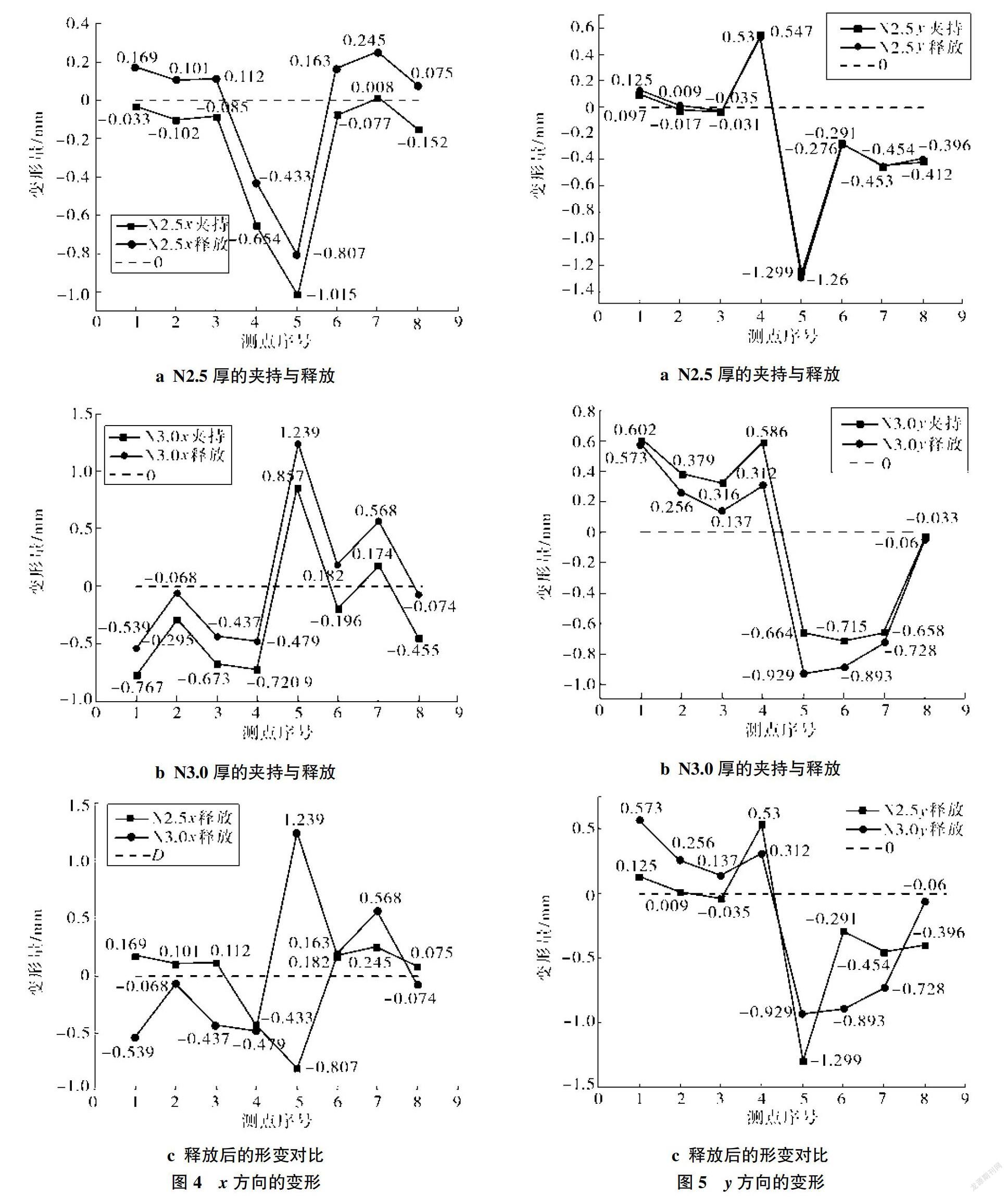

x方向的變形分析如圖4所示。對比N2.5與N3.0釋放后的形變對比(見圖4c)可知,兩種厚度的薄板焊后在x方向產生的最大變形發生在5號點。由圖4a、4b可知,不同厚度的板件在焊后夾持與釋放之后的變形有所不同。N2.5板件焊后夾持狀態的變形量大于釋放狀態;N3.0板件焊后夾持狀態的變形量小于釋放狀態。由圖4a可知,N2.5板件x方向上1、2、3、6、7、8點正向變形,4、5點負向變形;由圖4b可知,N3.0板件x方向上 5、6、7點正向變形, 1、2、3、4、8負向變形。兩種板件焊后夾持與釋放變形規律一致。

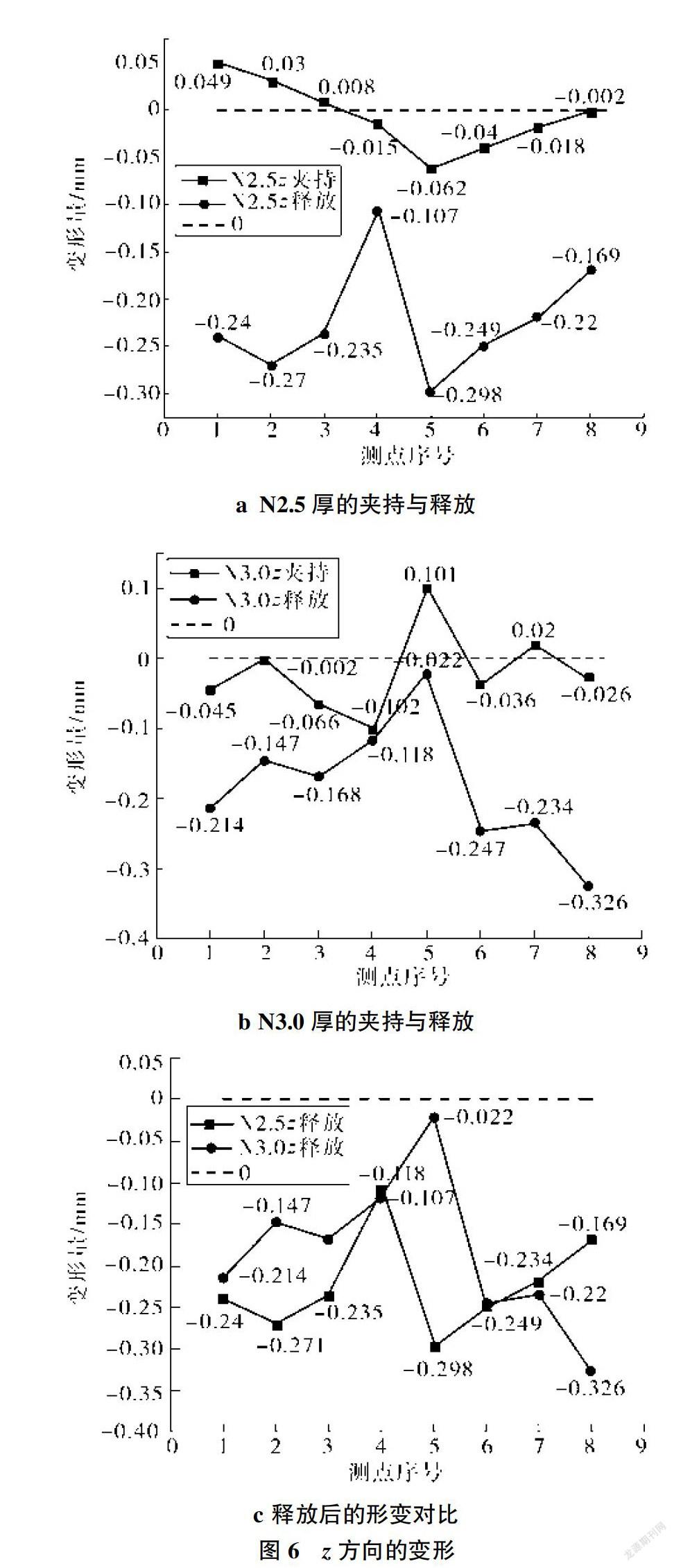

y方向的變形分析如圖5所示。由N2.5與N3.0釋放后的形變對比(見圖5c)可知,N2.5、N3.0板件焊后在y方向產生的最大變形分別發生在5號點和1號點。由圖5a可知,N2.5板件 y方向上1、2、4點正向變形,3、5、6、7、8點負向變形;由圖5b可知,N3.0板件 y方向上1、2、3、4點正向變形,5、6、7、8點負向變形。兩種板件焊后夾持與釋放變形規律一致。

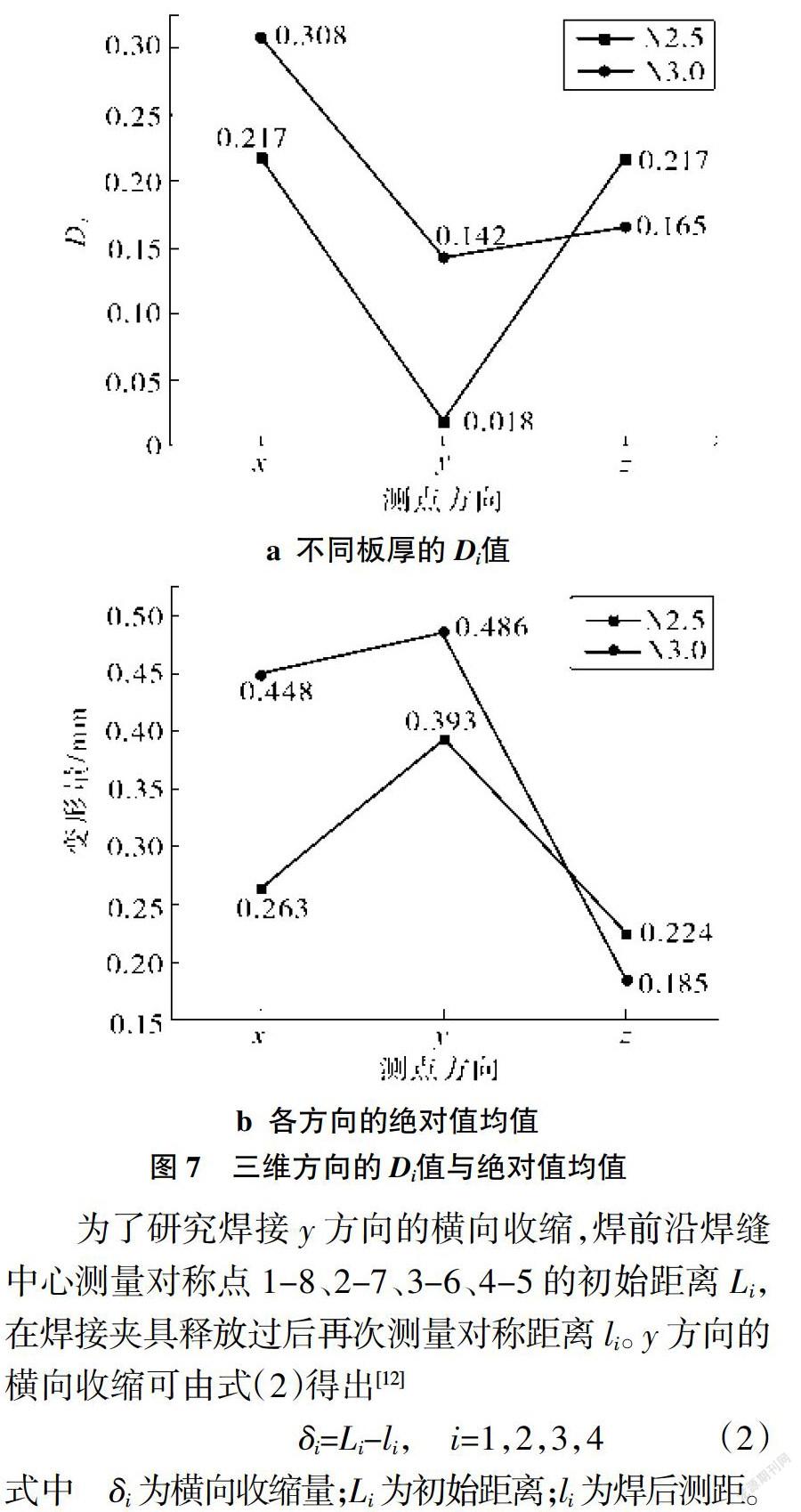

z方向的變形分析如圖6所示。由N2.5與N3.0釋放后的形變對比(見圖6c)可知,N2.5、N3.0板件焊后在z方向產生的最大變形分別發生在5號點和8號點。由圖6a、6b可知,兩種板厚z方向上8個測點均為負向變形。兩種板件焊后夾持與釋放變形規律的一致性較差,N2.5板件的差異最為明顯。

2.3 夾具抑制作用與橫向收縮

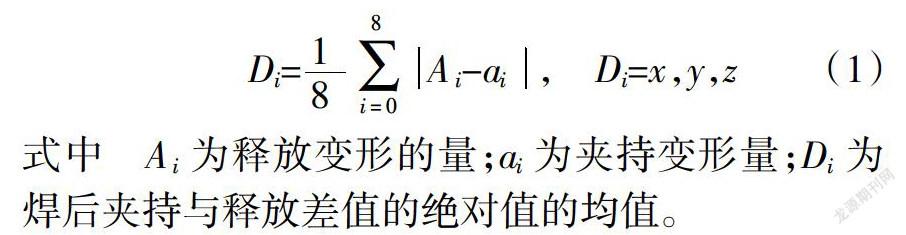

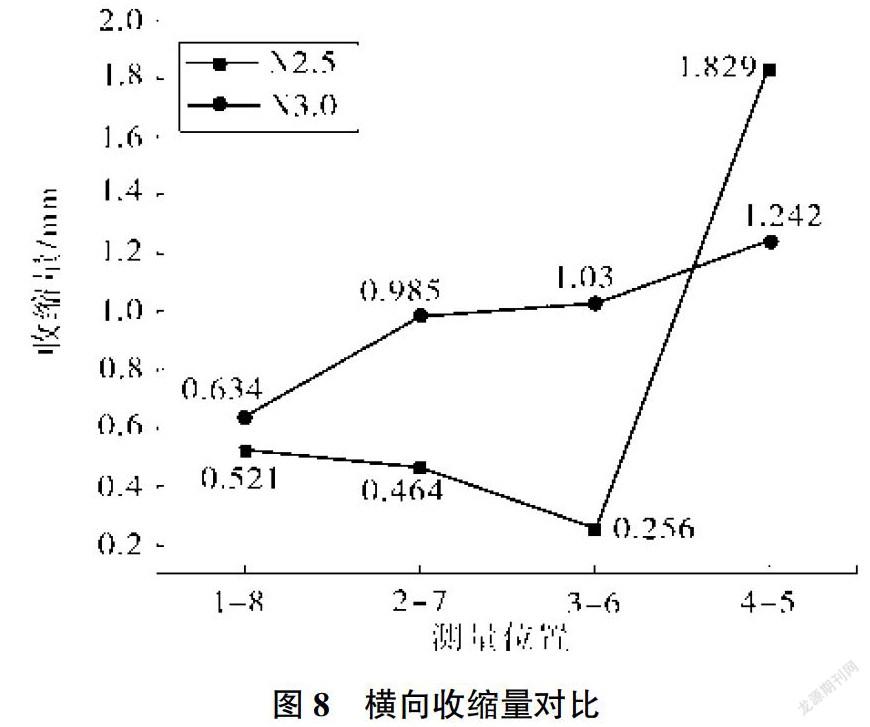

空間變形對比如圖7所示。釋放與夾持差值的絕對值的均值Di由式(1)求出

式中 Ai為釋放變形的量;ai為夾持變形量;Di為焊后夾持與釋放差值的絕對值的均值。

由圖7a對比可知,N2.5板件Dx為0.217 451 mm,N3.0板件Dx為0.308 624 mm;N2.5板件的Dy為0.018 536 mm,N3.0板件Dy為0.142 828 mm;N2.5板件Dz為0.217 89 mm,N3.0板件Dz為0.165 445 mm。綜上,x、y方向上變形回彈N3.0大于N2.5;z方向變形回彈N3.0小于N2.5,z方向上的變形回彈N2.5大于N3.0。

由于N2.5、N3.0板件的Di均值y方向上的值最小,這表明本實驗的夾具布局主要對x和z方向的變形起抑制作用,對y方向的變形抑制作用較小。

由于各維變形方向不同,所以取每個方向變形值的絕對值均值,用于評估在夾具釋放后各個方向的變形量在總體變形中的比例[11]。由圖7b可知,在絕對變形量(絕對變形量=)中z方向的變形在絕對變形量中所占比例較小。焊接絕對變形量主要由x、y方向的變形造成。

為了研究焊接y方向的橫向收縮,焊前沿焊縫中心測量對稱點1-8、2-7、3-6、4-5的初始距離Li,在焊接夾具釋放過后再次測量對稱距離li。y方向的橫向收縮可由式(2)得出[12]

式中 δi為橫向收縮量;Li為初始距離;li為焊后測距。

薄板表面4個對稱位置的橫向收縮測量值如圖8所示。由圖8可知,兩種厚度的板件焊接收縮量總體上為焊接起始處小于焊接結束處。這表明1~8號點處的夾具夾持對焊接變形有很好的抑制作用,3.0 mm厚的板件因板件較厚其收縮量變化趨勢明顯,而2.5 mm板件較薄其焊接收縮趨勢不太明顯,經歷減小、再增大的過程,在3~6處的收縮量最小(0.256 4 mm),這可能是板件的局部翹曲所致。由于焊接過程中焊縫兩側對稱區域的熱影響區的材料隨著溫度升高而膨脹,而板件材料在高溫下屈服強度下降,熱影響區的材料膨脹受到溫度較低的母材區的抑制產生塑性應變。通常板件的局部塑形應變會發生在峰值溫度高于力學熔點的范圍之內[6]。這也表明兩種板厚的塑形應變區域總體一致但局部會有所差異。

3 結論

采用厚度2.5 mm、3.0 mm的Q345NQR2耐候鋼板為母材,分析了平板CMT對接焊焊板變形最大點和不同點處的空間變形規律,得出以下結論。

(1)2.5 mm、3.0 mm兩種厚度的板件焊接結束后均在5號收弧點發生最大變形。

(2)兩種厚度的板件焊后x、y方向夾持與釋放的變形規律一致性較好,焊后矯正較z方向難度小;z方向的變形一致性較差,需要焊后矯正難度較大。兩種板厚在y方向的橫向收縮從焊接起始點到結束點總體上具有變大的趨勢。

(3)單側夾具的布局主要對x和z方向的變形起抑制作用,對y方向的變形抑制作用較小;z方向的變形在絕對變形量中所占比例較小。焊接絕對變形量主要由x、y方向的變形造成。

參考文獻:

[1] 侯豁然,付俊巖, 我國鐵道車輛用高強度耐大氣腐蝕鋼的進展[J]. 鋼鐵,2004(06):71-74.

[2] 劉劍橋,李滋亮,任森棟,等. 外部拘束條件下Q345鋼單道堆焊接頭面外變形機理的探討[J]. 機械工程學報,2018(14):90-97.

[3] 李小龍,邢彥鋒,許莎. 鋁鋼薄板件CMT點焊變形與應力研究[J]. 熱加工工藝,2019(05):194-198,202.

[4] Selvi S,A Vishvaksenan,E Rajasekar. Cold metal transfer(CMT) technology-An overview[J]. Defence technology, 2018,14(1):28-44.

[5] 郭玉泉,吳東江,馬廣義,等. 夾具拘束距離對HastelloyC-276薄板脈沖激光焊接變形的影響[J]. 光學精密工程,2012,20(11):2465-2471.

[6] 葉延洪,何靜,蔡建鵬,等. 6061-T651鋁合金薄板接頭的焊接變形[J]. 中國有色金屬學報,2014,24(10):2435-2442.

[7] 梁偉,夏洋,馮偉,等. 焊接變形的高精度測量方法及預測方法研究[J]. 機械工程學報,2016,52(16):65-70.

[8] 劉俊,丁子祈,韓先洪. 金屬薄板單軸彈塑性屈曲變形與回彈的幾何參數研究[J]. 鍛壓技術,2019,44(06):24-29.

[9] 朱琳,吳杰峰,劉志宏. 大型重載復雜輪廓真空室領圈焊接變形控制[J]. 焊接學報,2018,39(11):9-13,132.

[10] 成威,廖秋慧. 不銹鋼薄板焊接變形影響因素與控制方法[J]. 輕工機械,2015,33(1):107-110.

[11] Cao R,Xu Q W,Zhu H X,et al. Weldability and distortion of Mg AZ31-to-galvanized steel SPOT plug welding joint by cold metal transfer method[J]. Journal of Manufacturing Science and Engineering,2017,139(2):021001.

[12] 陳高詹,唐彬,陶海燕,等. 薄板單面密集焊縫焊后彎曲變形分析[J]. 焊接學報,2017(9):38-41.