鋁合金導電管焊接缺陷及解決措施

2020-09-10 04:26:07李博強賈昕宇譚茜茜雷強

電焊機

2020年1期

關鍵詞:焊接工藝

李博強 賈昕宇 譚茜茜 雷強

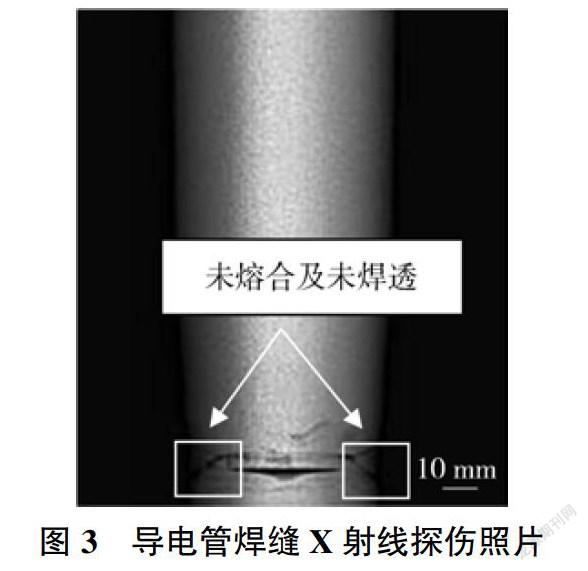

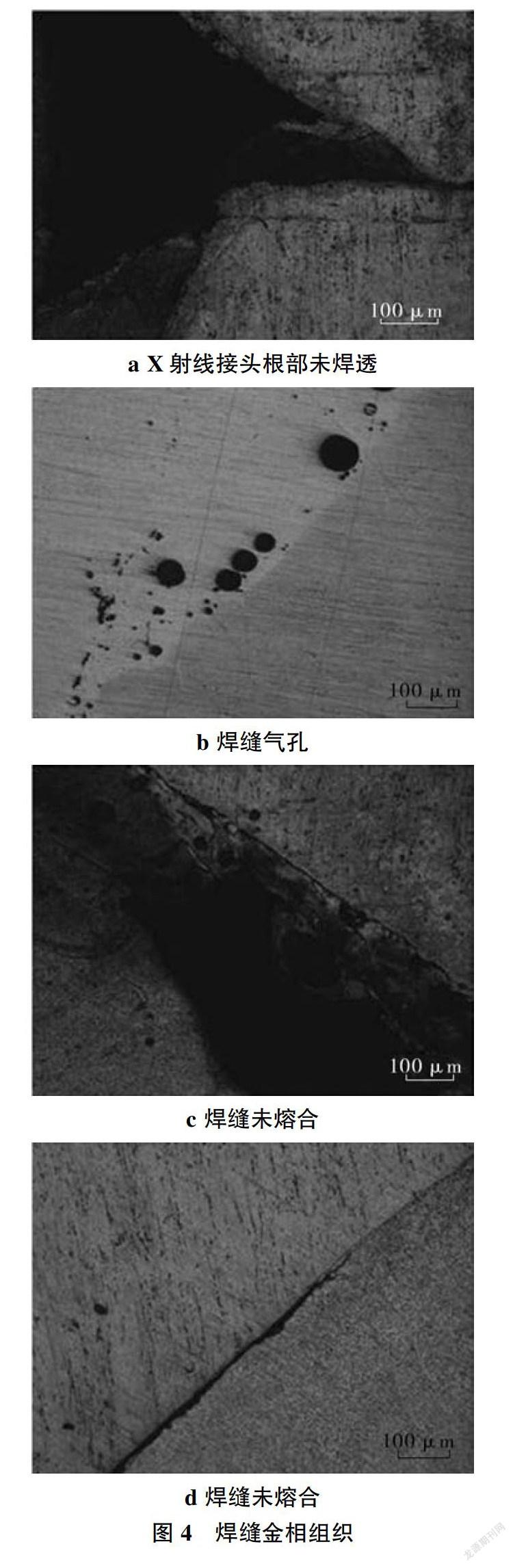

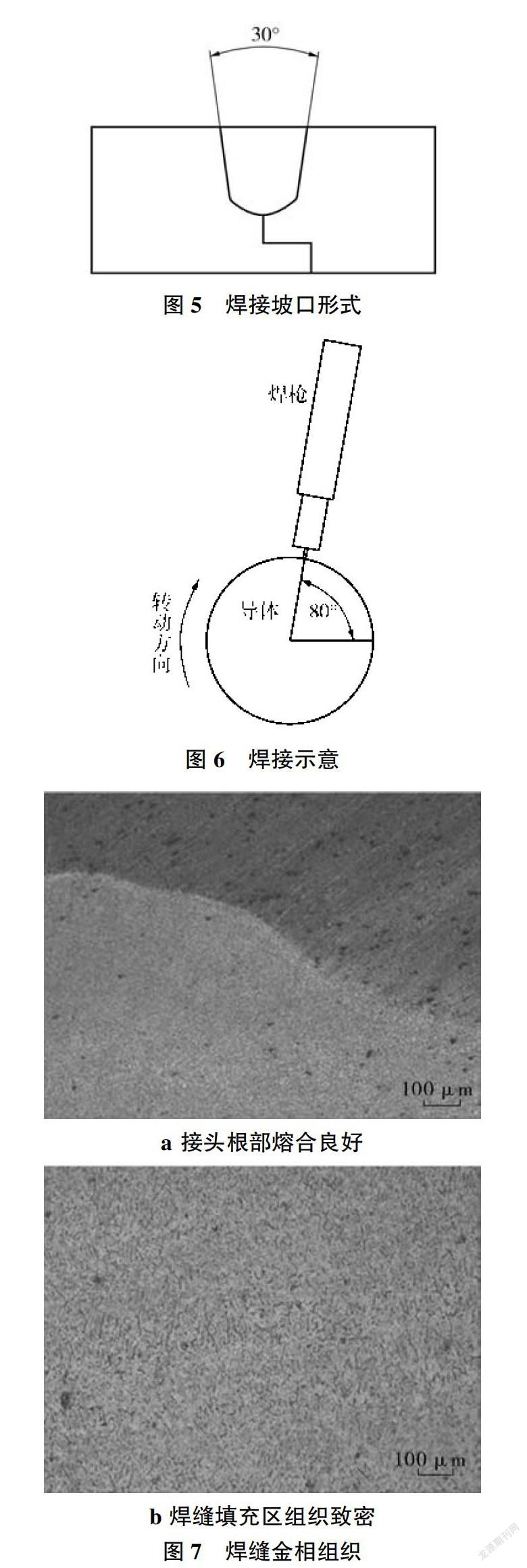

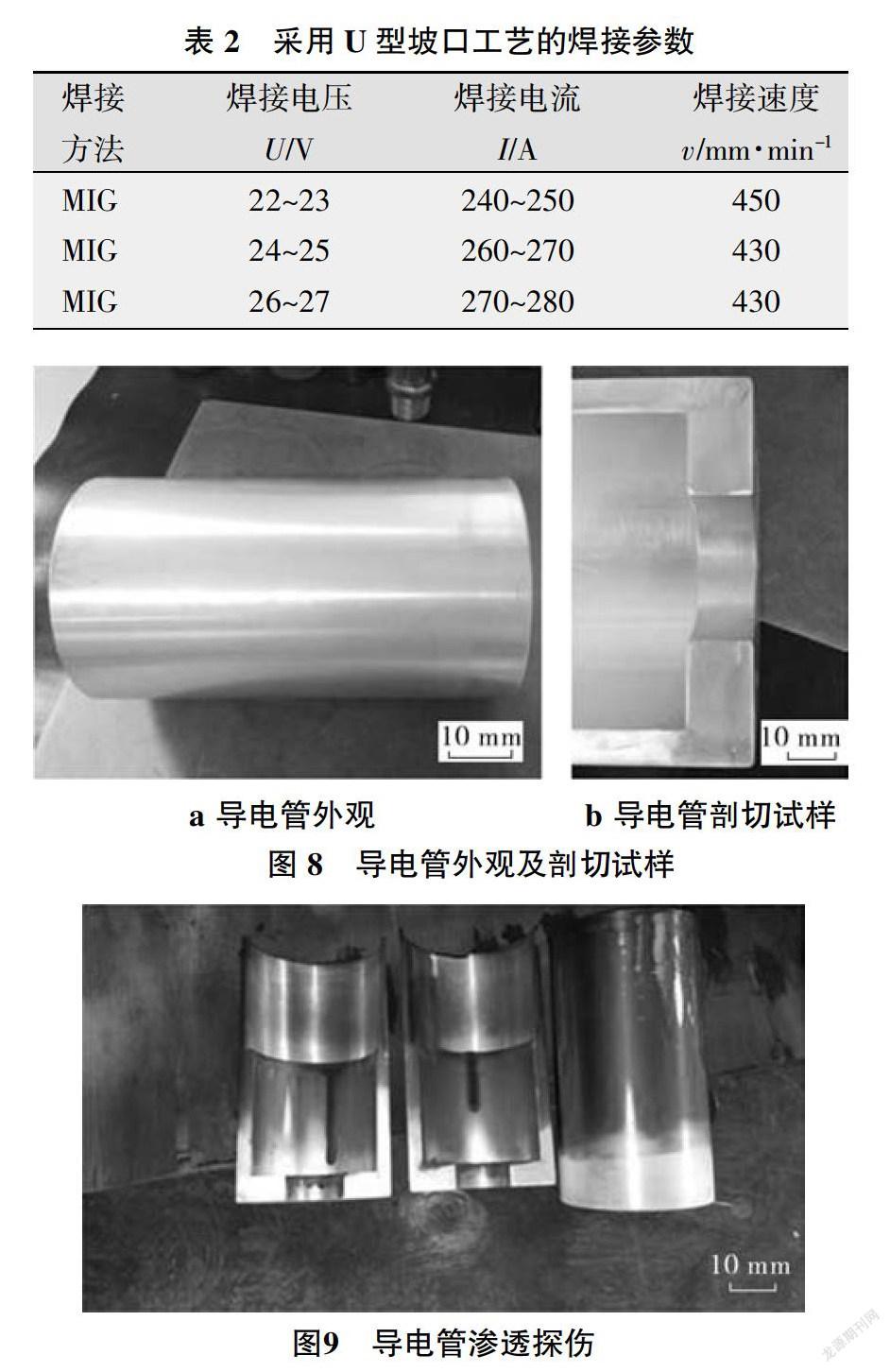

摘要:對鋁合金導電管焊接接頭進行X射線檢測組織分析,發現接頭中出現氣孔、夾渣、未熔合及未焊透等缺陷。詳細分析接頭缺陷的產生原因,通過優化坡口結構、焊接方法、調整焊槍位置及焊接參數,消除了導電管焊接接頭出現的缺陷。

關鍵詞:鋁合金導電管;焊接缺陷;X射線檢測;焊接工藝

中圖分類號:TG457.14 文獻標志碼:A 文章編號:1001-2303(2020)01-0114-03

DOI:10.7512/j.issn.1001-2303.2020.01.22

0 前言

近年來隨著電力行業超高壓、特高壓輸電設備的應用與生產,對開關設備的要求日漸苛刻。特高壓開關設備導電管為6系列鋁合金,比強度和比剛度高,易于成型,具有良好的抗蝕性和可焊性[1-2]。但是鋁合金強的氧化能力、熱膨脹系數導致其在焊接過程容易形成氣孔、夾渣、未熔合及未焊透缺陷[3-5];由于高壓開關導電管結構的特殊性,焊縫根部采用鎖底結構難以清理熔透,也容易出現未熔合及未焊透缺陷;此外,導電管材料壁厚大,采用MIG多道焊焊接工藝,焊接過程容易出現氣孔、夾雜缺陷[6-9]。本文通過優化坡口結構及焊接工藝,有效地解決了導電管焊縫氣孔、夾雜、未熔合及未焊透等缺陷。

1 存在的問題

1.1 導電管材料及方法

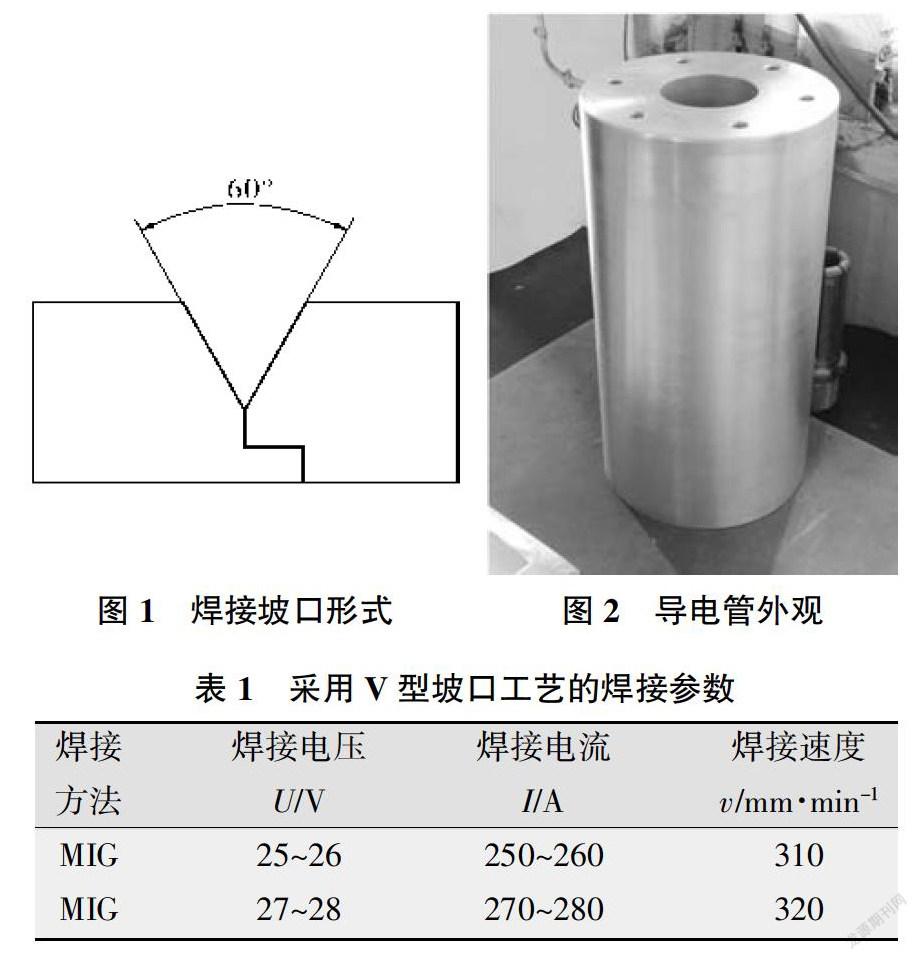

導電管材料為壁厚15 mm的6063-T6鋁管和6A02-H112鋁棒,選用LAW 520W ESAB焊機。采用自動MIG焊,焊后對導電管棒進行機加工,表面粗糙度6.3 μm。坡口形式如圖1所示,采用鎖底接頭,V型坡口角度60°,焊接材料采用進口的SAl5356焊絲,焊絲直徑φ1.6 mm,焊槍在平焊位置施焊。焊接參數如表1所示,機械加工后導電管如圖2所示。

1.2 導電管X射線檢測

登錄APP查看全文

猜你喜歡

科技與創新(2017年1期)2017-02-16 20:34:01

建材發展導向(2016年6期)2017-01-17 18:20:56

山東工業技術(2016年24期)2017-01-12 09:38:25

科學與財富(2016年29期)2016-12-27 16:07:51

中國高新技術企業(2016年30期)2016-12-20 04:00:34

科技視界(2016年23期)2016-11-04 12:46:10

中國科技博覽(2016年22期)2016-11-01 12:31:00

中國科技博覽(2016年13期)2016-07-13 02:54:28

科技視界(2016年1期)2016-03-30 23:10:15

中國高新技術企業(2015年22期)2015-06-15 21:49:25