400 km/h高速列車軸箱體有限元仿真

戴曉超 張英波 王澤飛 許東日 王瑞卓 韓光旭

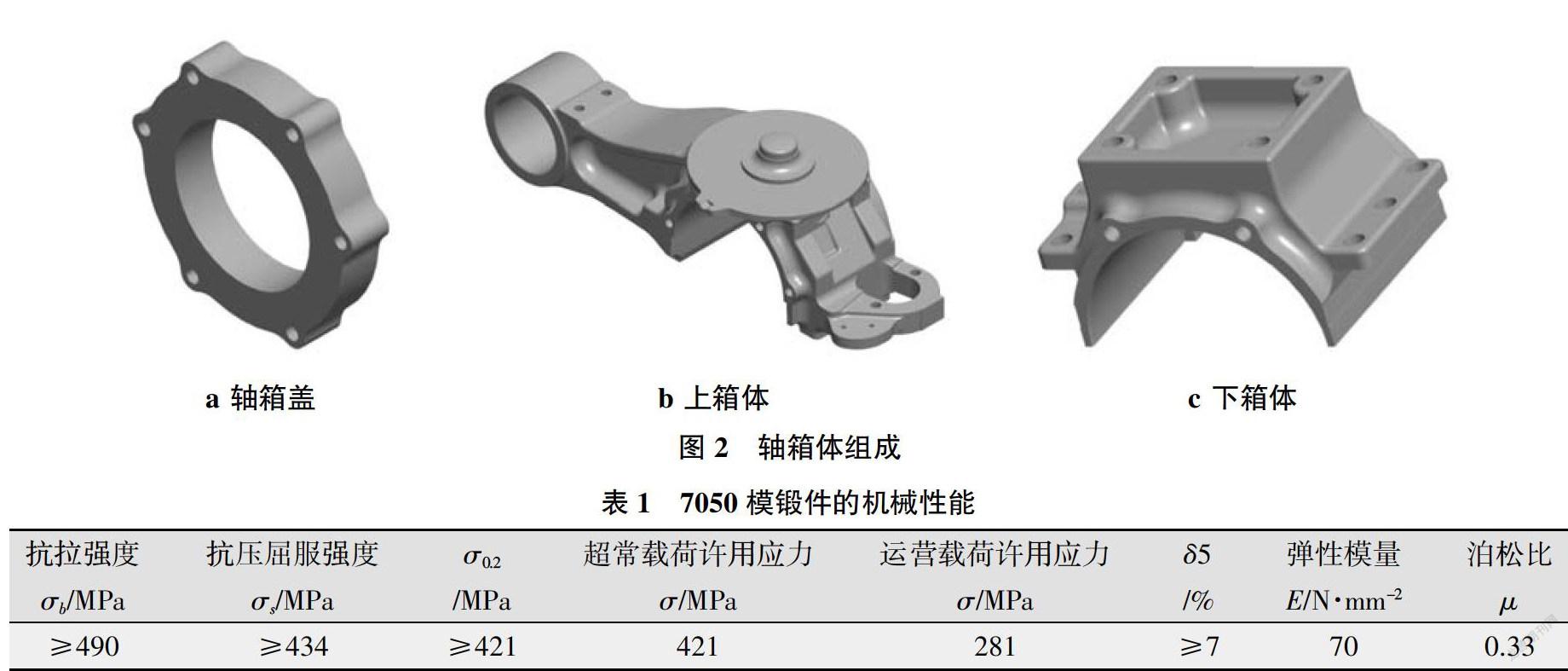

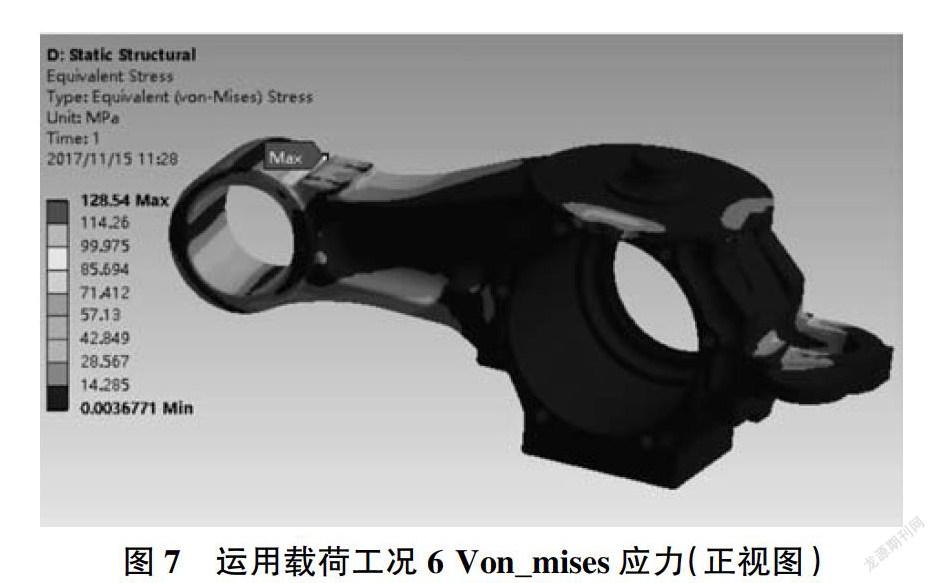

摘要:高速列車用軸箱體主要采用球墨鑄鐵制造,結(jié)構(gòu)較重。針對400 km/h高速列車的輕量化需求,基于鋁合金材料的成型特性重新設(shè)計了軸箱體結(jié)構(gòu),并采用CERO 3.0建立了鋁合金軸箱體的三維模型,依據(jù)EN13749-2005標(biāo)準(zhǔn),采用ANSYS Workbench分析了鋁合金軸箱體在超常載荷工況和運營工況下的應(yīng)力狀態(tài)和疲勞強度。通過靜強度和疲勞強度分析,驗證了鋁合金軸箱體結(jié)構(gòu)的安全可靠性。

關(guān)鍵詞:軸箱體;鋁合金;靜強度;疲勞強度;Workbench

中圖分類號:TG457.14 文獻(xiàn)標(biāo)志碼:A 文章編號:1001-2303(2020)01-0097-05

DOI:10.7512/j.issn.1001-2303.2020.01.18

0 前言

隨著列車運行速度的提高,機車車輛對制動系統(tǒng)的要求也越來越高,高速列車過重將增加制動距離,零件耗損和能源消耗也會隨之增加,由此可見減輕高速列車質(zhì)量可以更好地控制列車的加速、減速和停車,減少事故的發(fā)生,提高列車運行的安全可靠性。目前輕量化的方向主要是采用先進(jìn)結(jié)構(gòu)、先進(jìn)輕量化材料以及先進(jìn)連接工藝。相比而言,輕量化材料的整車減重效果最好。在先進(jìn)輕量化材料的研究和應(yīng)用上,我國高速列車車體普遍采用鋁合金作為主體材料代替不銹鋼,減重效果非常顯著[1]。然而高速列車除車體外,很多部件采用鋼鐵材料制造,輕量化空間較大。如將高速列車轉(zhuǎn)向架軸箱體由球墨鑄鐵替換為鋁合金,可實現(xiàn)軸箱體40%以上的減重效果[2]。軸箱體作為轉(zhuǎn)向架的重要承載部件,其強度性能至關(guān)重要,一直是高速列車研究人員關(guān)注的重要問題。……