基于視覺識別的垃圾分類機器人系統(tǒng)的設計

覃南強 梁先斌 賈國庫

【摘 要】為解決垃圾分類自動化的問題,文章設計一套基于視覺識別的智能分揀系統(tǒng),介紹了系統(tǒng)的總體方案和控制方案,設計了傳送帶裝置、視覺系統(tǒng),通過視覺系統(tǒng)識別和工業(yè)機器人動態(tài)跟蹤抓取實現(xiàn)了垃圾分揀功能。

【關鍵詞】工業(yè)機器人;垃圾分揀;視覺識別;AGV小車

【中圖分類號】TP242 【文獻標識碼】A 【文章編號】1674-0688(2020)08-0046-02

0 引言

人類活動產(chǎn)生越來越多的垃圾無法處理,然而垃圾是放錯地方的資源,通過實施垃圾分類措施,可以變廢為寶,既處理了無法安置的垃圾,又節(jié)省了生產(chǎn)原料。但因各種原因,例如人們的環(huán)保意識不強和垃圾種類繁多等,目前實際的情況是很多垃圾混合在一起,并沒有真正做到垃圾分類。本文設計一套垃圾分類系統(tǒng),實現(xiàn)垃圾分類的自動化,可用于教學和演示,也可以作為實際垃圾分類工程應用的雛形。

1 系統(tǒng)總體設計

系統(tǒng)采用兩臺小型工業(yè)機器人、工業(yè)視覺識別系統(tǒng)、小型傳送帶、AGV小車、通用臺架等設備,自動完成對分揀對象的傳送、識別、抓取、分揀和裝載等一系列任務,形成一條小型循環(huán)演示生產(chǎn)線。整個系統(tǒng)采用模塊化設計,可單獨分為機器人識別分揀系統(tǒng)和機器人上下料系統(tǒng),每個分系統(tǒng)也可單獨進行操作演示(如圖1所示)。

整個過程有如下幾步。第一步:傳送帶上傳送著各類物品,分揀機器人通過視覺控制系統(tǒng)識別分揀對象,將從傳送帶上抓取的物品放入相應的垃圾盒內(nèi)。第二步:AGV小車載著垃圾桶沿著指定路線開向下一個站點。第三步:AGV小車到位后,負責裝載的機器人抓取垃圾盒,將垃圾全部倒在振動盤上,與此同時,AGV小車開始將備用垃圾盒運回初始位置。第四步:振動盤將垃圾逐個振出到傳送帶上,此時小車已回到原點,實現(xiàn)循環(huán)演示。

2 系統(tǒng)控制方案

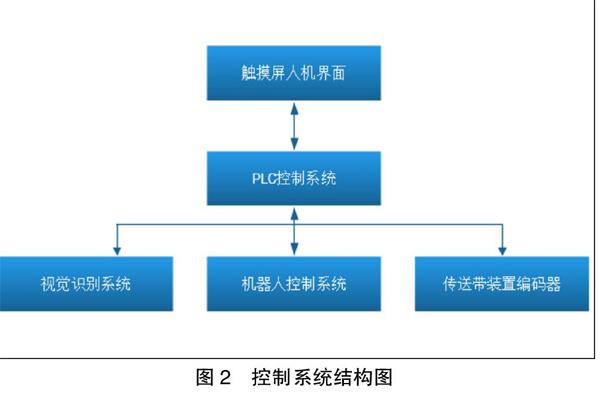

在智能分揀中,控制系統(tǒng)是核心部分,保證智能分揀各個組成部分的協(xié)調(diào)工作。控制系統(tǒng)結(jié)構(gòu)如圖2所示。

控制系統(tǒng)中,PLC作為中央控制系統(tǒng),接收并處理視覺檢測識別系統(tǒng)、工業(yè)機器人和傳送帶編碼器發(fā)送過來的信號,控制系統(tǒng)的啟停和告知機器人執(zhí)行相應的程序,控制整個系統(tǒng)的工作和循環(huán)。PLC接有人機交互的觸摸屏,觸摸屏主要負責系統(tǒng)各部分的參數(shù)設置、狀態(tài)顯示等。

3 智能分揀系統(tǒng)的實現(xiàn)

3.1 工業(yè)機器人選擇

需要一臺品牌為“ABB”、型號為IRB120-3/0.6的小型工業(yè)機器人作為分揀執(zhí)行單元,負責將傳送帶上的物品依次撿取并分類放入垃圾盒內(nèi)。控制軸數(shù)為6軸;工作范圍為580 mm;機器人重量為25 kg;載重為3 kg;重復定位精度為±0.01 mm。

另需一臺品牌為“FANUC”,型號為LR Mate 200 iD的小型工業(yè)機器人作為裝載單元,負責將垃圾盒里的垃圾一次性全部倒在振動盤上。控制軸數(shù)為6軸;工作范圍為717 mm;機器人重量為25 kg;載重為7 kg;重復定位精度為±0.02 mm。機器人尺寸圖如圖3所示。

3.2 視覺系統(tǒng)設計

視覺檢測識別系統(tǒng)主要包括支架、智能相機、鏡頭、光源和IO通信模塊,其中智能相機、鏡頭和光源安裝在工業(yè)機器人手腕端,IO通信模塊通過線纜與智能相機連接。

3.3 傳送帶設計

傳送帶的作用為接收振動盤上掉落的垃圾,以可調(diào)的速度,將垃圾從FANUC機器人端運到ABB機器人端。根據(jù)機器人分揀操作速度、AGV小車循環(huán)一周時間及安裝臺尺寸,確定傳送帶相關參數(shù)如下:長1 000 mm、寬175 mm,框架鋁板,皮帶1 mm,綠色,承重20 kg,速度為0~10 m/min,預留接口與機器人和控制系統(tǒng)通信。

3.4 AGV小車

當垃圾盒裝滿垃圾后,AGV小車將垃圾盒連同架子頂起,接著運輸?shù)嚼修D(zhuǎn)站。為了實現(xiàn)演示循環(huán),本文設計了兩套垃圾盒及貨架。AGV小車將垃圾放下后,繼續(xù)移動向前,將另一空垃圾盒及架子頂起,然后運輸?shù)窖h(huán)起點處。考慮到場地何負載問題,最終選擇快倉公司的朱雀M15A小車,尺寸大小為620 mm×538 mm×221 mm,自重為78 kg,負載為150 kg,導航方式為激光導航,含頂升機構(gòu)(如圖4所示)。

3.5 振動盤

垃圾盒內(nèi)的垃圾在傳輸?shù)倪^程中混為一體,甚至疊加在一起,不利于攝像頭識別及機器手的抓取作業(yè)。因此,可以利用震動盤將垃圾分散,依次振動出去,有序傳輸?shù)絺魉蛶稀U駝颖P結(jié)構(gòu)簡單,只有一圈,將首個垃圾振動出去的時間小于等于AGV小車從中轉(zhuǎn)站到循環(huán)起點的時間。振動盤出口向下傾斜,直接搭到傳送帶上方,防止垃圾掉落在傳送帶外面。

3.6 安裝臺

安裝臺面應有槽口,用于固定各設備,且方便調(diào)整設備在臺面上的位置。安裝臺應為兩個臺拼接而成,方便分離,實現(xiàn)每個工業(yè)機器人可單獨演示的功能。安裝臺內(nèi)應有空間放置工業(yè)機器人的電控箱。安裝臺有滑輪,方便移動。

4 結(jié)語

本智能分揀系統(tǒng)已在實驗室安裝完成,用于演示與學習。

參 考 文 獻

[1]許麗川,劉佳峰.物料分揀虛擬仿真實驗系統(tǒng)設計[J].實驗技術與管理,2017(2).

[2]蒙啟泳,全友欽,吳奈霖,等.基于機械手的物料分選裝置設計[J].電子制作,2014(1).

[3]莊瓊云.基于OpenMV的智能尋跡小車設計與實現(xiàn)[J].黎明職業(yè)大學學報,2018(4).

[4]牛秀明.機器人:引領物料處理新方式[J].物流技術(裝備版),2012(16).