同平臺車型輕量化設計流程分析

曾土偉 顧成波 陳家林

【摘 要】汽車車身的輕量化設計貫穿從項目規劃定義、概念設計階段、詳細設計階段、設計驗證到制造階段的設計全流程,涉及材料選擇、工藝制定及詳細結構優化等各個方面。輕量化設計流程詳細規定了各個設計階段中的工作內容及工作職責,指導輕量化設計有條不紊地開展。如何進行同平臺不同車型輕量化目標定義、方案制訂是一個重要的課題。因此,文章從同平臺單車型輕量化開發設計流程和同平臺雙車型耦合開發輕量化設計流程兩個方面展開系統分析。

【關鍵詞】輕量化;同平臺;設計流程

【中圖分類號】U463.82 【文獻標識碼】A 【文章編號】1674-0688(2020)08-0062-02

0 引言

汽車保有量不斷增加造成能源的大量消耗。國家信息中心信息資源開發部主任徐長明表示,目前我國石油進口比例已達到58%,到2020年會超過70%,而每年增加的2 000萬~3 000萬t的石油量主要都來源于進口。輕量化技術能夠在減重的同時減少能源消耗,并提高汽車的操作穩定性。研究表明,汽車減重10%,運行300 km的油耗將減少10%,并減少二氧化碳排放5%左右[1]。因此,汽車輕量化設計已經得到各大汽車廠商的廣泛重視。

汽車輕量化需要綜合考慮各方面的汽車性能,包括汽車碰撞安全、NVH性能、車身剛度性能等[2]。新型輕量化材料、先進的車身制造工藝、對車身結構進行優化設計是車身輕量化的主要途徑。其中,車身結構優化設計方法貫穿于整個車身輕量化設計開發流程中。優化設計方法包括靈敏度分析、拓撲優化、試驗設計、近似模型和多目標優化等方面。車身結構優化技術能夠在車身結構設計階段進行結構性能的驗證與優化設計,提高車身結構設計效率、減少設計成本、縮短設計周期。Pederson利用拓撲優化技術對汽車關鍵安全部件進行優化設計,提高了汽車被動安全性能[3]。Marklund和Nilsson通過搭建近似模型建立B柱碰撞性能響應面,并進行優化設計,使得B柱減重25%,達到輕量化目的[4]。Kodiyalam等人則對汽車NVH、頂蓋抗凹、正面碰撞等多性能進行了多學科集成優化設計[5-6]。

綜上所述,車身輕量化途徑多,各類方法相互關聯。國內輕量化的設計思路雖然逐步完善,但依然存在不少問題,包括各區域的輕量化目標制定缺少數據支撐,缺乏整車輕量化評價體系等。對于整車輕量化設計來說,如何進行同平臺的各個車型的差異化輕量化目標定義、輕量化方案的提出和推進,是一個重要的課題。因此,本文擬從同平臺單車型輕量化開發設計流程和同平臺雙車型耦合開發輕量化設計流程兩個方面展開系統分析。

1 同平臺化單車型開發的輕量化設計流程

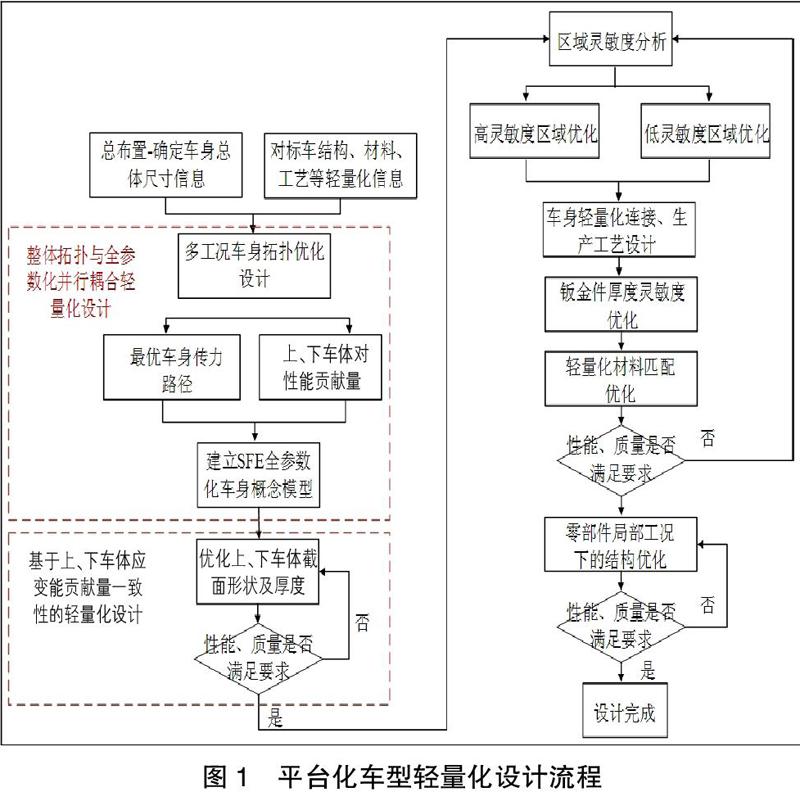

創新的平臺化車型輕量化設計流程,從項目概念設計階段開始就考慮平臺車型零部件共用性。①從概念設計開始介入。②考慮平臺件共用性。③減重多,輕量化程度高。④避免設計反復,縮短開發周期。平臺化車型輕量化設計流程如圖1所示。

平臺化車型輕量化設計具體過程:第一步,車身概念結構多工況拓撲尋找最優上、下車體;根據最優上、下車體應變能,計算最優上、下車體各自對整體性能的貢獻量。第二步,僅對上車體進行輕量化,設計增加新的約束條件:優化后的上、下車體對整體性能的貢獻量之比等于概念階段最優上、下車體對整體性能的貢獻量之比。第三步,同時優化上、下車體。平臺化車型輕量化設計案例如圖2所示。

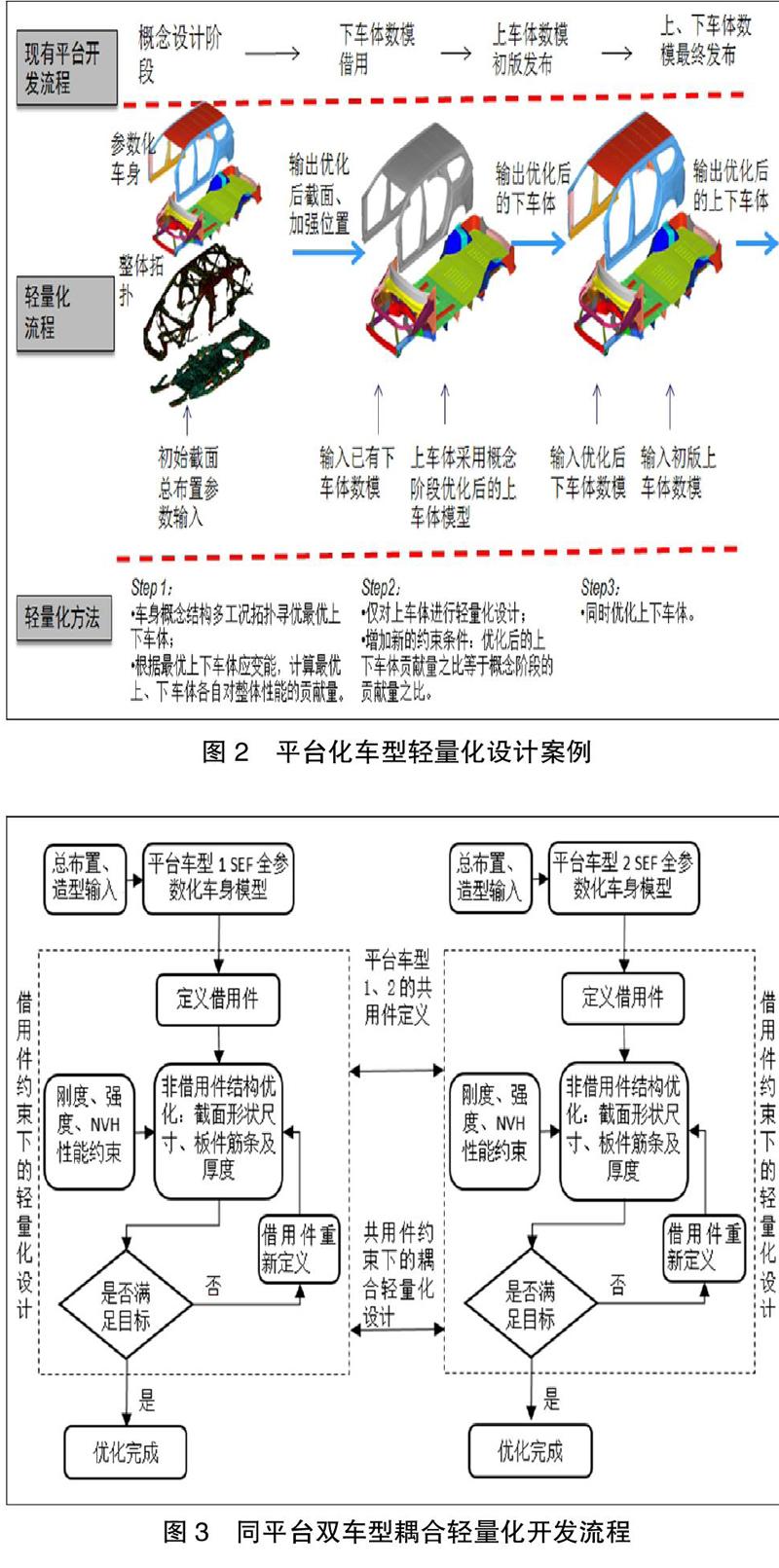

2 同平臺雙車型耦合輕量化開發流程

雙耦合平臺車型輕量化開發流程,適合共平臺雙車型同時開發,實現共用件數量最大化,以降低開發成本。應用策略包括平臺化共用件的借用或反借用,非共用件的零部件結構特征(加強板布置、搭接關系,筋條、開孔等)的參考借用,以縮短項目周期。同平臺雙車型耦合輕量化開發流程如圖3所示。

此流程主要基于汽車平臺化開發的概念設計階段,包括車型共用件、標準件的定義,并對這些結構件進行優化。在進行結構件優化設計的同時,還需要考慮不同車型件的約束問題及接口共用性問題,包括結構尺寸約束、結構性能約束等。最后引入全參數化的設計理念,提高優化迭代次數,縮短開發設計周期[7]。

3 結論

本文在現有常用汽車輕量化設計方法的基礎上,提出了一系列更符合工程實際應用的輕量化設計方法。針對平臺化單開發車型,在保證上、下車體對整體框架的貢獻率之比最優的基礎上,對上、下車體分別做輕量化設計,提出了符合現有車身數模數據發布流程體系的輕量化設計流程,針對平臺化雙車型開發,充分考慮到平臺的借用件及雙車型之間的共用件的雙耦合約束,提出了借用件和共用件雙耦合約束下的輕量化設計流程。

參 考 文 獻

[1]張彥,來新民,朱平,等.基于抗凹性的轎車零件的輕量化設計及耐撞性分析[J].機械設計與研究,2004,20(5):74-76.

[2]王磊,劉瑩,喬鑫.基于正向開發流程的車身輕量化設計[J].汽車工程學報,2015(6):461-465.

[3]Pederson CBW.Topology optimization design of cr-

ushed 2D-frames for desired energy absorption[J].Materials and Design,2003,24:177-182.

[4]Marklund PO,Nilsson L.Optimization of a car bo-

dy component subjected to side impact[J].Structural and Multi-disciplinary Optimization,2001,21(5):383-392.

[5]Yang RJ,Tho CH,Gu L.Recent Development in Multi-disciplinary Design Optimization of Vehicle Structures[Z].AIAA-2002-5606,2002.

[6]Kodiyalam S,Yang R J,Gu L.Multi-disciplinary d-

esign optimization of a vehicle system in a scalable,high performance computing environment[J].Structural and Multi-disciplinary Optimization,2004,

26(3-4):256-263.

[7]葉寶文,吳純福,陳東,等.車身平臺輕量化設計方法研究[J].汽車實用技術,2017(20):42-45.