響應面考察工藝條件對正丁烷芳構化的影響

曾武松,楊加可,魯玉瑩,陸江銀

(新疆大學 化學化工學院 石油天然氣精細化工教育部重點實驗室,新疆 烏魯木齊 830046)

苯、甲苯、二甲苯(BTX)是高辛烷值汽油摻合組分,同時也是重要的基礎化工原料,市場需求巨大。低碳烷烴芳構化是一種提高低碳烷烴附加值的有效方法[1]。在石油催化裂化和油田開采過程中,會產生大量的副產品正丁烷[2],對正丁烷進行轉化可生產具有高附加值的BTX。ZSM-5分子篩的孔徑與苯等芳烴產物的直徑相當,因此被廣泛用于低碳烷烴的芳構化過程。研究表明,Zn改性ZSM-5分子篩對于低碳烷烴脫氫及環化有更好的活性和選擇性[3-4]。研究者們對低碳烷烴芳構化的研究主要是通過單變量進行,忽略了變量間的相互關系。響應面分析法是一種實驗設計和數學建模綜合使用的方法,可用于確定各因素及其交互作用對響應值的影響,精確表述因素與響應值之間的關系[5-7]。通過建立連續變量曲面模型,對實驗影響因子及其相互作用進行評價,與正交實驗相比能更直觀地體現應變量值[8]。響應面法具有精度高、預測性好等優點,已經在眾多領域得到廣泛應用[9-10]。

本工作采用等體積浸漬法負載金屬Zn,以改性ZSM-5催化劑,通過氣相色譜對正丁烷在固定床反應器中的反應產物進行在線分析,得到BTX收率。通過Box-Behnken數學模型對三因素(氣態空速(GHSV)、金屬負載量和反應溫度)進行擬合,確定BTX收率與三因素的數量關系,并得到三者影響的強弱關系。

1 實驗部分

1.1 主要試劑

ZSM-5:硅鋁比為27,南開大學;硝酸鋅:分析純,天津市河東區紅巖試劑廠;高純氮氣:99.999%(φ),新疆鑫天意特種氣體公司;正丁烷:99%(w),成都科源氣體有限公司。

1.2 催化劑的制備

采用等體積浸漬法制備催化劑:將Zn負載到ZSM-5催化劑上,金屬負載量(w)為1%,2%,3%,4%,記為試樣Zn1,Zn2,Zn3,Zn4。浸漬法負載金屬后制得的催化劑常溫靜置6 h;烘箱60 ℃干燥6 h;馬弗爐升溫速率5 ℃/min,550℃焙燒6 h;壓片,制得40~60目成型催化劑。

1.3 分析測試

采用德國布魯克公司D8 ADVANCE型X射線衍射儀對催化劑的晶體結構進行表征;采用美國Micromeritics儀器公司ASAP 2020型全自動高壓物理吸附儀對催化劑比表面積和孔結構進行表征;采用天津先權儀器有限公司TP-5080型多用途吸附儀對催化劑酸性質進行表征;采用日本島津GC-2014C型氣相色譜進行試樣產物分析;采用日本Hitachi公司Z-2010型原子吸收儀定量分析催化劑中Zn元素含量。

1.4 催化劑的評價

正丁烷芳構化在固定床反應裝置(揚州興柳電器有限公司YDL型電加熱爐)上進行。采用連續固定床微分反應器(內徑6 mm,長400 mm)對催化劑性能進行評價。催化劑裝填量為0.300 g,反應壓力為常壓,進料m(n-C4H10)∶m(N2)=1∶1。反應過程中,對反應產物每隔30 min進行自動采樣,采用氣相色譜在線分析。正丁烷芳構化的主要產物包括甲烷、乙烯、乙烷、丙烯、丙烷、BTX及C9+產物(C9+產物含量極少,計算時可忽略不計)。分析結果采用碳平衡歸一化法進行處理。

2 結果與討論

2.1 催化劑表征結果

2.1.1 AAS表征結果

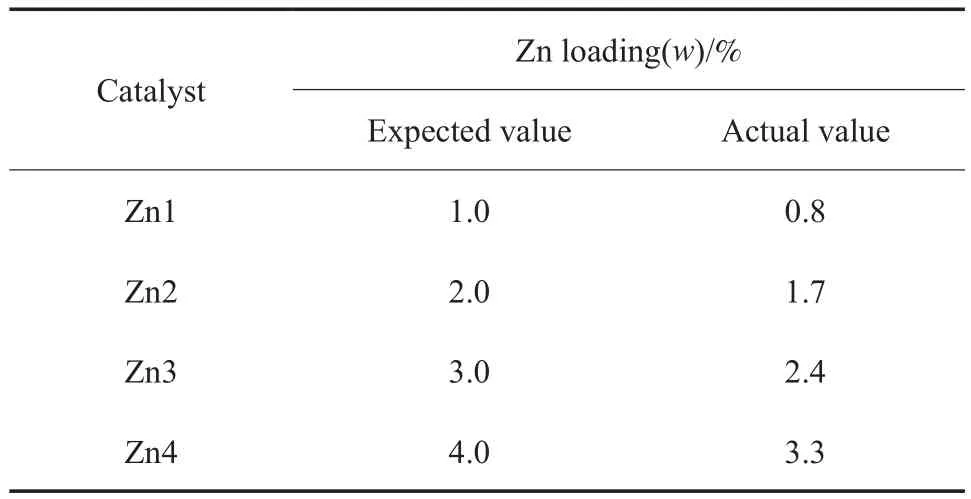

采用等體積浸漬法制備Zn負載量(w)為1%,2%,3%,4%的Zn/ZSM-5催化劑,催化劑的原子吸收光譜(AAS)數據如表1所示。由表1可知,金屬負載較好。

表1 Zn/ZSM-5催化劑的AAS數據Table 1 Atomic absorption spectroscopy data of Zn/ZSM-5 catalyst

2.1.2 XRD表征結果

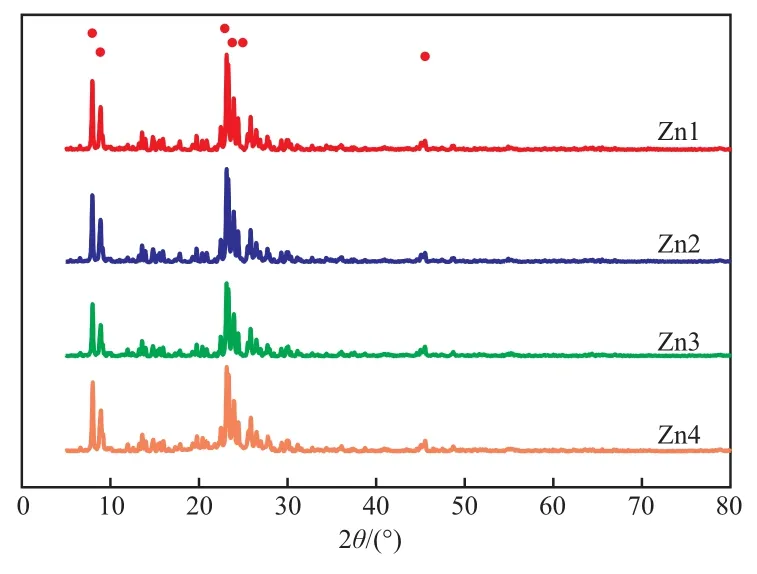

圖1為不同Zn負載量的Zn/ZSM-5催化劑的XRD譜圖。由圖1可知,催化劑試樣Zn1,Zn2,Zn3,Zn4均在 2θ=8.0°,8.9°,22.9°,23.9°,24.2°,45.4°附近出現ZSM-5分子篩的特征衍射峰[11],試樣的XRD譜圖與文獻中報道的典型ZSM-5分子篩的XRD譜圖基本一致[12-14],說明催化劑的晶體結構并未遭到破壞。此外,在考察的Zn含量范圍內并沒有發現ZnO的特征峰,表明Zn 物種分散良好[15]。

圖1 不同Zn負載量的Zn/ZSM-5催化劑的XRD譜圖Fig.1 XRD spectra of Zn/ZSM-5 catalysts with different Zn loading.

2.1.3 比表面積和孔結構表征結果

表2為Zn/ZSM-5催化劑的比表面積和孔結構參數。由表2可知,隨著Zn負載量的增加,催化劑的比表面積和微孔體積逐漸下降,呈現出規律性的變化,這可能是由于Zn物種分散于孔口或者進入分子篩孔道所致[16]。

表2 催化劑的織構性質Table 2 Structure properties of catalysts

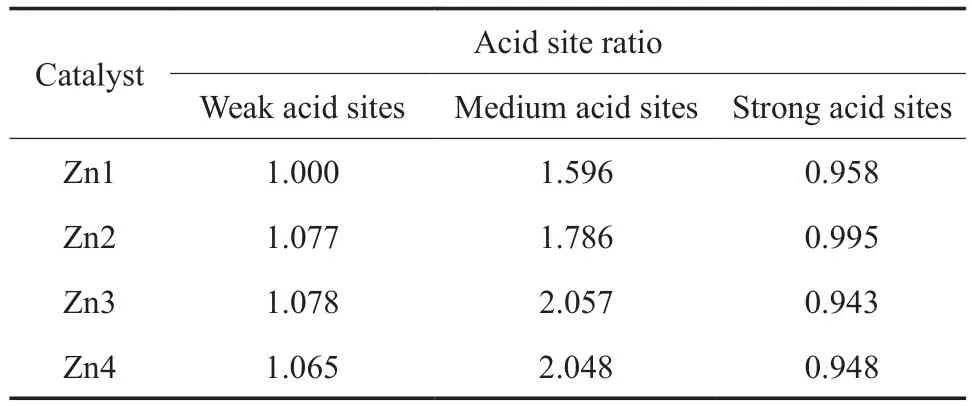

2.1.4 表面酸性表征結果

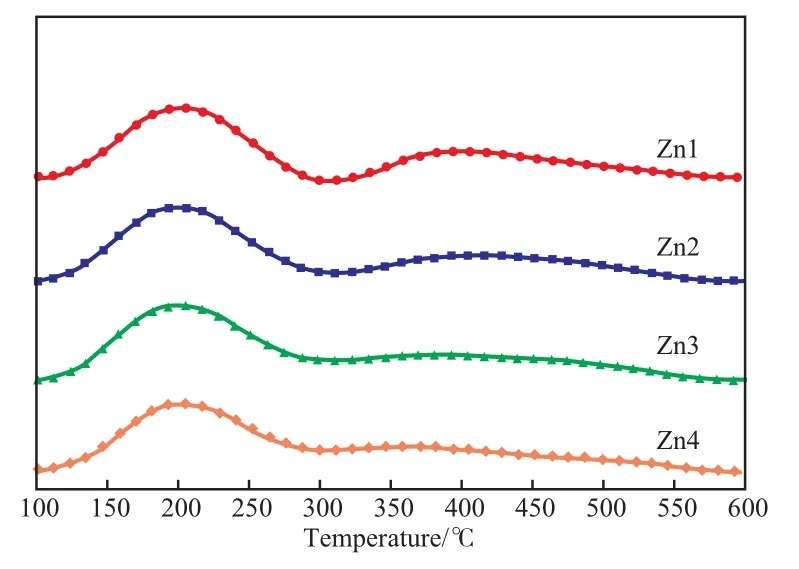

NH3-TPD峰的積分面積可以反映酸性位點的數量[17],適宜的酸性比例更有利于芳構化。分別將100~200 ℃,200~400 ℃,400~600 ℃定義為弱酸位,中強酸位和強酸位[18]。圖2為Zn/ZSM-5催化劑的NH3-TPD曲線。由圖2可知,Zn/ZSM-5催化劑是具有MFI結構雙峰特性的典型沸石[19]。

對圖2數據積分,根據面積比得到弱酸、中強酸和強酸的比例,結果見表3。由表3可知,中強酸位的比例隨著Zn負載量的增加而增加。

圖2 不同Zn負載量催化劑的NH3-TPD曲線Fig.2 NH3-TPD curves of catalysts with different Zn loading.

表3 不同Zn負載量催化劑的酸性位比例Table 3 Acid site ratio of the catalysts with different Zn loading

2.2 單因素實驗

考察了GHSV(A)、金屬負載量(B)和反應溫度(C)3個變量對于丁烷芳構化的影響。其中,GHSV為1 000~6 000 h-1,反應溫度為520~600 ℃,Zn負載量為1%(w)~4%(w),進行單因素考察,反應時間為2 h。

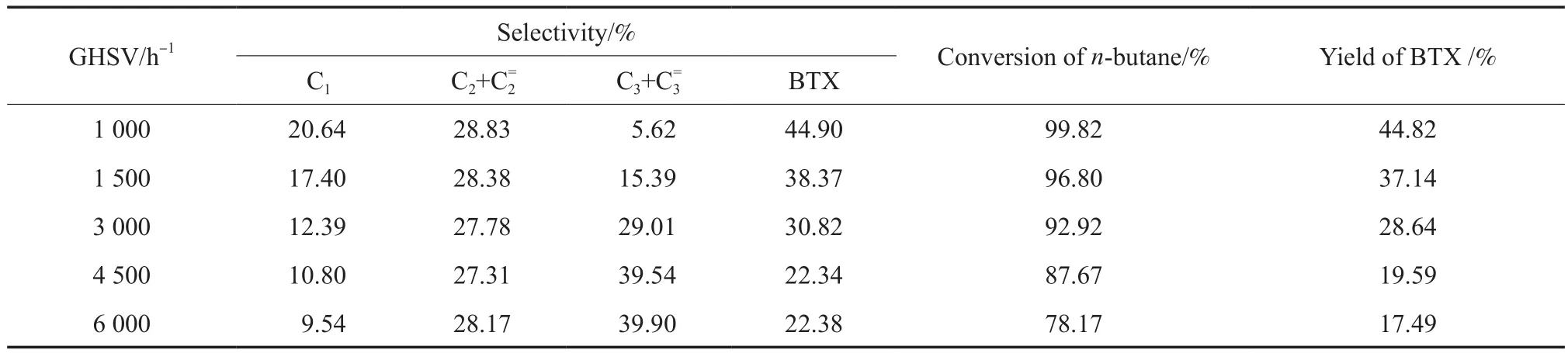

2.2.1 GHSV對BTX收率的影響

表4為GHSV對正丁烷芳構化的影響。

表4 GHSV對正丁烷芳構化的影響Table 4 Effect of GHSV on aromatization of n-butane

由表4可知,隨著GHSV增加,反應物在催化劑表面的停留時間縮短,BTX收率逐漸降低。因此,選擇GHSV=1 500,3 000,4 500 h-1為響應面考察范圍。

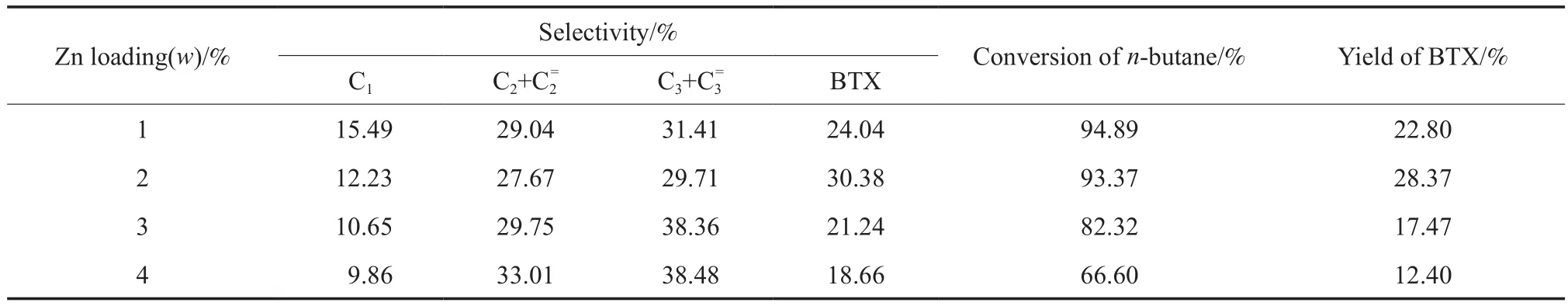

2.2.2 Zn負載量對BTX收率的影響

表5為不同Zn負載量對正丁烷芳構化的影響。由表5可知,BTX選擇性和收率隨著Zn負載量的增大先增加后減少。在Zn負載量為2%(w)時,BTX選擇性和收率達到最大,這可能是因為此時Zn/ZSM-5催化劑具有最適宜的酸性比例。因此,確定Zn負載量1%(w),2%(w),3%(w)為響應面考察范圍。

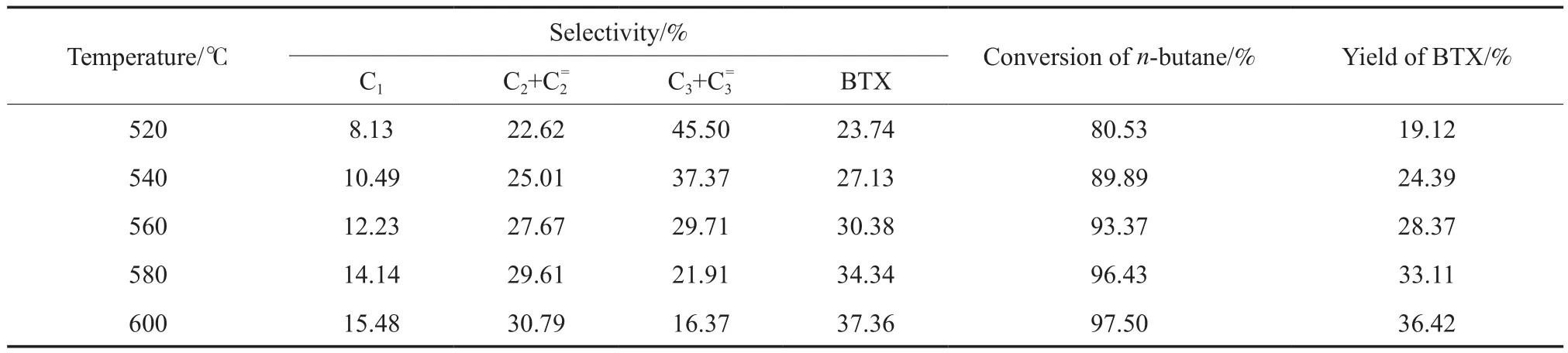

2.2.3 反應溫度對BTX收率的影響

表6為不同反應溫度對正丁烷芳構化的影響。由表6可知,目標產物BTX的收率隨溫度的升高而升高,這是由于正丁烷芳構化過程是吸熱過程[20]。選擇反應溫度540,560,580 ℃為響應面考察范圍。

表5 Zn負載量對正丁烷芳構化的影響Table 5 Effect of Zn loading on n-butane aromatization

表6 反應溫度對正丁烷芳構化的影響Table 6 Effect of reaction temperature on n-butane aromatization

2.3 響應面實驗優化設計

2.3.1 響應面實驗因素水平的選取

綜合單因素實驗結果,使用Design-Expert 8.0軟件,采用Box-Behnken模型,以A,B,C為響應變量,BTX收率(D)為響應值進行三因素三水平實驗設計,實驗因素與水平如表7所示。

表7 響應面三因素三水平實驗設計Table 7 Experimental design of three factor and three levels of response surface method

2.3.2 以芳烴收率為響應值的工藝條件

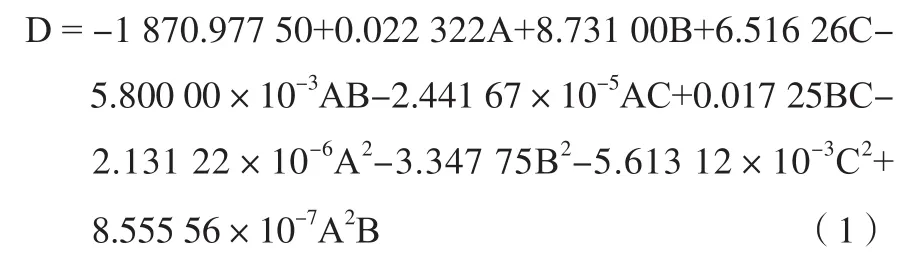

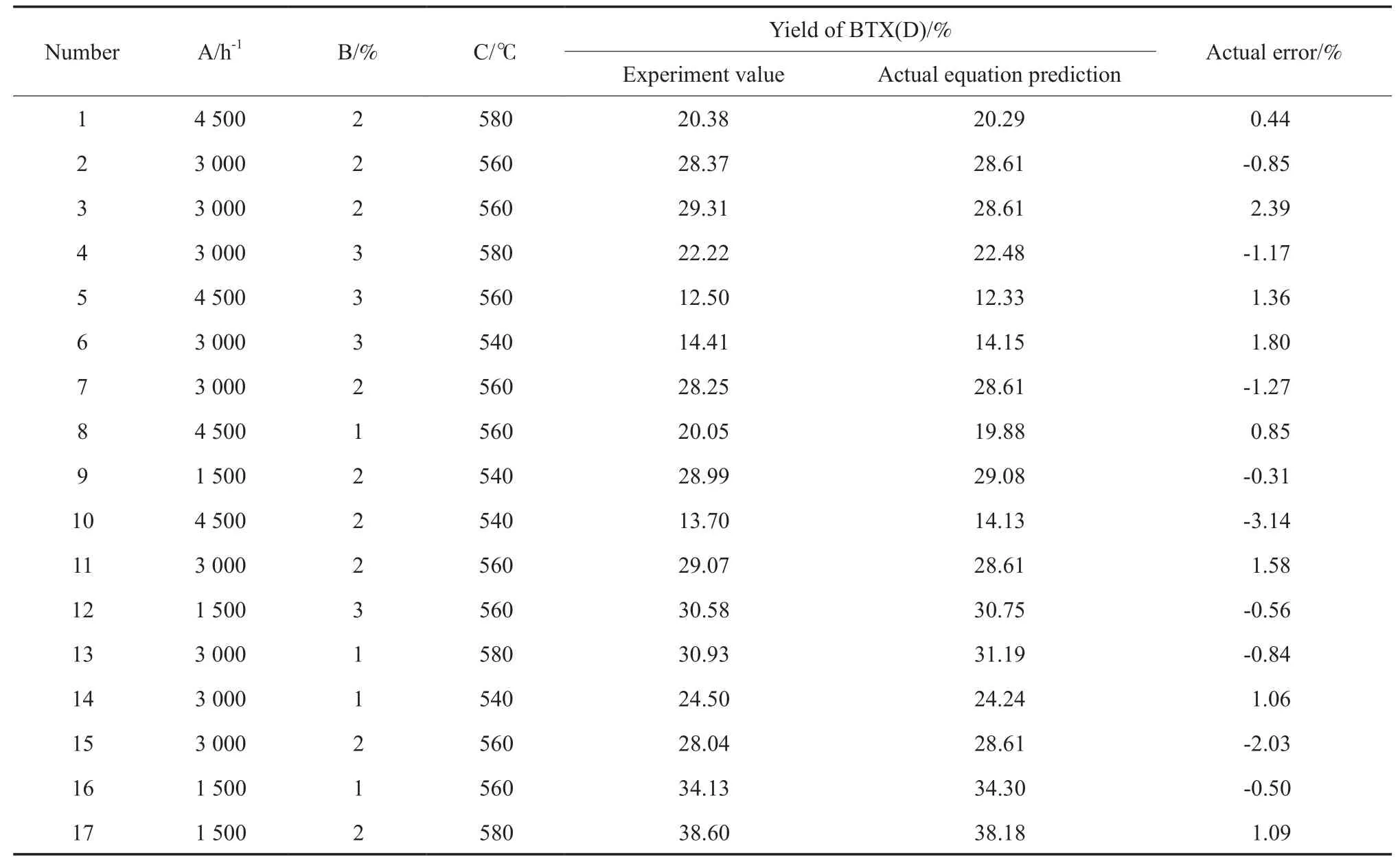

以A,B,C為響應變量,反應時間2 h,D為響應值,開展正丁烷芳構化實驗,結果見表8,其中5個中心點重復實驗,用來估計純實驗誤差。采用響應面Design-Expert 8.0分析軟件對表8中數據進行了多元回歸分析,手動去除不顯著項A2C,同時為得到實際因素的計算方程,保留AC,建立三元三次響應面模型,實際因素計算的最終方程見式(1)。

由表8可知,17組實驗中只有3組實驗條件的D低于20%,其余14組均高于20%,其中4組高于30%。實驗值與回歸所得的實際方程的預測值的誤差范圍為-3.14%~2.39%。實驗得到三因素條件下D實際值與預測值的偏離程度[21]。該模型失擬項(P=0.380 8)不顯著,說明未知因素對實驗結果干擾很小。回歸模型的決定系數R2=0.997 7,表明預測值與實驗值之間相關性良好,校正決定系數Radj=0.993 9。變異系數(CV值2.24%)較低,可見實驗有良好的穩定性。

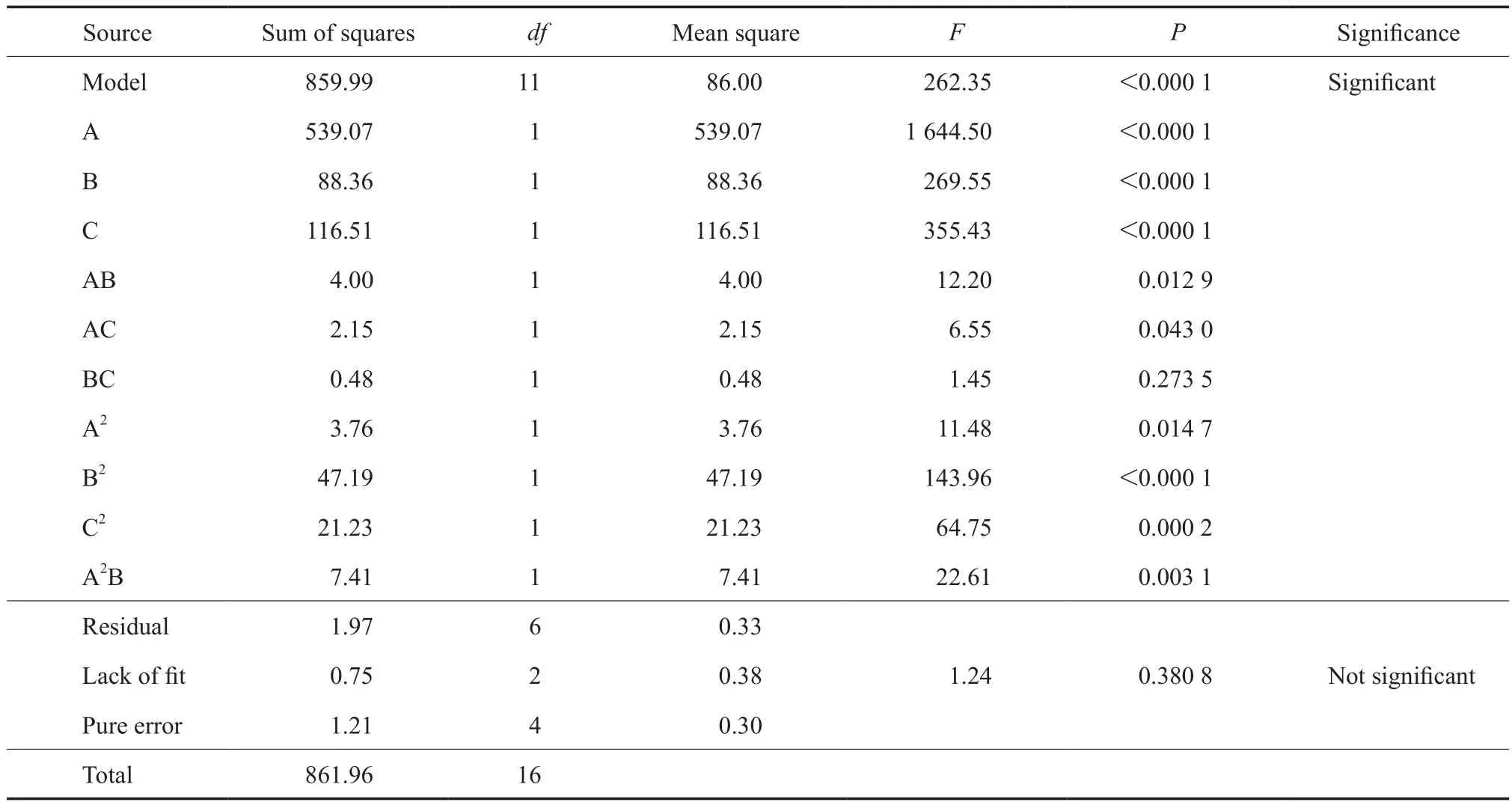

圖9為回歸方程方差分析。

表8 Box-Behnken實驗設計與結果Table 8 Box-Behnken response surface experimental design and results

表9 回歸方程方差分析Table 9 Analysis of variance of the regression equation

由表9可知,模型的F=262.35,其中P<0.000 1,表明模型高度顯著,可信度好[9,22]。A,B,C三個因素是影響顯著的模型項(P<0.05)。P越小、F越大,表明該因素影響越顯著。在實驗選取的變量范圍內,三個因素的顯著順序由大到小為:A>C>B。

2.3.3 響應面模型分析

當P<0.05時,表示該指標顯著[23],表明回歸方程描述各因子與響應值之間的關系時,應變與所有自變量之間的線性關系顯著,即這種實驗方法是可靠的;當P>0.05時,表明回歸模型正確[7]。由表9還可知,各因素中A,B,C,B2因素對D有極顯著的影響(P<0.000 1),A2,C2,A2B對D有顯著的影響(P<0.05)。AB,AC因素之間存在顯著交互作用(P<0.05)。

做AB,AC,BC對D影響的等高線和響應面(其他變量保持在0水平),可直觀看出各因素對D影響的變化趨勢,結果如圖3所示。等高線越密集、擬合曲面坡度越大說明該因素的影響越顯著[24]。分析圖3分別可得三因素對D的影響:A對D的影響大于C對D的影響,C對D影響大于B對D的影響,這與各因素對D的影響排序統計結果相符。

圖3 C和A(a1,b1)、C和B(a2,b2)、 A和B(a3,b3)交互作用對D的影響的等高線及響應面Fig.3 Contour map and response surface map of the interaction between C and A(a1,b1),C and B(a2,b2),A and B(a3,b3) on D.

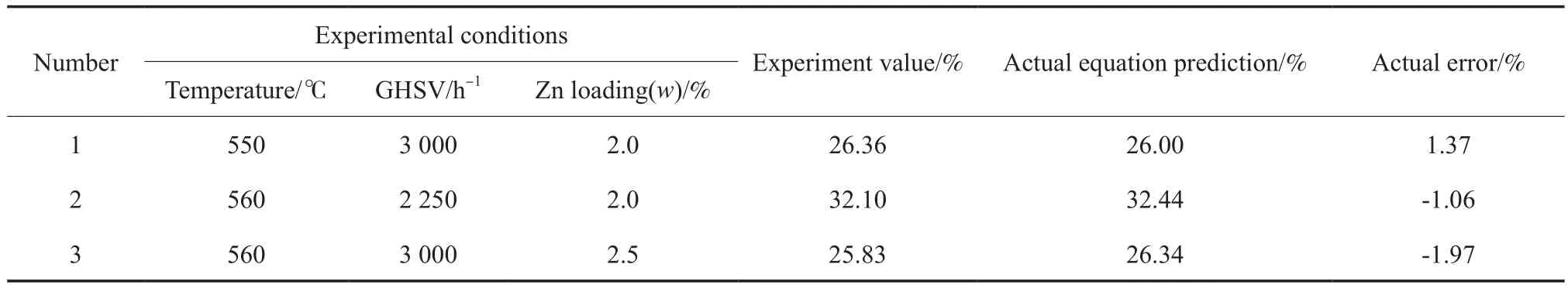

2.3.4 工藝條件的預測及驗證

采用Design-Expert 8.0軟件對模型進行典型性分析,得到三個變量之間的相互關系。在選取的變量范圍內,通過實測值與預測值進行比較,來驗證數學模型的正確性。實驗值與預測值如表10所示。由表10可知,在所選取的3個實驗條件下,實驗值與預測值有一定的誤差,但誤差較小(<5%)。因此,在選取工藝參數的變量范圍之內,通過軟件回歸的三變量之間的方程具有一定指導意義。

表10 實驗值與預測值Table 10 Experimental and predicted values

3 結論

1)采用三元三次響應面模型,實際因素計算的最終方程式為:D=-1 870.977 50+0.022 322A+8.731 00B+6.516 26C-5.800 00×10-3AB-2.441 67×10-5AC+0.017 25BC-2.131 22×10-6A2-3.347 75B2-5.613 12×10-3C2+8.555 56×10-7A2B。在實驗所選取的范圍內,D的實驗值與用Box-Behnken數學模型建立的回歸方程計算得出的預測值具有較好的一致性。

2)在實驗選取的變量范圍內,三因素的顯著順序由大到小為:A>C>B。