某機高速齒輪箱殼體型砂多余物檢查與控制

宋靜 劉瑜 暢小戶

摘 要:本文通過對某機高速齒輪箱前、后殼體在生產裝配現場出現盲腔部位存在的型砂、多余物、顏色異常問題,通過原因分析,采取生產過程控制措施、檢驗控制措施,統一供需雙方檢驗方法、缺陷判定方法,有效發現多余物型砂問題,采取有效的清理方法,避免不合格品流入生產現場。

關鍵詞:齒箱殼體;內部盲腔;型砂多余物

某發動機在試車時,滑油系統發生反復報警,發動機進行分解后對該發動機所有鑄件類數十種零件進行了檢查,檢查發現報警原因為:外購鑄件高速齒輪箱前、后殼體盲腔部位存在殘余型砂多余物問題,造成齒輪和軸承的異常磨損,堵塞滑油系統。

高速齒輪箱前、后殼體零件復雜,內部盲腔部位較多,部分盲腔部位較深,存有殘余型砂多余物,會對發動機滑油系統零組件的正常工作產生極大的影響,對發動機滑油系統有關零組件的潔凈程度產生影響,從而決定著發動機運行時滑油的清潔度,進而影響滑油系統和其他需潤滑構件的安全可靠性。

一、高速齒箱殼體內部盲腔局部型砂多余物原因分析

高速齒輪箱前、后殼體采用砂型鑄造工藝,由于鑄件內腔復雜、模具結構的復雜,技術難度高,生產工藝采用多個型芯構成鑄件內腔,手工操作時部分位置型砂存在填不實,緊實度不夠,局部傷損的現象,致使鑄件澆注后局部產生型砂多余物問題。

二、采取的改進控制措施

1.生產過程中采取的措施

通過與供應商進行問題反饋,質量技術交流,供應商制定了《鎂合金鑄件盲腔型砂清理檢查典型工藝規程》,工藝規程詳細規定了鑄件生產和交付中盲腔型砂清理的流程采用五道工序:第一,將鑄件進行機械震動除砂;第二,將鑄件進行壓力吹砂;第三,將鑄件進行酸洗清理;第四,將鑄件經過熱處理高溫去除殘余的型砂;第五,采用工具和高壓水疏通去除型。經過上述五道工序的清理去除,盲腔部位型砂多數基本已祛除。

經對實物進行檢查,發現仍存在內部盲腔局部分散狀態型砂未脫落,經過對該類情況進行分析,發現金屬液已牢固包裹住型砂,對后期使用中脫落的可能性較小,見型砂的檢查驗證結果分析。

2.型砂的檢查驗證結果分析

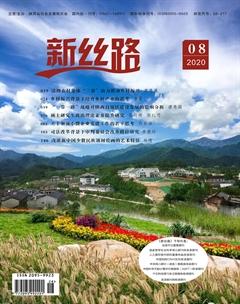

型砂為多邊形結構,由于緊實度不夠,金屬液滲入砂粒之間形成機械粘砂,當砂粒被金屬液包裹后,粘附的大塊團狀和片狀態的型砂可通過機械和手工等方法清除,分散狀態的型砂會因砂粒多邊形形狀結構而鑲嵌在鑄件表面難以清除,見圖1,未牢固鑲嵌的型砂經過多次清理是不存在的。

3.對無法去除的殘余型砂的穩定性驗證

為驗證鑄件使用狀態中鑲嵌砂粒是否存在脫落的可能性,將檢查符合標準規定的鑄件進行解剖,在鑄件局部存在分散狀態夾砂的位置,使用硝酸液體進行浸泡試驗后進行檢查,分散狀態夾砂仍未脫落,從而驗證分散狀態的砂粒對后期使用不會脫落造成影響。

4.制定檢驗控制措施

從現行標準的檢驗方法下手,通過對檢驗方法的改進及時發現殘余多余物的問題。編制高速齒輪箱前、后殼體鑄件專用檢驗指導書,以圖片形式標明內部盲腔檢查部位,采用目視和內窺鏡儀器、鋼棒尺套白紗手套轉動檢查等檢查方式相結合對鑄件內部盲腔多余物進行檢查和判定。

檢查方法一:用目視和內窺鏡儀器對殼體鑄件盲腔部位多余物進行檢查。[1]

檢查方法二:戴白紗手套摳觸盲腔位置,對無法觸摸到底的拐角用15mm長,Φ5mm鋼棒尺套白紗手套轉動檢查,如粘有砂粒,則用檢查方式一進行判定。

檢查方法三:當用內窺鏡儀器對殼體鑄件盲腔部位檢查時,若內腔深度較淺,不存在彎曲現象的,因內窺鏡有放大作用,有時對型砂判斷不夠準確,可使用手電進行打光,利用小鏡子進行反射的原理,對是否為型砂多余物進行判別。

在實際檢查過程中,可以根據零件的結構使用上述三種方法之一進行檢查,也可以將三種方法相結合進行有效快速檢查。

三、內窺鏡的選擇與檢驗方法

1.儀器的選擇

經對高速齒輪箱前殼體、高速齒輪箱后殼體零件進行分析,該零件存在較多盲腔再加上盲腔結構相對復雜,為了最大程度達到驗收目的,在儀器的選用上需最大程度選用探頭可彎曲,其彎曲角度大于90o的工業內窺鏡并且具有截圖與存儲功能。[2]內窺鏡至少應具備以下要求:柔性探頭直徑:≤Ф8㎜、彎曲度≥90°、圖片像素≥30萬、LED照明方式。

2.內窺鏡檢驗方法

在檢測過程中,首先將內窺鏡探頭伸入鑄件盲腔最近的孔中,觀測孔中結構。通過旋轉探頭與探頭連接的傳輸線找到合適的角度,然后將探頭由近及遠觸及盲腔表面,待成像清楚后目視觀察顯示屏。在觀測時通過調整探頭與觀測目標的距離來判斷型砂的大小,從而給出正確結論。如果發現較明顯狀型砂可通過內窺鏡對目標進行拍照并存儲作為檢驗依據。

四、統一型砂多余物判定標準

在檢查過程中,通過多次技術溝通,對檢驗方法進行改進和明確,收集缺陷判定圖片,對供需雙方的檢驗方法、缺陷判定標準進行統一,便于及時準確的發現和判別多余物型砂問題,針對存在問題采用有效的改進措施。

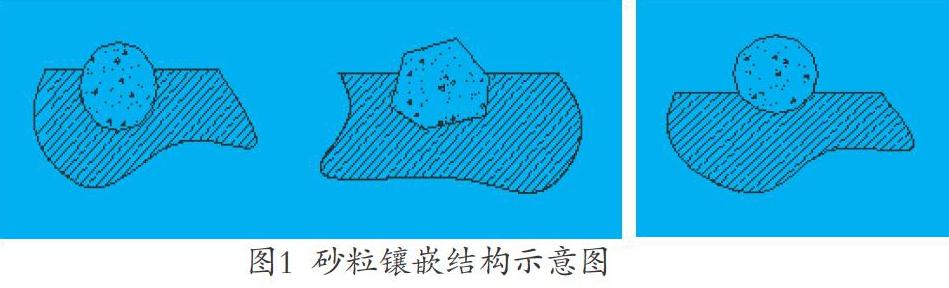

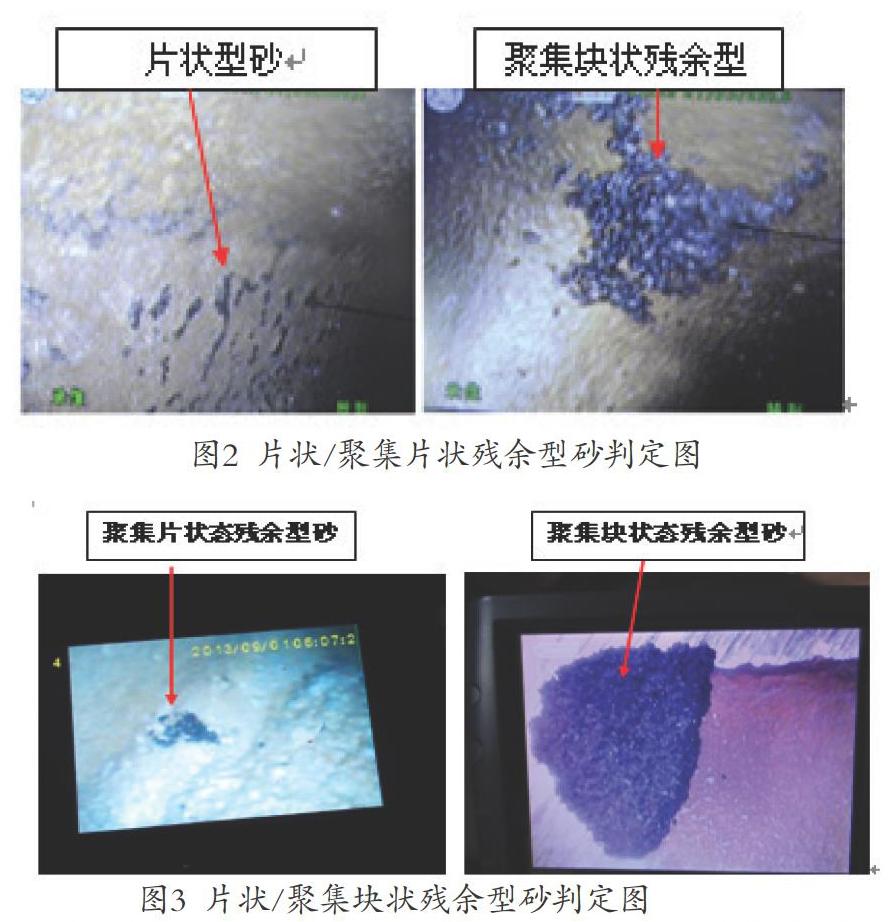

用工業內窺鏡目視檢查鑄件內部結構盲腔位置,圖2、圖3所示片狀、聚集片狀、塊狀殘余型砂均為不允許情況。

鑄件經清理后,用工業內窺鏡目視檢查鑄件內部結構盲腔位置,允許存在如圖4所示聚集片狀態、塊狀態殘余型砂。

通過對檢驗方法的改進、統一供需雙方檢測、判定標準,及時發現鑄件存在的多余物型砂問題,及時型砂多余物進行清理或返修,該問題得到了有效控制,杜絕了不合格品流入生產現場。

五、結論

1.對高速齒箱前殼體、高速齒輪箱后殼體型砂多余物問題進行分析,在生產過程中采取有效控制措施。

2.對型砂的檢查驗證結果進行分析,未牢固鑲嵌的型砂經過多次清理可以清理干凈,不會對后期使用造成影響。

3.對無法去除的殘余型砂的穩定性驗證進行驗證,得出分散狀態的型砂會因砂粒多邊形形狀結構而鑲嵌在鑄件表面難以清除,得出分散狀態的砂粒在后期使用不會脫落,不會對后期使用造成影響。

4.通過與對生產過程、檢驗方法進行改進,對檢驗方法進行摸索和明確,收集缺陷判定圖片,統一型砂多余物檢查方法和判定標準。

5.采取多余物控制措施,及時準確發現復雜鑄件內部盲腔型砂多余物問題,進行返修處理和清理,預防不合格發放到生產現場。

參考文獻:

[1]航天產品多余物預防和控制,QJ2850A-2011

[2]鎂合金鑄件盲腔殘余型砂檢驗方法及驗收標準,Q/20GA-C052