一種具有越障功能爬桿機器人的設計*

李詩朕,周揚理,王國棟,丁 睿,賀連升

(中國石油大學勝利學院機械與控制工程學院,山東東營 257000)

0 引言

在現代生活中,電纜網絡分布已覆蓋全球各個地方,而高空檢修作業也在不斷增加。檢修工人攀爬到電線桿上方檢修線路,環境惡劣,危險性極高,容易發生意外事故。而爬桿機器人可以代替人工,方便高效地完成高空線路檢修作業。爬桿機器人在城市桿狀建筑清潔、路燈檢修等方面也起到了重要的作用,因此國內眾多學者對此開展研究。

目前爬桿機器人研究相對比較成熟,如浙江工業大學陳國達等[1]從機器人工況環境和國內外研究現狀出發,將爬桿機器人分為滾動式爬桿機器人、夾持式爬桿機器人、仿生式爬桿機器人、吸附式爬桿機器人4類,對現有爬桿機器人進行了準確分析。江南大學的李楠等[2]研制的適應不同導軌直徑的多姿態爬桿機器人,是一種滾動式爬桿機器人;北京航空航天大學的王揚等[3]使用氣缸設計了一種輪式攀爬機器人;國網浙江新昌縣供電公司的任新新等[4]研制了純機械結構的夾持式爬桿機器人;哈爾濱石油學院的王妍瑋[5]設計了水泥桿攀爬機器人;李晨景等[6]設計了利用雙作用氣缸為主要執行元件的新型氣動驅動機器人;浙江工業大學徐生等[7]提出了一種以氣壓驅動的蠕動爬桿機器人;太原理工大學岳一領等[8]設計的一種具有變形機構和自適應性的多功能攀爬機器人等。這些機器人結構復雜,操作困難,且均無法跨越障礙物,攜帶任何檢修設備。

為了克服機器人無法越障、攜帶檢修設備等問題,通過機械結構與控制器控制相互配合,設計了一種具有越障功能的爬桿機器人。

1 設計要求

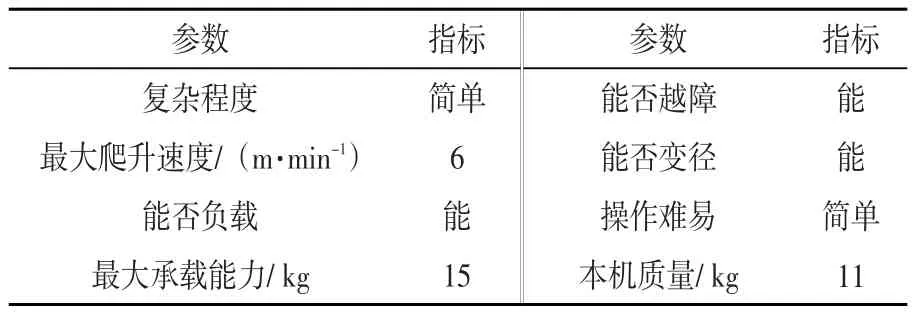

爬桿機器人設計要求如表1所示。

表1 設計要求

2 工作原理

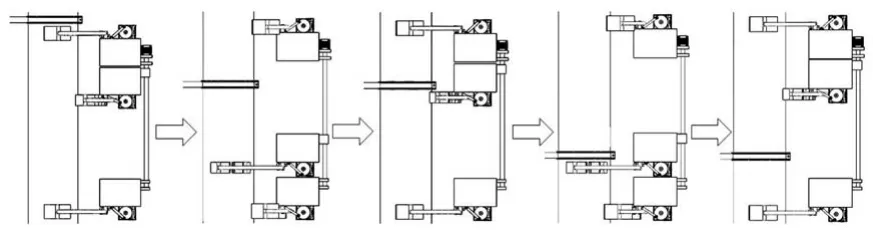

當爬桿機器人爬升過程中探測到障礙物時,爬桿機器人切換到越障模式。

首先,上、下部分夾緊裝置保持夾緊狀態,中部夾緊裝置松開,上升一定距離;然后,中部夾緊裝置夾緊,上、下部分夾緊裝置同時松開,上升一段距離;之后,由上、下部分夾緊裝置夾緊,中部夾緊裝置松開,上升一段距離;隨后,中部夾緊裝置夾緊,上、下部分夾緊裝置松開,上升一段距離;最后,上、下部分夾緊裝置夾緊,中部夾緊裝置松開,上升一段距離。重復此動作,實現爬升越障功能。具體操作流程如圖1所示。

圖1 越障動作示意圖

3 結構設計

爬桿機器人由上部夾緊裝置、中部夾緊裝置、下部夾緊裝置、爬升裝置組成。結構如圖2所示。

圖2 越障爬桿機器人整機模型

通過上、中、下三個部分夾緊裝置的交替夾緊、張開動作,爬桿機器人實現整體爬升。當上部夾緊裝置上端傳感器探測到障礙物時,爬升機器人切換到越障模式。此時,夾緊爪張開幅度變大,上、中、下三個部分夾緊裝置依次越過障礙物。

3.1 夾緊裝置

夾緊裝置分為上部夾緊裝置、中部夾緊裝置和下部夾緊裝置部分。夾緊裝置由支撐框架、步進電機、蝸輪蝸桿減速器、連桿機構、夾緊手臂、夾緊手爪等組成。夾緊裝置結構如圖3所示。其中中部夾緊裝置含有第二夾緊手臂和4個夾緊手爪,結構如圖4所示。在步進電機作用下,通過減速器帶動曲柄連桿機構實現夾緊手爪的夾緊或松開。

圖3 夾緊裝置結構示意圖

圖4 中部夾緊裝置

夾緊手爪包括夾緊爪和橡膠墊,為增大夾緊手爪與桿體的摩擦力,將手爪設計為曲面狀,內凹一面固定橡膠墊。為確定夾緊力,保證夾持穩定性,安裝壓力傳感器,實時反饋夾緊力。

機械手臂有效張開直徑為530 mm,可跨越障礙物的橫向尺寸為110 mm,采用橡膠作為夾持提供摩擦力,摩擦因數約為0.64,最大提供250 N摩擦力,整機質量為11 kg,可搭載檢修設備,最大承載能力15 kg。

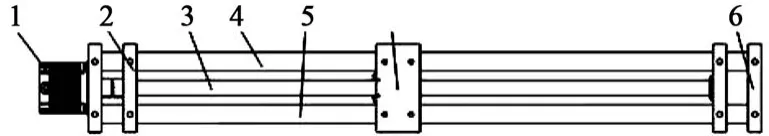

3.2 爬升裝置

為了簡單、高效的跨越障礙物,在上、中、下三部分夾緊裝置相互配合工作下,設計了爬升裝置。

爬升裝置結構采用雙光軸滾珠絲杠結構,由步進電機、導向桿、絲桿、上部連接塊、中部連接塊、下部連接塊等組成。結構如圖5所示,通過三部分夾緊裝置與之連接,相互協調、配合,從而完成爬升越障功能。

圖5 爬升裝置

爬桿機器人爬升速度最大約為6 m/min,跨越障礙物最大縱向跨度為0.4 m,較人工爬桿效率高。

4 控制程序設計

越障爬桿機器人運動主要是控制夾緊裝置與爬升裝置的電機正反轉,通過兩者相互協調、配合實現爬升與越障功能。控制功能流程圖如圖6所示。

圖6 控制功能圖

5 關鍵部件有限元分析

5.1 夾緊裝置

將夾緊裝置本體在SolidWorks軟件中建模并對模型進行簡化,由SolidWorks Simulation進行靜應力有限元分析。夾緊裝置采用45號鋼材質,許用應力120 MPa(考慮安全系數)使用默認網格劃分。施加條件時,將夾緊裝置箱體固定,夾緊爪與桿狀物體配合固定。對導向塊施加向后的拉力,使夾緊爪夾緊。完成后提交作業,最終獲得上下部分應力分析圖如圖7所示,位移分析圖如圖8所示,中間部分應力分析圖如圖9所示,位移分析圖如圖10所示。

圖7 上、下部分-應力

圖8 上、下部分-位移

由分析結果可知,兩種夾緊裝置機械手爪中部全部出現應力集中現象,并且發生形變。上、下部分夾緊裝置機械手爪的最大位移量1.431×10-3mm,最大應力5.513 MPa;中部夾緊裝置機械手爪的最大位移量1.225×10-3mm,最大應力4.027 MPa。在此夾持過程中機械手爪的最大應力、應變以及變形量等全部都在計算范圍內。因此,此夾緊裝置符合作業要求。

圖9 中間部分-應力

圖10 中間部分-位移

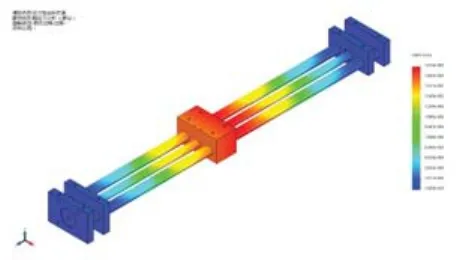

5.2 爬升裝置

將爬升裝置本體在SolidWorks軟件中建模并對模型進行簡化,由SolidWorks Simulation進行靜應力有限元分析。爬升裝置采用45號鋼材質,許用應力120 MPa(考慮安全系數)使用默認網格劃分。施加條件時,將夾緊裝置上下部分連接塊固定。對中部連接塊施加向上與向外的面載荷。隨后提交作業,最終獲得爬升裝置應力分析圖如圖11所示,位移分析圖如圖12所示。

圖11 爬升裝置-應力

圖12 爬升裝置-位移

由分析結果可知,由于上、下兩部分夾緊桿狀物體表面,中部夾緊裝置松開,應力相對集中于中部連接塊與雙光桿、絲桿的接觸位置,并且發生形變。爬升裝置最大位移量1.813×10-2mm,最大應力8.13 MPa。在此爬升過程中雙光桿、絲桿的最大應力、應變和變形量等都在計算范圍內,因此爬升裝置符合作業要求。

6 結束語

本文設計的爬桿機器人,其主要功能是可靠地攜帶相關檢修設備,克服重力作用依附于電線桿等桿狀物表面進行爬升并跨越其表面障礙物,能夠代替人工安全、高效、低成本地完成檢修、維護等任務,有效預防意外事故的發生。爬桿機器人的使用消除了人工維護的潛在風險,改善了工人的勞動環境。而且低耗能、綠色環保符合國家標準,符合可持續發展理念。