一起液化石油氣鋼瓶爆炸事故原因技術分析

楊鳳琦,王文,李淑娟,丁憲振,叢曉,

1.山東省特種設備檢驗研究院有限公司(山東 濟南 250101)

2.龍口市市場監督管理局(山東 龍口 265700)

液化石油氣是原油蒸餾或其他石油加工過程中所得到的各類烴類化合物,包括丙烷、丙烯、丁烷、丁二烯、異丁烯等,經加壓降溫并添加一定量的硫化物成為一種帶有明顯臭味的無色透明液體。其閃點低,引燃能力小,爆炸下限低,具有燃燒速度快,火焰溫度高、易發生爆炸、復爆危險性大等特點[1-3]。作為燃料的液化石油氣,盛裝在制造、使用、維修保養等方面存在安全質量問題的鋼瓶中,在使用過程中容易引起鋼瓶破裂,液化石油氣泄漏、擴散,引發火災爆炸事故,造成人員傷亡及財產損失[4-5]。

1 事故概述

2018年12月,某餐館一液化石油氣鋼瓶在使用過程中發生爆炸起火,造成人員傷亡及財產損失。據現場調查,現場只發生一次爆炸,爆炸前未見起火,爆炸后鋼瓶被炸到距原來放置鋼瓶位置5 m左右,爆炸現場有明顯爆炸燃燒的痕跡。

經調查,鋼瓶無任何出廠資料及使用技術資料,鋼瓶主體材料牌號不明,規格為Φ314 mm×3 mm,充裝介質為液化石油氣,鋼瓶充裝時間為2018年12月28日19時許;鋼瓶充裝量15 kg;發生爆炸時間為2018年12月29日13:30分左右,現場人員表示該事故鋼瓶已經開始使用。

2 宏觀檢查

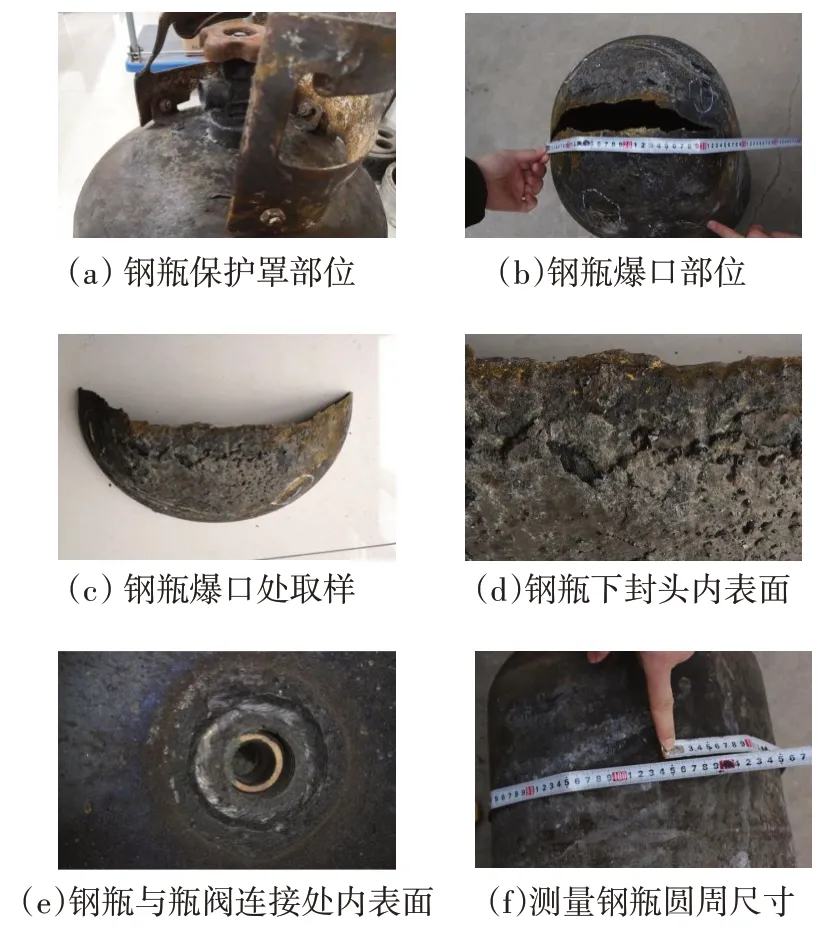

經宏觀檢查可見鋼瓶保護罩結構為螺紋連接到鋼瓶本體結構,如圖1(a)所示,鋼瓶整體有過火痕跡,下封頭中心部位存在一塑性爆口,爆口張開長約350 mm,最大張口處寬約40 mm,且最大張口處壁厚最薄,判斷此處為初始爆口,此處斷面與下封頭原始表面大致呈45°,屬于典型的韌性斷口;鋼瓶下封頭外表面存在大量垢狀物及腐蝕產物,爆口附近去除垢狀物及腐蝕產物的區域可見大量密集腐蝕坑;解剖鋼瓶后發現鋼瓶內表面無明顯腐蝕,密封處結構未發生破壞,如圖1(b)—(e)所示。

圖1 鋼瓶外觀及爆口形貌

爆炸鋼瓶中部環焊縫上側緊貼焊縫處測得該鋼瓶周長約為1 040 mm(外徑約為331 mm),如圖1(f)所示。下封頭未塑性變形腐蝕處厚度測量平均值為2.10 mm,小于鋼瓶設計壁厚。不考慮鋼瓶中部及上部的不圓度,筒體下部目視可見較明顯的脹粗,由于中部環焊縫的拘束作用,鋼瓶筒體端部脹粗嚴重而中部較輕。同時,鋼瓶底座、下封頭及筒體下側端部變形,不再保持圓形截面。鋼瓶底座與下封頭通過近似均布的三處角焊縫連接,且張口最大、壁厚最薄的初始爆口位于三處焊接部位的中間區域。

3 理化檢驗

3.1 化學成分分析

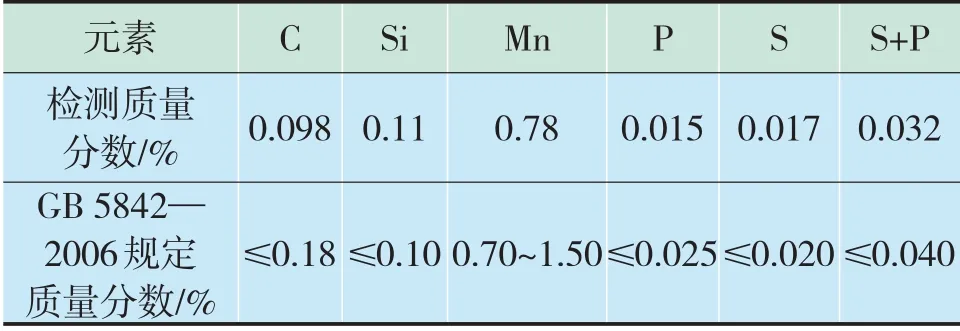

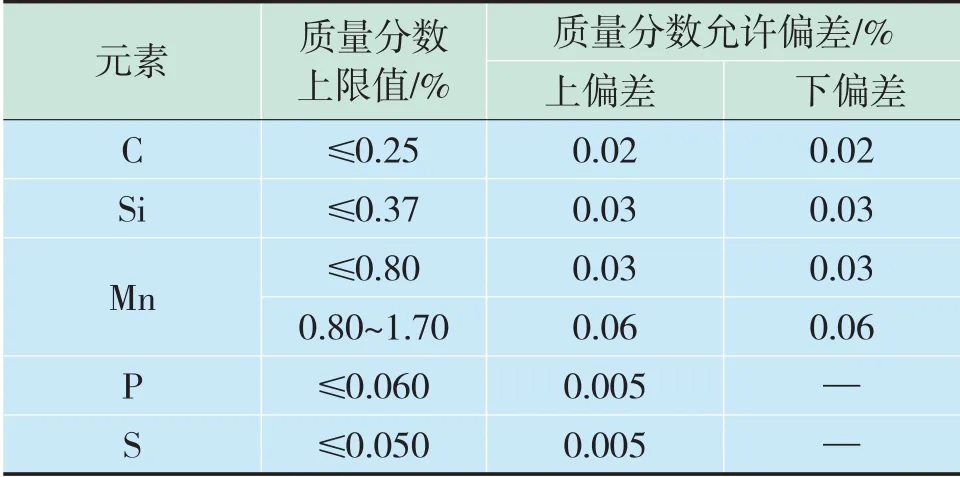

從爆炸鋼瓶下封頭處取樣,按照標準GB/T 4336—2016《碳素鋼和中低合金鋼火花源原子發射光譜分析方法(常規法)》對其進行光譜分析,檢測結果見表1,其中硅元素含量超過標準要求,但在標準GB/T 222—2006《鋼的成品化學成分允許偏差》[6]要求的測量偏差允許范圍內,結果見表2。元素含量檢測結果符合材料標準GB 5842-2006《液化石油氣鋼瓶》的規定[7]。

表1 爆炸鋼瓶化學成分

表2 化學成分允許偏差

3.2 金相檢測

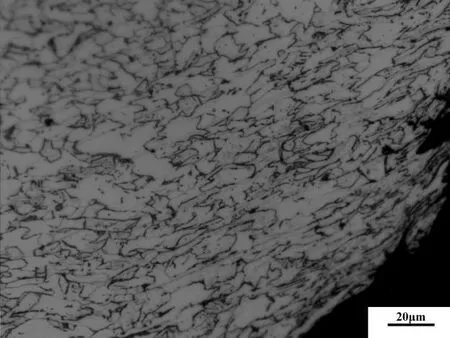

從初始爆口對應部位及正常部位取樣,對垂直及平行于斷口方向的截面進行金相檢驗,如圖2(a)所示。檢測發現鋼瓶材料金相組織為塊狀及針狀鐵素體+粒狀貝氏體+少量珠光體[8],其中爆口處晶粒明顯因塑性變形而被拉長,塑性變形方向由鋼瓶內表面向外表面,爆口處晶粒有明顯變形且氧化皮脫落部位的厚度約為1.338 mm,如圖2(b)—(g)所示。

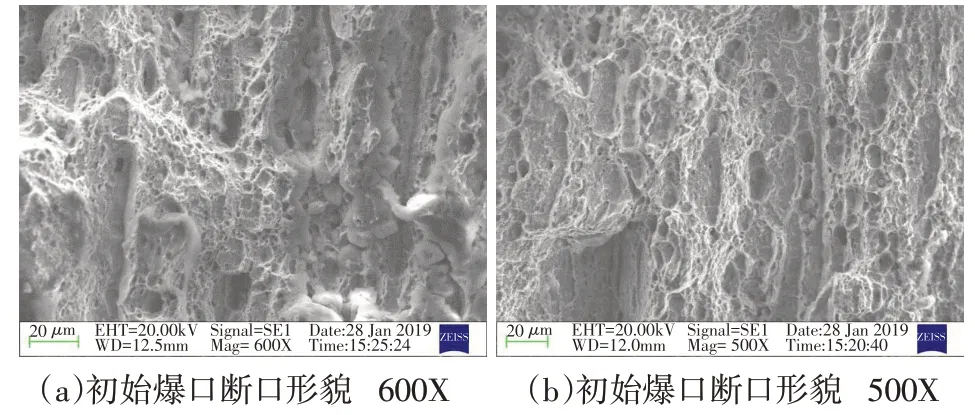

3.3 斷口分析

從圖2(a)中的初始爆口對應部位取樣,對初始爆口斷面進行掃描電鏡檢測。斷口被大量腐蝕產物覆蓋,使用無水乙醇對斷口進行超聲清洗后,在斷口處發現大量韌窩,斷口呈韌斷形貌,如圖3(a)—(b)所示。

圖2 斷口及正常部位附近金相組織

圖3 斷口形貌

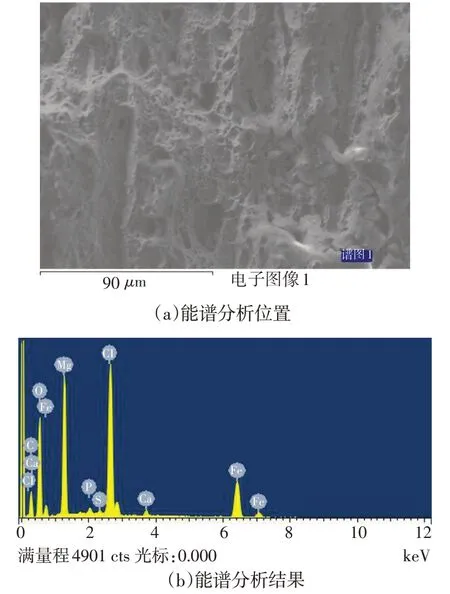

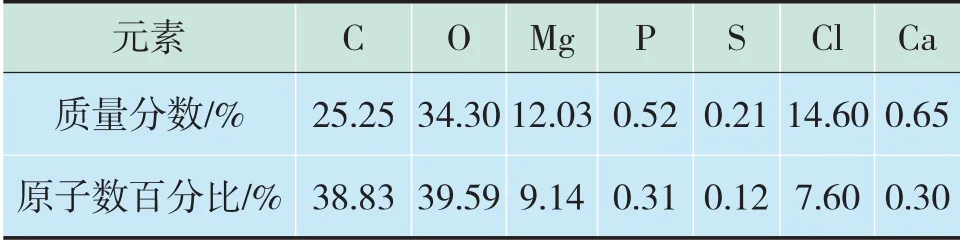

3.4 能譜分析

從圖2(a)中的初始爆口對應部位取樣,對初始爆口斷面進行能譜檢測。發現斷口表面附著物主要化學成分為鈣、鎂、氯、硫等元素,結果見圖4及表3。

圖4 斷口表面能譜分析

表3 斷口表面附著物能譜分析結果

4 強度計算

4.1 鋼瓶筒體脹粗所需最低壓力

因鋼瓶筒體已經部分脹粗,說明筒體材料已經歷屈服階段,并發生了塑性變形。根據GB 5842—2006《液化石油氣鋼瓶》,鋼瓶筒體處壁厚與內壓的關系為:

式中:P為鋼瓶筒體承受的內壓,MPa;T為鋼瓶筒體壁厚,mm,取測量壁厚3.00 mm;Di為鋼瓶內直徑,取值314 mm;ReL為鋼瓶材料的屈服強度,取HP235材料的最低屈服強度235 MPa。

鋼瓶筒體脹粗所需的最小內壓為4.45 MPa,該壓力高于GB 5842—2006規定的液化石油氣鋼瓶的公稱工作壓力2.1 MPa。

4.2 滿液時鋼瓶內的壓力變化情況

液化石油氣鋼瓶內部的壓力隨著溫度的變化而變化。鋼瓶未滿液時,其內部的壓力為該溫度下液化石油氣的飽和蒸氣壓,滿液后鋼瓶內的壓力隨著介質溫度的上升而急劇升高。由于爆炸鋼瓶內介質溫度無法考證,現計算鋼瓶內介質溫度在0~30℃變化時,滿液鋼瓶內壓力變化情況。

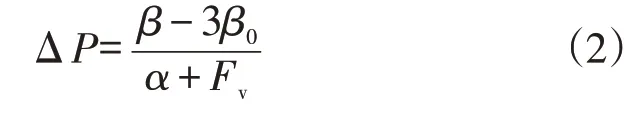

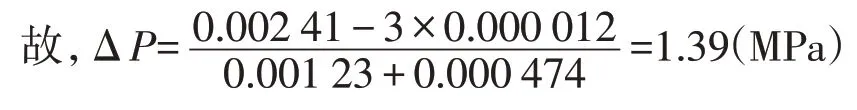

滿液情況下,介質及鋼瓶溫度每升高1℃,鋼瓶內壓力升高幅度為:

式中:β為鋼瓶內介質在t1至t2時的平均體積膨脹系數(℃-1),β=,β1、β2分別為溫度t1=0℃、t2=30℃下的膨脹系數。查表得,一般情況下液化石油氣(65%丙烷+35%異丁烷)0℃與30℃時的體積膨脹系數分別為0.002 15、0.002 66,因此,β=0.002 41。β0為鋼瓶的線膨脹系數,取1.2×10-5℃-1;α為鋼瓶內介質在t1和t2時的平均體積壓縮系數(MPa-1),,α1、α2分別為溫度t1、t2下的壓縮系數。查表得,一般情況下液化石油氣0℃與30℃時的體積壓縮系數分別為0.001 07、0.001 38,故α=0.001 23。Fv為鋼瓶的容積增大系數,在壓力不超過材料的屈服極限時,Fv由鋼瓶的外、內徑之比值K確定,對此,取K=1.02,Fv=4.74×10-4MPa-1。

因此,在0~30℃,滿液鋼瓶內介質溫度每升高1℃壓力升高1.39 MPa,直至材料發生塑性變形。

4.3 下封頭腐蝕后可承受內壓

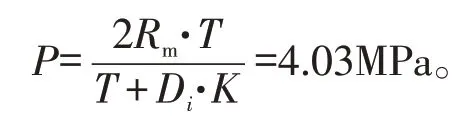

根據金相檢測,爆口處晶粒有明顯變形部位且氧化皮脫落部分的厚度約為1.338 mm。不考慮安全系數的前提下,鋼瓶橢圓形封頭壁厚與其可承受內壓的關系為:

式中:T為鋼瓶橢圓形封頭的厚度,取1.33 mm;P為鋼瓶橢圓形封頭可承受的內壓,MPa;Di為鋼瓶內直徑,取標準內徑314 mm;Rm為鋼瓶材料的抗拉強度,取抗拉強度最低值380 MPa;K為橢圓形封頭的形狀系數,K取0.8。

因此,鋼瓶封頭為1.338 mm時,爆破前可承受的內壓為:

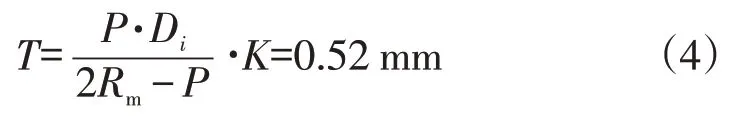

4.4 未滿液時鋼瓶承受內壓所需壁厚

未滿液時,鋼瓶內壓力為某一溫度下液化石油氣的飽和蒸氣壓。GB 5842—2006規定液化石油氣鋼瓶的適用溫度為-40~60℃。按照《氣瓶安全監察規程》規定充裝的液化石油氣鋼瓶,在介質溫度不高于60℃時,瓶內壓力為該溫度下介質的飽和蒸氣壓。極限條件下,60℃時液化石油氣的飽和蒸氣壓一般為1.57 MPa。則承受此壓力而不致爆裂所需的最小壁厚為:

因此,未滿液時,只需0.52 mm的厚度即可承受60℃時液化石油氣的飽和蒸氣壓。而從爆口處金相組織可知,爆口處晶粒有明顯變形部位的厚度大于0.52 mm,因此,排除了爆裂前鋼瓶內存在氣相空間的可能,即爆裂前鋼瓶已經滿液,導致爆裂的壓力主要由滿液后的液化石油氣膨脹提供。

5 分析與討論

1)由宏觀檢查知,鋼瓶與瓶閥連接處的密封結構未損壞,鋼瓶筒體脹粗且下封頭塑性變形開裂;由金相組織分析知,爆口處發生了明顯的塑性變形,方向由鋼瓶內表面到外表面;斷口處掃描電鏡分析可知,鋼瓶發生了韌性斷裂。由氣瓶爆口形態及鋼瓶整體損傷狀態推斷,此鋼瓶發生了物理超壓爆破。爆破導致液化石油氣泄漏,遇明火爆燃從而爆炸發生。

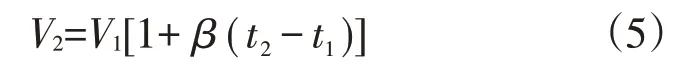

2)由GB 5842—2006,鋼瓶最大充裝量為14.9 kg。15℃達到最大充裝量時,鋼瓶內液相空間約為85%。由于液化石油氣來源組分不穩定,從安全出發,宜按體積變化百分數大的C3類計算。充裝量為14.9 kg的該鋼瓶滿液時,由以下公式計算:

式中:V1、V2為單一液體在溫度t1、t2時的體積,V1取30.175 L,V2取35.5 L,t1取15℃;β為單一液體在溫度t1升到t2時的平均體積膨脹系數,取0.003℃-1。

計算可得t2為73.82℃,為滿液時介質溫度。即鋼瓶在正常充裝狀態下,下封頭發生塑性變形時鋼瓶內介質溫度應超過73.82℃,超過鋼瓶正常使用溫度-40~60℃范圍。若鋼瓶未充裝過量,導致下封頭塑性變形的瓶內壓力來源于熱源加熱且介質溫度要升高到73.82℃以上,根據鋼瓶位置及爆炸過程,鋼瓶不可能受到高溫熱源加熱,可判斷該鋼瓶充裝過量。

3)分析可知,在0~30℃使用溫度范圍內,滿液時鋼瓶內介質溫度每升高1℃壓力升高約1.39 MPa。假設0℃時充裝過量,滿液鋼瓶內壓力為公稱工作壓力2.1 MPa時,介質溫度只需上升1.39℃,鋼瓶內壓力即可超過4.03 MPa。

分析表明,該鋼瓶充裝過量,同時鋼瓶上封頭壁厚減薄嚴重,瓶內介質溫度升高后導致鋼瓶上封頭首先爆裂泄漏,從而導致事故的發生。