烴分子結構對其催化裂解反應性能的影響

李福超,袁起民,魏曉麗

(中國石化 石油化工科學研究院,北京 100083)

丙烯是重要的有機化工原料,近年來,中國丙烯工業發展迅猛。目前,石腦油蒸汽裂解是生產丙烯的傳統工藝方法,然而該工藝存在能耗高、丙烯/乙烯產出比低和CO2排放量大等弊端。因此,依靠石腦油蒸汽裂解技術生產丙烯的產能增速減緩,已很難滿足市場對丙烯的需求。

鏈烷烴和環烷烴是直餾石腦油的主要組分,二者都以C6~C10的烴為主[1],其質量分數占石腦油的80%~90%。因此,鏈烷烴和環烷烴的反應性能是決定石腦油催化裂解過程中丙烯產率和選擇性的關鍵。在石腦油催化裂解過程中,引入酸性催化劑,不僅可以降低裂解反應的活化能,而且有助于改善裂解產物的分布[2-3]。Abbot[4]研究了正己烷、2-甲基戊烷、3-甲基戊烷和2,3-二甲基丁烷在HZSM-5分子篩上的催化裂解反應,結果表明:丙烯是該反應中不穩定的一次反應產物;在4種烴化合物中,2,3-二甲基丁烷裂解產物中丙烯和乙烯的初始選擇性最高。胡曉燕等[5]研究了正庚烷和1-庚烯在HZSM-5催化劑上的催化裂解反應,結果表明正庚烷的裂解性能和產物液化氣中丙烯和丁烯的含量遠低于1-庚烯。陳妍等[6]研究認為:當反應溫度為480 ℃時,在四氫萘與正十二烷混合原料的催化裂解產物中,低碳烯烴主要來自正十二烷的裂解;隨著混合原料中正十二烷質量分數的增加,丙烯和丁烯的選擇性逐漸增加。

由于輕質烴的催化裂解反應性能較低,為了提高低碳烯烴的產率,輕質烴的催化裂解要求較高的反應溫度,一般高于600 ℃。當反應溫度由530 ℃升至620 ℃時,正辛烷在ZSM-5分子篩上的轉化率由11.5%提高至39.0%[7]。目前,對在高溫條件下直餾石腦油中C6~C10烴催化裂解反應的研究相對較少,不同結構烴分子在高溫時相互作用的研究也鮮有報道。筆者前期在自建的脈沖微型反應器上開展了正辛烷催化裂解的研究,詳細分析了甲烷的生成機理[8]。為了考察烴類化合物分子結構對其催化裂解反應性能的影響,筆者在高溫條件下開展了不同結構C8烷烴和C10烴的裂解反應,研究了鏈烷烴和環烷烴的相互作用對轉化率的影響,分析了催化材料對烷烴裂解性能和產物分布的影響。

1 實驗部分

1.1 原料和催化劑

C8烷烴包括:正辛烷(質量分數大于99.0%)、2-甲基庚烷(質量分數大于99.0%)、3-甲基庚烷(質量分數大于98.0%)和2,5-二甲基己烷(質量分數大于98.0%),均為分析純,Acros Organics試劑公司產品。C10烴包括:四氫萘(質量分數大于99.0%)、十氫萘(質量分數大于99.5%)、正丁基環己烷(質量分數大于99.0%)和正癸烷(質量分數大于99.0%),均為分析純,國藥集團化學試劑有限公司產品。正十二烷(質量分數大于99.0%),分析純,國藥集團化學試劑有限公司產品;7種混合原料,由十氫萘與正十二烷按不同質量比均勻混合得到,其中十氫萘的質量分數分別為0、20.0%、33.3%、50.0%、66.7%、80.0%和100%。

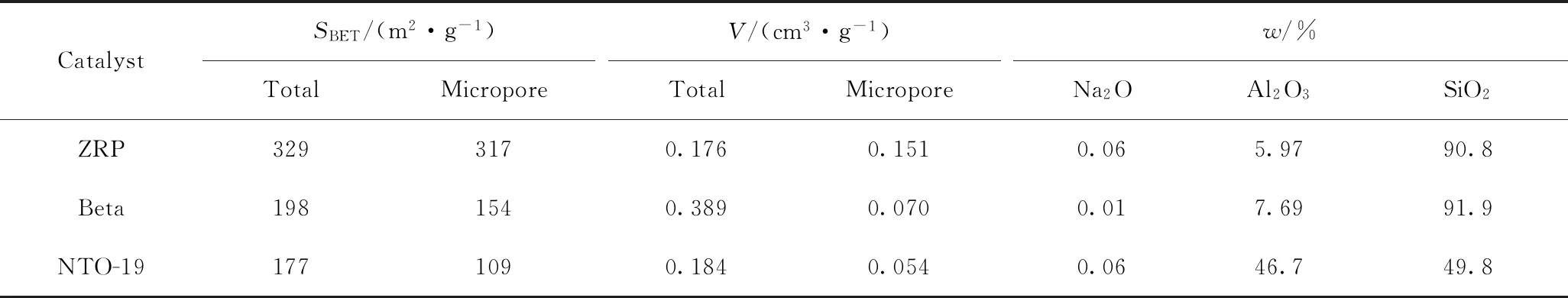

ZRP分子篩、Beta分子篩和NTO-19催化劑,中國石化催化劑齊魯分公司產品。使用前,3種催化劑在800 ℃、100%水蒸氣條件下水熱處理17 h。催化劑的主要性質列于表1。

表1 3種催化劑的主要理化性質

1.2 催化劑表征

采用吡啶吸附紅外光譜法,利用美國BIO-RAD的FTS3000型傅里葉變換紅外光譜儀表征催化劑中Br?nsted酸和Lewis酸的酸性強弱及酸量。

1.3 催化裂解實驗

使用脈沖微型反應器和小型固定流化床催化裂解(ACE)裝置進行催化裂解反應。脈沖微型反應器利用改造后的美國Agilent 7890A 型氣相色譜儀分析原料和產物的組成,反應器為直徑2 mm的石英管,加熱爐控溫范圍200~700 ℃,可實現高溫短停留時間的反應,裝置流程參考文獻[8]。小型固定流化床催化裂解(ACE)裝置的流程參考文獻[1]。

C8烷烴的催化裂解實驗在脈沖微型反應器上進行,催化劑ZRP的裝填量0.01 g,反應溫度600~625 ℃,考察C8烷烴支鏈度不同對其催化裂解性能的影響。

C10烴和混合原料的催化裂解實驗在小型固定流化床催化裂解(ACE)裝置上進行,考察分子結構不同對C10烴和混合原料催化裂解性能的影響。反應條件為:NTO-19催化劑裝填量9 g,反應溫度600 ℃,質量空速8 h-1,劑/油質量比7.5,進料速率1.2 g/min。

1.4 轉化率、產率、選擇性與氫轉移系數的計算

原料的轉化率(x)定義為已轉化的原料質量與參加反應的原料的質量之比,%;計算式如式(1)所示。其中m1和m分別表示未反應原料質量和總的原料質量,g。

x=(1-m1/m)×100%

(1)

產物的產率(y)定義為目的產物的質量與已轉化原料的質量之比,%;計算式如式(2)所示。其中m2為目的產物的質量,g。

y=m2/(m-m1)×100%

(2)

產物的摩爾選擇性(s)定義為目的產物的物質的量與已轉化原料的物質的量之比,%;計算式如式(3)所示。其中M2和M分別表示目的產物和原料的相對分子質量。

s=(m2/M2)/((m-m1)/M)×100%

(3)

此外,為了表征催化裂解過程中氫轉移反應的強度,定義氫轉移系數(HTC)為產物中丁烷與丁烯產率的比值[9],計算式如式(4)所示。

HTC=y(C4H10)/y(C4H8)

(4)

2 結果與討論

2.1 支鏈度對C8烷烴裂解性能的影響

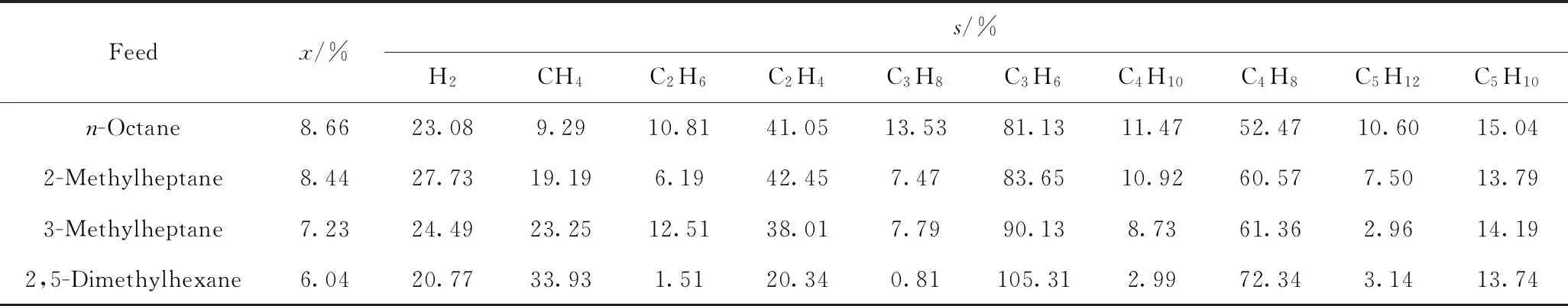

不同支鏈度C8烷烴催化裂解的反應結果列于表2。由表2可知:隨著分子支鏈度增加,C8烷烴的轉化率降低,裂解反應性能減弱,但產物甲烷、丙烯和丁烯的摩爾選擇性逐漸升高;4種C8烷烴催化裂解的主要產物是乙烯、丙烯和丁烯,其中乙烯的選擇性低于丙烯,而2,5-二甲基己烷催化裂解的乙烯選擇性最低。

表2 C8烷烴在ZRP分子篩上催化裂解的反應性能

不同支鏈度C8烷烴反應性能的差異與ZRP分子篩的擇形催化作用有關。ZRP為MFI結構分子篩,具有十元環直孔道和十元環正弦孔道結構,其有效孔徑分別為0.51 nm×0.55 nm和0.53 nm×0.56 nm,2種孔道交叉處形成0.90 nm的空腔。烷烴的擴散能壘隨分子異構程度的增加而顯著增大,ZRP分子篩對正辛烷、2-甲基庚烷和3-甲基庚烷分子不存在孔道擴散限制,而對2,5-二甲基己烷分子存在孔道擴散限制[10]。2-甲基庚烷催化裂解的反應性能好于3-甲基庚烷,可能是由于甲基取代基的超共軛效應提高了反應中間體碳正離子的穩定性[11]。

受擇形催化作用,C8烷烴在ZRP分子篩孔道內主要發生質子化裂解反應[12]。烴類結構不同導致產物分布的差異。正辛烷分子無支鏈,質子化裂解反應有利于丙烯的生成。與正辛烷和異辛烷相比,2,5-二甲基己烷分子較短的碳鏈限制了大分子產物的生成,對稱的叔C—H鍵不利于乙烯和乙烷的生成,甲基取代基的電子效應使端位C—C鍵斷裂的幾率提高,因此2,5-二甲基己烷裂解過程產物丙烯和異丁烯的摩爾選擇性明顯高于其他C8烷烴。

2.2 分子結構對C10烴裂解性能的影響

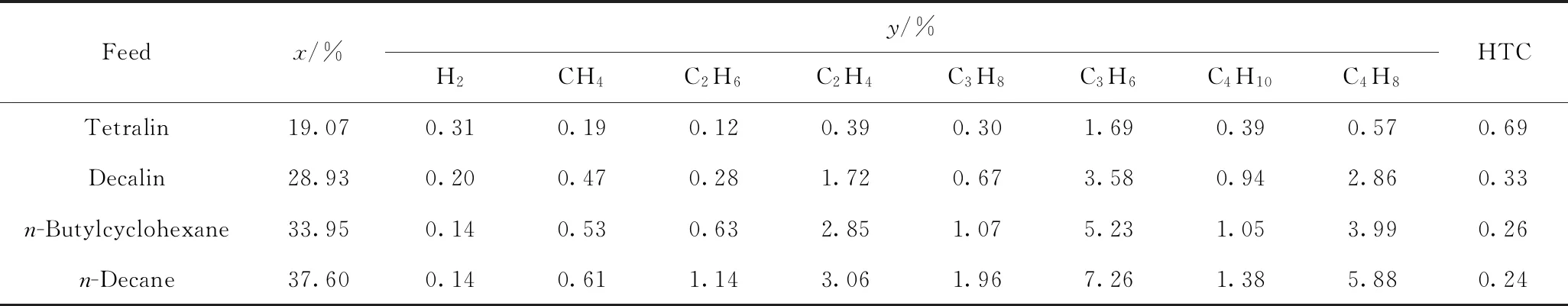

表3為不同結構C10烴催化裂解的反應性能。由表3可知,在相同條件下,不同結構C10烴的轉化率由高到低的順序為:正癸烷、正丁基環己烷、十氫萘、四氫萘。這說明鏈烷烴的裂解性能高于環烷烴;與環烷環相連的烷基側鏈的反應性能優于環烷環;芳香烴的反應性能低于同碳數的環烷烴。4種C10烴催化裂解的主要產物是丙烯和丁烯。正丁基環己烷裂解和正癸烷裂解,生成丙烯的產率分別是十氫萘裂解的1.5倍和2.0倍,生成丁烯的產率分別是十氫萘裂解的1.4倍和2.1倍。這表明鏈烷烴更易裂解生成丙烯和丁烯等低碳烯烴;隨著環烷烴環數增加,生成低碳烯烴的難度增加。與四氫萘相比,十氫萘催化裂解生成低碳烯烴的產率更高,尤其是乙烯和丁烯產率。因此,在直餾石腦油催化裂解過程中,鏈烷烴和具有烷基側鏈的環烷烴是丙烯的主要來源,雙環環烷烴對丙烯也有部分貢獻,而芳香烴不易生成低碳烯烴。

四氫萘的氫轉移系數遠高于其他3種原料。這是因為四氫萘的環烷環與苯環相鄰的2個氫原子特別活潑,容易與烯烴或碳正離子發生氫轉移反應,從而使低碳烯烴的產率和選擇性降低[13]。研究表明[6],在Y型分子篩催化劑的作用下,四氫萘芳構化反應的選擇性接近70%。

表3 不同結構C10烴在NTO-19催化劑上催化裂解的反應性能

2.3 烴分子相互作用對裂解性能的影響

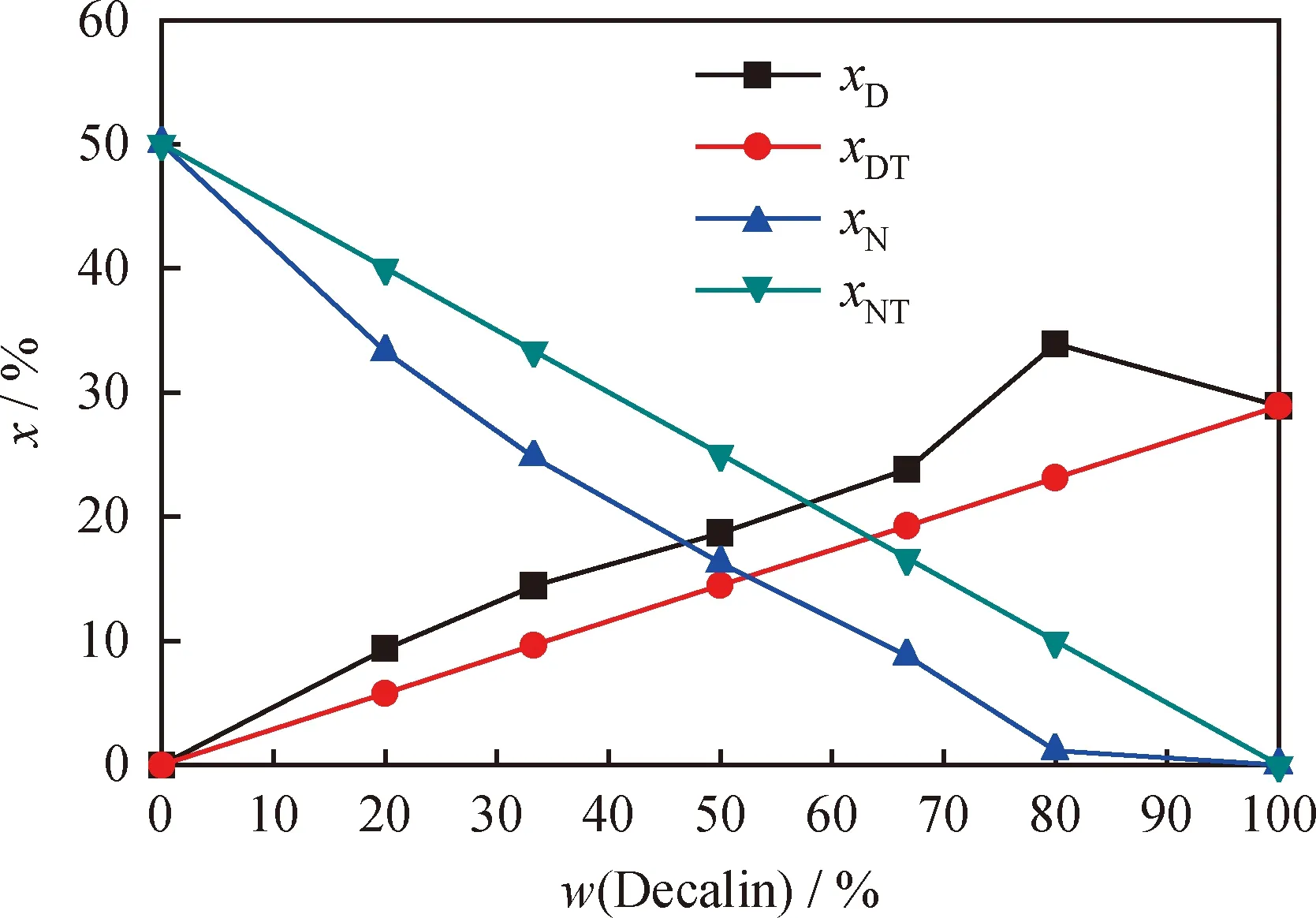

直餾石腦油中環烷烴的質量分數為30%~40%。環烷烴在催化裂解過程中主要發生開環裂解反應和氫轉移反應,前者有利于多產低碳烯烴,而后者使烴分子發生芳構化和縮合。十氫萘與正十二烷混合原料的催化裂解反應結果見圖1和表4。

圖1 十氫萘和正十二烷的轉化率隨混合原料中十氫萘質量分數的變化

由圖1可見:十氫萘催化裂解的轉化率高于其理論計算值;正十二烷的轉化率低于其理論計算值。這表明在混合原料中正十二烷的反應性能降低,而十氫萘的反應性能提高。反應性能的差異與烴分子在催化劑表面的吸附能力有關。一般而言,環烷烴在催化劑上的吸附能力高于鏈烷烴[14]。與正十二烷相比,十氫萘優先在催化劑表面吸附,阻礙了正十二烷的吸附和反應,但正十二烷的裂解能力強,其裂解生成的碳正離子或烯烴有助于十氫萘的轉化。因此,當混合原料中十氫萘的質量分數由100%降至80.0%時,混合原料中十氫萘比純的十氫萘轉化率更高,這正是由于正十二烷的加入,使反應體系中碳正離子的濃度迅速增加,十氫萘的反應性能大幅提高。

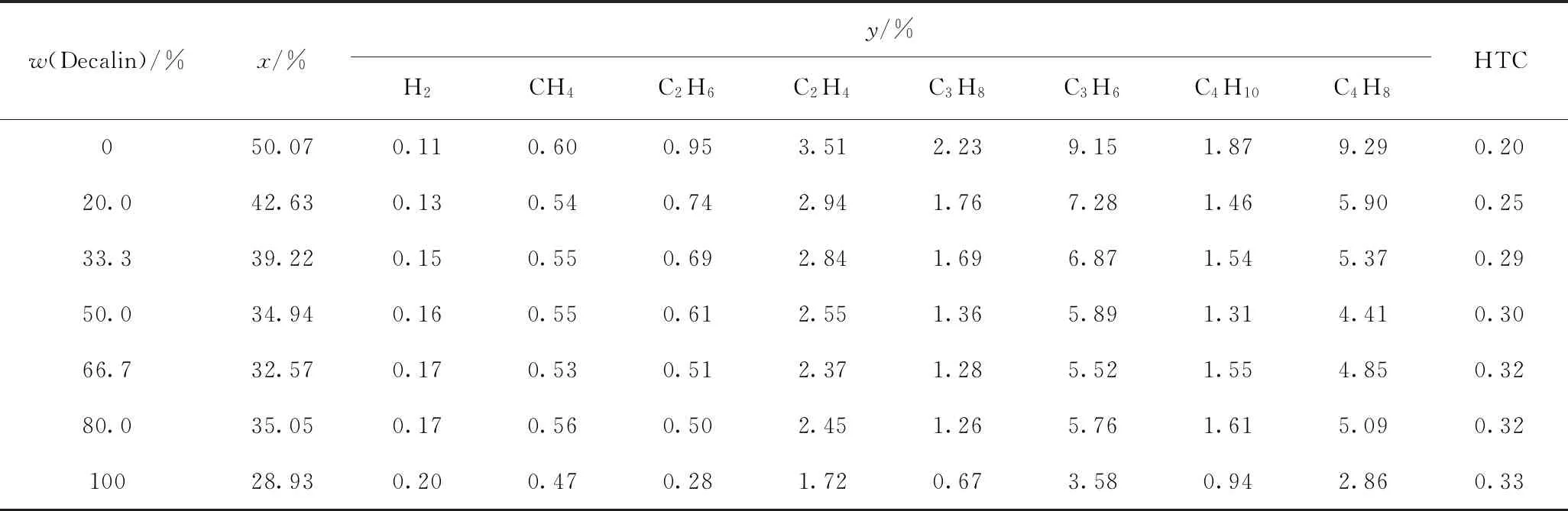

由表4可知,正十二烷催化裂解生成丙烯和丁烯的產率分別是十氫萘裂解的2.6倍和3.2倍,這表明混合原料催化裂解時,正十二烷裂解對丙烯和丁烯產率的貢獻高于十氫萘裂解。隨著混合原料中十氫萘質量分數增加,混合原料的氫轉移系數逐漸增大,乙烯、丙烯和丁烯的產率呈下降趨勢,表明正十二烷有助于十氫萘的氫轉移反應,導致低碳烯烴產率降低。因此,在直餾石腦油催化裂解過程中,鏈烷烴和環烷烴的相互作用可以提高環烷烴的轉化率,而鏈烷烴的轉化率降低,低碳烯烴產率亦有所降低。

表4 十氫萘與正十二烷混合原料在NTO-19催化劑上催化裂解的反應性能

2.4 催化劑的結構和酸性對正辛烷裂解性能的影響

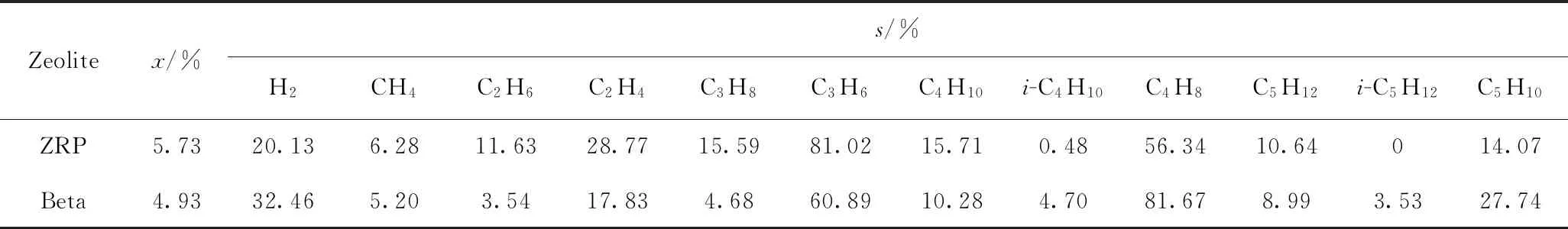

表5為正辛烷在ZRP和Beta分子篩上催化裂解的反應性能。由表5可知,與Beta分子篩相比,正辛烷在ZRP分子篩上催化裂解的反應性能更高,C1~C3摩爾選擇性高,說明正辛烷在ZRP分子篩上主要發生質子化裂解反應;與在ZRP分子篩上的裂解反應產物比較,正辛烷在Beta分子篩上催化裂解時,丁烯與戊烯的摩爾選擇性較高,異丁烷和異戊烷的摩爾選擇性也明顯提高。這說明氫轉移等雙分子反應發生的幾率較高,與Altwasser等[15]的研究結果相一致。

表5 正辛烷在ZRP和Beta分子篩上催化裂解的反應性能

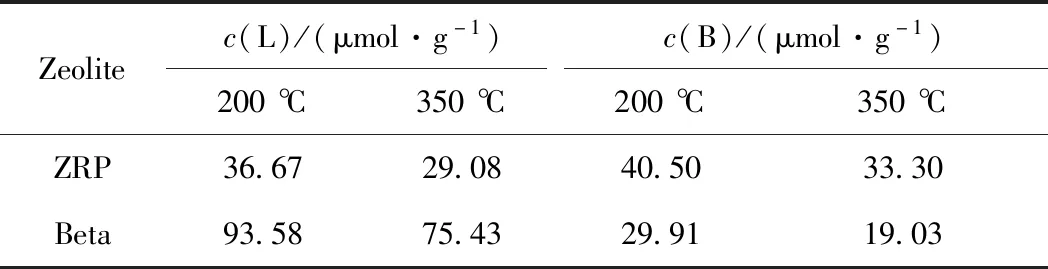

分子篩催化劑對烴分子催化裂解反應的影響主要體現在分子篩的酸性和孔道結構。ZRP和Beta分子篩的酸量表征結果列于表6。由表6可知:Beta分子篩的Lewis酸中心更多;ZRP分子篩的Br?nsted酸較多。Br?nsted酸中心是鏈烷烴催化裂解反應的活性中心[16-17],因此ZRP分子篩對正辛烷裂解反應的催化性能更強。孔道結構主要影響反應中間體的熵[18],Beta分子篩是三維十二元環大孔分子篩,孔道直徑大于ZRP分子篩。ZRP分子篩的狹窄孔道限制了較大體積反應中間體的生成與吸附,使正辛烷的催化裂解主要按質子化裂解反應進行,有利于生成乙烯和丙烯。

表6 ZRP和Beta分子篩的酸量表征結果

3 結 論

(1)受ZRP分子篩的擇形催化作用,隨著分子支鏈度增加,C8烷烴的反應性能降低,丙烯和丁烯選擇性提高,而乙烯選擇性降低。

(2)對于不同結構的C10烴,鏈烷烴的催化裂解性能最優,環烷烴次之,而芳香烴最差;鏈烷烴和具有烷基側鏈的環烷烴是丙烯的主要來源,雙環環烷烴對丙烯也有部分貢獻,而芳香烴不易于生成低碳烯烴。

(3)鏈烷烴在催化裂解過程中生成的碳正離子或烯烴,有利于提高環烷烴的反應性能;而環烷烴的競爭吸附抑制了鏈烷烴的轉化,會降低低碳烯烴產率。

(4)催化材料的酸性和孔道結構影響烴分子的反應性能。與Beta分子篩相比,ZRP分子篩的狹窄孔道限制了較大體積反應中間體的生成與吸附;較多的Br?nsted酸中心,有利于正辛烷發生質子化裂解反應,生成乙烯和丙烯。