81m 公鐵分離鋼桁梁施工技術研究

張義強 梁顯偉 林繼勝 張麗麗

(中交一公局集團有限公司,北京100024)

81m公鐵分離指的是跨度為81m公路與鐵路分離的交通運輸方式,以其運輸能力強以及安全性高的優點被廣泛應用。根據我國對跨度的標準劃分,81m公鐵分離屬于大跨度范圍內。鋼桁梁作為81m公鐵分離橋梁工程中的重要組成部分,其施工的質量能夠直接影響整個橋梁工程的施工質量。因此,保證81m公鐵分離鋼桁梁施工質量是橋梁工程施工中的重要環節。在我國,針對81m公鐵分離鋼桁梁施工技術研究中,普遍停留在理論層面,創新程度低,在實際應用中無法達到預期的效果,證明研究仍然存在很大程度上的局限性[1]。在國外,針對81m公鐵分離鋼桁梁施工技術的研究起步較早,在實際投入設計中取得成功的案例并不少見,其中包括:俄亥俄州和肯塔基州之間跨越俄亥俄州河的Sciotoville 公鐵分離下承式連續鋼板梁橋,通過在鋼桁梁施工技術中加設加勁弦的桁架形式,使設計出的鋼桁梁具有更高的穩定性以及承載力,對提升橋梁耐久性起到十分重要的作用,取得了較為突出的研究成果。但由于此種施工工藝較為復雜,需要由專業的施工人員進行結構的初期設計,且施工建設周期較長。本文以此為研究依據,提出81m公鐵分離鋼桁梁施工技術研究,通過對81m公鐵分離鋼桁梁施工技術展開優化設計,致力于提升橋梁整體穩定性,為交通運輸行業的持續發展提出專業的技術指導。

1 81m 公鐵分離鋼桁梁施工技術

在本文設計的81m 公鐵分離鋼桁梁施工技術中,結合81m 公鐵分離鋼桁梁施工的具體環境,在傳統的施工技術上加以創新,通過數值模擬的方式進行力學分析。本文針對設計的81m公鐵分離鋼桁梁施工技術中三步主要環節進行重點闡述,具體研究內容,如下文所示。

1.1 鋼桁梁施工數值模擬。在此次81m 公鐵分離鋼桁梁施工中,采用有限元法對施工數值進行模擬[2]。有限元法將81m公鐵分離鋼桁梁施工數值模擬分成兩部分,一是對施工過程數據模擬,二是對鋼桁梁支護和加固數據模擬。對于施工過程中數值模擬主要是利用有限元軟件實現在膺架上荷載的施加和釋放的循環,每一次荷載循環代表一個施工步驟,所以在數值模擬過程中對于荷載施加不能一次完成。基于此,可采用階段式疊加方法,通過多個增量步對施工過程中每個施工步驟荷載進行增加,荷載的釋放是采用相同方法[3]。應用有限元方法對施工過程數值模擬分析的過程中荷載的釋放與施加是通過相關系數來控制的,其有限元分析表達式,如公式(1)所示:

在公式(1)中,K 指的是當前模擬的施工階段中周圍巖體和結構的總剛度矩陣;H 指的是此次施工步驟總數;L 指的是膺架主桁頂面結構初始總剛度矩陣;G指的是施工過程中,當前模擬的施工階段的巖體和結構剛度的增量和減量;D指的是當前模擬的施工階段開挖邊界上的釋放荷載的等效結點力;S指的是當前模擬的施工階段新增自重的等效結點力;R 指的是當前模擬的施工階段增量荷載的等效結點力;Q指的是當前模擬的施工階段結點位移增量。根據公式(1),推導出每個施工階段中荷載增量加載過程的有限元分析表達式,如公式(2)所示。

在公式(2)中,A 指的是當前模擬的施工階段中施加荷載增量步時的剛度矩陣;α 指的是各個施工步增量加載的次數;δ 指的是當前模擬的施工階段荷載增量步相應的開挖邊界荷載釋放系數;κ指的是荷載增量步新增單元自重等的等效結點力;指的是荷載增量步的節點位移增量;p 指的是荷載增量步增量荷載的等效結點力。通過有限元分析公式(1)、(2)對施工過程數值模擬分析。對于鋼桁梁支護和加固數值模擬需要結合具體施工情況,以此來確定所要采取的模擬措施。目前,81m公鐵分離鋼桁梁施工過程中采用的支護和加固措施有管棚注漿、小導管注漿等方法,所應用到的支護體為臨時支墩,臨時支墩的特點在于能夠有效提高鋼桁梁支護剛度,對于鋼桁梁施工過程中周圍巖體變形具有一定的抑制作用[4]。對于臨時支墩力學模擬主要考慮等效替換,將混凝土與臨時支墩進行強度等效替換,從而使臨時支墩力學模擬轉換為等抗壓強度的混凝土力學模擬,降低數值模擬難度,其有限元分析表達式,如公式(3)所示。

在公式(3)中,E 指的是折算后的是混凝土彈性模量;g 指的是原混凝土彈性模量;s 指的是臨時支墩橫截面積;q 指的是鋼材彈性模量;v指的是混凝土橫截面積。利用公式(3)對鋼桁梁支護和加固數值模擬,以此實現了對81m公鐵分離鋼桁梁施工數值模擬部分,為鋼桁梁施工提供理論數據。

1.2 鋼桁梁施工沉降計算。通過鋼桁梁施工數值模擬分析可知,在鋼桁梁施工過程中,由于每個施工步驟荷載的不斷增加,必然會出現鋼桁梁與橋面接觸處沉降的現象,對連接部分結構帶來較為不利的影響,降低連接施工的穩定性[5]。在鋼桁梁施工沉降計算中,首先,應確定鋼桁梁施工中的基礎沉降范圍,依照其沉降規律,計算鋼桁梁沉降位移。設鋼桁梁沉降位移為S,則其計算公式,如公式(4)所示。

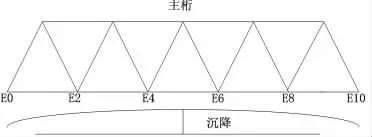

圖1 鋼桁梁施工沉降

表1 鋼桁梁施工穩定承載力對比結果

在公式(4)中:i 指的是沉降位移取值范圍,通常以1 個單位為標準;n 指的是鋼桁梁沉降范圍中的分層數量;h 指的是施工中鋼桁梁的豎向剛度;e 指的是施工中鋼桁梁的軸向剛度。結合上述計算公式,可得出鋼桁梁沉降的基礎位移[6]。由于鋼桁梁沉降需要時間,因此在距離連接施工過程中,可使用有限單元遞增法,計算每一段假定時間內的沉降位移,記錄位移發生時刻,探索其發生的沉降規律,將沉降范圍控制在允許范圍內。引入施工簡化模式計算鋼桁梁施工中可承載的極限荷載力,分擔沉降產生的部分作用力。若施工中未考慮到沉降位移差,會造成鋼桁梁連接部分出現下沉偏移。鋼桁梁施工沉降示意圖,如圖1 所示。如上述圖1 所示,應在施工技術應用中考慮鋼桁梁連接部分壓縮形變的絕對大小,獲取沉降絕對數值,繪制沉降位移與沉降時間的直接關系,擬合曲線方程,得出拓寬連接部分發生沉降時自身的附加力,為后續連接施工架設提供數據。

1.3 鋼桁梁施工架設。通過對具體計算結果的分析,確定了鋼桁梁施工連接部位的一致性[7]。使用4 根主梁柱作為鋼桁梁支撐點,按照標準施工技術要求,設計81m公鐵分離鋼桁梁施工架設流程。第一步:使用校準設備對待拼接的鋼桁梁實施校準處理,做起頂支墩,采用萬能桿件沿橋軸線拼裝[8]。用130t 汽車吊機拼裝節間鋼梁,一經發現不滿足檢測要求的施工區域,應在最快時間做出反應,避免對后期施工造成連續影響。第二步,按拼裝吊機走行的要求,鋪裝厚度20~30cm 的混合碎石并平整壓實硬化處理以及建立排水系統[9]。使用2 輛或4 輛運輸梁板平車以均勻速度移動鋼桁梁(將移動速度調整在7.5~9.5m/s 之間),當前段運輸車到達起重機端時,使用前吊車的鋼絲繩環調前梁端,等待鋼桁梁施工穩定,此時后平車以4.55~4.65m/s 的速度勻速先前運行,當其達到起重機后端時,使用相同方法吊起鋼桁梁后端,反復循環上述操作,進行精準對位,直至連接施工架設完成。第三步:待鋼桁梁整體架設完成后,鋼梁實際預拱度與進場道路及施工便道沿線橋涵構造物的允許承載力需要調查核實,要求滿足130t 重型汽車及吊機通過的需要[10]。確保鋼桁梁連接部分可有效銜接,結合拓寬部分基礎沉降位移,設定7d與14d 養護時間,進而降低拓寬鋼桁梁的沉降,保證了整體81m公鐵分離鋼桁梁施工工程的穩定性,完成81m公鐵分離鋼桁梁技術的研究。

2 實例分析

2.1 實驗準備。為構建實驗,實驗對象選取某正在施工的81m公鐵分離鋼桁梁,并對整體鋼筋主體工程參數進行設計。其中包括:采用三角桁式,桁高11m,主桁中心距5.75m,節間長8m。施工區域巖層傾向156°-186°,傾角在56°-69°左右,線路沿線沒有斷層通過,巖體受應力作用相對微弱,且巖體層面層間結合較差,存在薄層狀泥化現象。分別使用傳統施工技術以及本文設計施工技術進行實驗,設置傳統的施工技術為實驗對照組。依照81m公鐵分離鋼桁梁施工要求,規范施工流程,先預制主梁柱。在保證不受到外部環境干擾的條件下,使用本文設計的施工技術對鋼桁梁進行施工,設計10個監測點。記錄監測點的穩定承載力,定義該組為實驗組。再使用傳統的施工技術進行施工,記錄穩定承載力,定義該組為對照組。將實驗數據進行對比,進而判斷兩種施工技術的施工質量。

2.2 實驗結果分析與結論

根據上述設計的實驗步驟,采集10 組實驗數據,將兩種施工技術下的鋼桁梁施工穩定承載力進行對比,鋼桁梁施工穩定承載力對比結果,如表1 所示。通過表1 可得出如下的結論:本文設計的施工技術鋼桁梁施工穩定承載力最高為887.514Mpa,實驗對照組為414.378Mpa。通過實驗結果證明,所設計的施工技術其各項功能均可以滿足施工總體要求,可以廣泛應用于81m公鐵分離鋼桁梁施工方面。

結束語

通過本文提出的81m公鐵分離鋼桁梁施工技術可有效地提高鋼桁梁施工穩定承載力,避免由于鋼桁梁移位造成施工安全問題,影響整體工程安全。通過以上研究,能夠取得一定的研究成果,證明此次研究是具有現實意義的。在后期的發展中,應加大本文設計施工技術在81m公鐵分離鋼桁梁施工中的應用。由于此次研究時間有限,雖然取得了一定的研究成果,但對于該技術研究還不足,今后還要對其進行進一步研究,為81m公鐵分離鋼桁梁施工的進一步優化提供參考依據。本文設計的施工技術在保證施工安全方面中的具體優勢已經顯現出來,有必要加大對其的研究力度。