濃縮冷凝液熱能回收節能技改

李朝波

(云南三環中化化肥有限公司,云南 昆明 650100)

云南三環中化化肥有限公司60萬t/a磷酸裝置,現有4套磷酸濃縮系統,每套產能為15t/a P2O5。濃縮系統采用強制循環、真空蒸發工藝,利用2.0MPa的低壓蒸汽在石墨換熱器中加熱稀磷酸,形成的冷凝液進入冷凝液中間槽閃蒸,閃蒸后的冷凝液再經輸送泵送到硫酸除氧器或脫鹽水,閃蒸出來的蒸汽直接放空,導致大量的熱量損失[1-2]。結合磷酸濃縮裝置工藝原理及運行現狀,為提高裝置產能的發揮,有效利用蒸汽余熱,通過對進入濃縮系統的稀磷酸增加冷凝液預加熱裝置 (夾套管加熱),輔助濃縮石墨換熱器對系統中的酸液進行預加熱,達到回收冷凝水中的熱能,同時提高進入石墨換熱器稀酸溫度,實現節能、降耗的目的[3-5]。

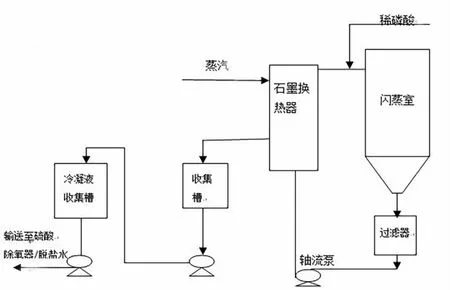

1 改造前工藝流程

蒸汽冷凝液進入冷凝液中間槽閃蒸,閃蒸后的冷凝液再經輸送泵送到硫酸除氧器或脫鹽水,閃蒸出來的蒸汽直接放空。見圖1。

圖1 改造前工藝流程圖

2 主要問題及措施

2.1 換熱器介質參數確定

進入換熱器介質參數的確定是節能技改的基礎,確定不準確,會導致換熱面積偏差過大或過小,最終影響換熱效果,對換熱器進行物料和熱量恒算,可以得到所選換熱器熱負荷及換熱面積。

2.2 換熱器選型及布置

換熱器的流程應盡量選擇逆流換熱,在逆流換熱流程中,相同條件下對數平均溫差較大,換熱面積相對順流少,從而節省設備投資。換熱器選型因考慮投資少、換熱效率高、清洗維修方便的原則,

由于換熱介質是稀磷酸和蒸汽冷凝液,換熱器長時間運行會導致換熱效率下降的情況,同時針對稀磷酸易結垢、易腐蝕的特性,為方便清理、檢修,因此稀磷酸設置走管程,蒸汽冷凝液走殼程。換熱器的布置,應根據換熱面積及現場布置條件做出合適的選擇。

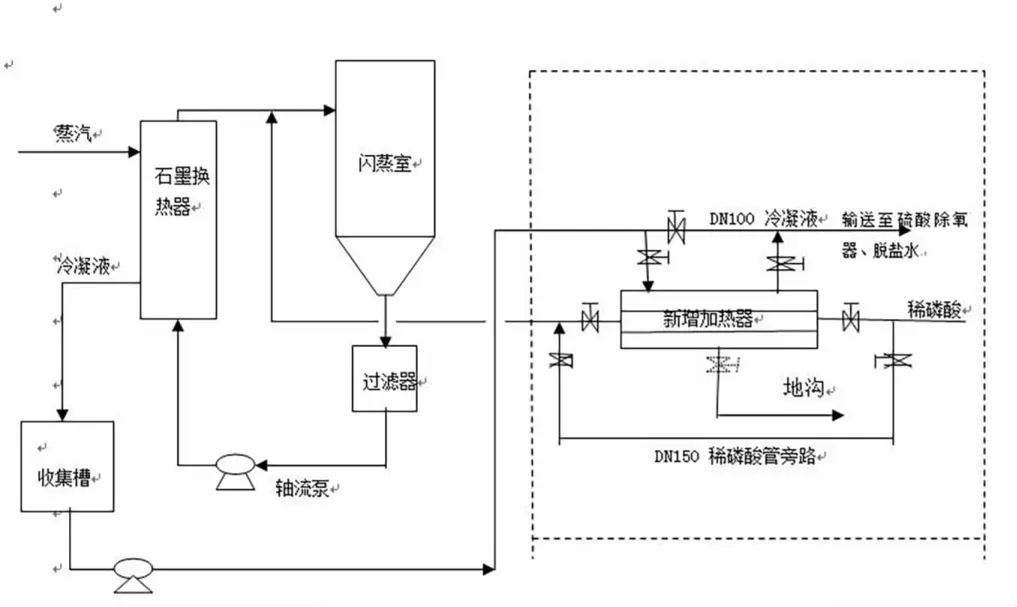

3 改造方案

3.1 流程描述

在稀磷酸輸送至濃縮系統的管道上增加不銹鋼管夾式換熱器,濃縮裝置產生的冷凝液經冷凝水泵打出后經過預加熱器殼程,與來自稀磷酸澄清槽的稀磷酸在此進行間接逆流換熱;加熱后的稀磷酸進入到濃縮系統中進行蒸發換熱,換熱后冷凝液直接輸送至硫酸除氧器或脫鹽水。見圖2。

圖2 改造后工藝流程圖

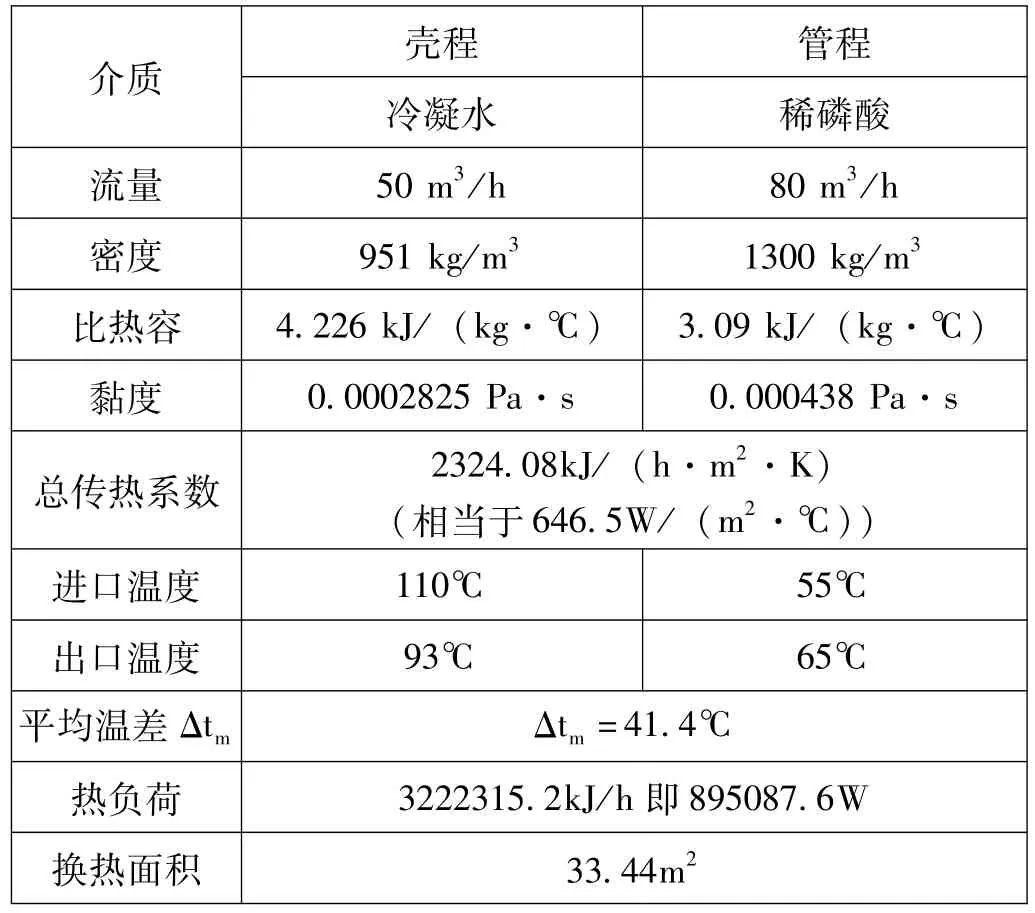

3.2 換熱器計算選型

3.2.1 介質參數

1)稀磷酸流量。單臺稀磷酸流量:80m3/h,稀磷酸質量分數:24%(以P2O5計),密度:1300kg/m3,稀磷酸溫度:55℃。2)冷凝液流量:50m3/h;密度:958kg/m3,冷凝液溫度:110℃;3)換熱后,冷凝液溫度:93℃,稀酸溫度:65℃。

3.2.2 換熱面積計算

換熱面積計算見表1。

表1 換熱面積計算表

3.2.3 夾套管道選型 (內管)

1)材質

由于介質為稀磷酸、稀硫酸,因此在選用材質時需考慮防腐、耐磨,建議選用材質至少為316L(00Cr17Ni14Mo2)。

2)結構形式

①內管為1根管。優點:便于制作和清洗。缺點:管線總長過長,現場布置困難。

②內管為多根管。考慮到管長及現場布置、安裝受限,建議以4根內管為宜。優點:管線總長縮短,現場容易布置。缺點:清洗時因每根內管因結垢厚度不同、清洗水流量不同可能會導致清洗效果不同;制作難度較第一種增加。

3)管徑

綜合考慮,選用內管為1根管夾套管形式,采用分段環繞形式,縮短管道布置長度。經計算,不銹鋼換熱器的換熱面積為33.44 m2。考慮換熱效率及管道結垢后傳熱系數降低,換熱面積選:33.44×1.2=40.13m2。在選擇夾套管內管直徑時需要考慮管道結垢速率、介質流速、管道長度、現場布置等參數。綜合考慮,選用Φ219制作夾套換熱器,分三排二層共六組進行布置。

4 改造后效果

改造后,現場測定換熱器稀磷酸流量為80.1 m3/h,進口溫度為55.8℃,出口溫度為65.2℃,則冷凝液Q吸為:Q吸=c1m1Δt1=80.1m3/h×1300kg/m3×0.74 kcal/(kg·℃) × (65.2℃-55.8℃)=724328kcal/h。換算成焦耳熱 (1kcal/kg=4.187kJ/kg),則:Q吸=3032762kJ/h。進換熱器冷凝液量46.7m3/h,比進口溫度為108.9℃,出口溫度為91℃。Q放=c2m2Δt=t246.7 m3/h×1.011 kcal/(kg·℃) ×951kg/m3× (108.9℃-91℃)=803714kcal/h, 換 算 成 焦 耳 熱 (1kcal/kg=4.187kJ/kg),則:Q放=3365150kJ/h。換熱器換熱效率 =Q吸÷Q放=3032762 kJ/h÷3365150 kJ/h=90.1%。實際回收的冷凝水量m為:M=Q/C t=803714 kcal/h÷1.011 kcal/(kg·℃) ÷91℃ ÷951kg/m3=9.2t/h;同時稀磷酸溫度從55.8℃上升至65.2℃,有效降低了低壓蒸汽在石墨換熱器中加熱稀磷酸過程中的蒸汽消耗量,經過對比蒸汽消耗下降0.1t/t P2O5左右。

通過技改后,每小時回收冷凝水量9.2t,濃縮系統石墨換熱器蒸汽消耗下降0.1t/t P2O5,實現了節能、降耗及改善周邊環境的目的,取得了較好的社會和經濟效益。