煤制氫聯(lián)產甲醇裝置中PSA尾氣優(yōu)化配置

龔雪飛

(福陸 (中國)工程建設有限公司,上海 200000)

國家標準中對汽柴油中硫含量的要求愈加嚴格,其中車用汽油的國家標準 (GB17930)對硫含量的要求從2011年的0.015%(質量百分數)降到了2016年的0.005%(不大于50mg/kg),而車用柴油的國家標準 (GB19147)對硫含量的要求從2013年的不大于350mg/kg下調到了不大于50mg/kg。油品硫含量指標的升級,煉油原料高硫劣質化和催化重整制芳烴受限等因素提升了中國煉廠的氫氣需求[1]。

目前國內大型煉化一體化項目僅靠回收重整氫氣,乙烯副產氫氣及其它裝置的氫氣無法滿足全廠的氫氣需求,仍需新建或擴建制氫裝置。而煤制氫技術路線相較于干氣和輕油制氫以及天然氣制氫,具有技術成熟,附加效益高等優(yōu)勢,因而被越來越多地應用到煉化一體化項目中[2]。隨著國內項目規(guī)模的不斷擴大,其配套的煤制氫規(guī)模也在提升,氫氣回收率的提高越來越得到重視[3]。本文即對正在規(guī)劃階段的一套煤制氫裝置的PSA尾氣的綜合利用進行研究討論。

1 項目介紹

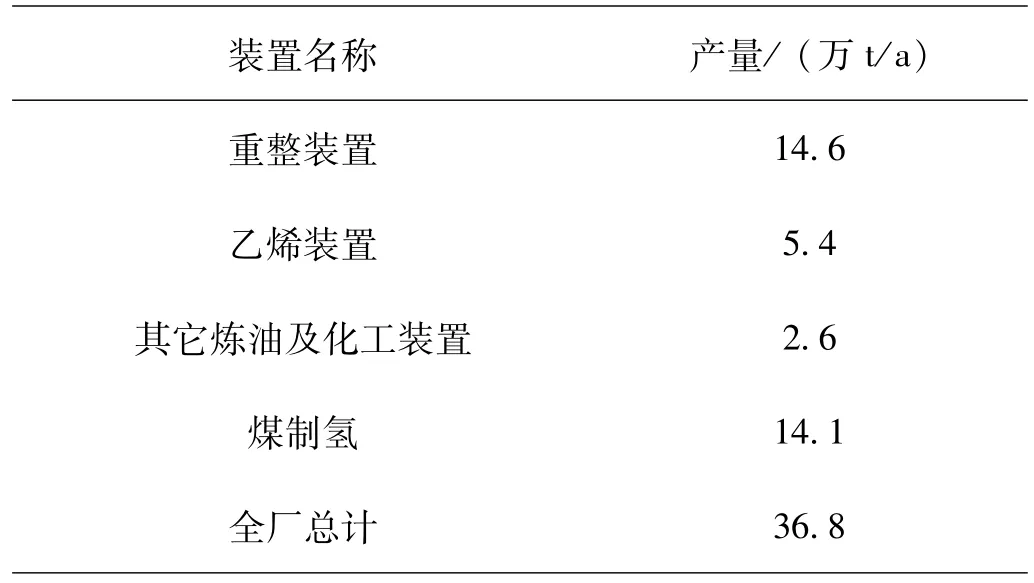

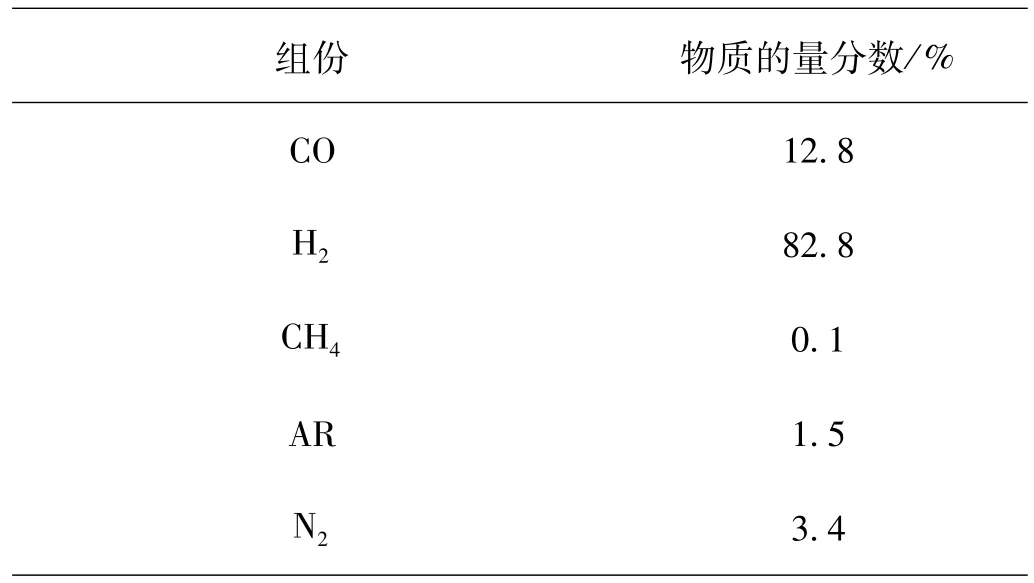

本項目為一套具有千萬噸煉油,百萬噸乙烯的大型煉化一體化項目,并配有一套煤制氫裝置為全廠提供氫氣,燃料氣以及甲醇。項目初期規(guī)劃中,煤制氫裝置的PSA為單級變壓吸附,提氫后的尾氣被直接送到燃料氣管網。氫氣總收率按90%計算,全廠氫氣及PSA尾氣組成見表1和表2。

表1 氫氣來源

表2 單級PSA尾氣組成

從表1看出,煤制氫的產氫量占全廠用氫量的38%,對氫氣的供應乃至全廠平穩(wěn)操作起到了重要作用。對于大型項目來講,該裝置具有優(yōu)化意義。從表2看出單級PSA尾氣中氫氣含量依然很高,達到了82.8%,具有較高的回收價值。

2 PSA尾氣優(yōu)化方案比選

2.1 三種方案對煤制氫裝置的影響

本文對煤制氫裝置的PSA尾氣回收共做了三種配置方案的比較:

1)方案1。原規(guī)劃流程,采用一級PSA提氫,氫氣回收率按90%計算,尾氣送至燃料氣管網。

2)方案2。采用兩級PSA提氫。一級PSA尾氣加壓后送至二級PSA,進一步提氫。總氫氣回收率按98.8%計算,尾氣送至燃料氣系統(tǒng)。

3)方案3。采用一級PSA提氫,氫氣回收率按90%計算,尾氣作為原料送至甲醇合成裝置。

通過全廠氫平衡計算,煤制氫裝置每年需提供14.1萬噸氫氣。規(guī)劃的甲醇產量為20萬t/a。通過計算,三種方案對于煤制氫裝置的影響如表3所示。

表3尾氣回收方案對煤制氫裝置影響

由表3看出,方案2在增加了二級PSA提氫后,在總氫氣產量不變的前提下,由于提高了氫氣回收率,PSA所需的有效合成氣量降低了19366m3/h。煤制氫投煤量較方案1降低了5.3%。

方案3的計算中,在甲醇總產量不變的基礎上保持了甲醇合成總進料的碳氫比2.05[即所以甲醇裝置的總進料條件以及尾氣條件和工況1基本相同。可以說采用方案3基本上可以把尾氣中氫氣全部回收。另一方面由于甲醇合成中一氧化碳和二氧化碳也是主反應物,所以對這兩種氣體也實現了更高價值的回收利用,反映到合成氣消耗上,也就節(jié)省的更多。最后經過計算,通過回收一級PSA尾氣作為甲醇合成原料,可以減少補充合成氣30869 m3/h。通過全流程物料衡算,煤制氫裝置投煤量較方案1降低了8%。

通過進一步回收尾氣中的氫氣以及有效氣體,可以看出方案2和3都使煤制氫裝置的投煤量在一定程度上降低了,且方案3的作用更為突出。另外由于方案2需要增設一級PSA尾氣壓縮機,且由于該制氫裝置對于全廠操作的穩(wěn)定性非常重要,所以該壓縮機需要設置兩臺 (一開一備),投資較大,由此更凸顯了方案3的優(yōu)勢。

2.2 三種方案對燃料氣平衡的影響

全廠各裝置產出的可用尾氣,包括從煤制氫裝置中PSA單元產出的尾氣是全廠燃料氣的主要來源之一,但仍有較大缺口。考慮到燃料氣穩(wěn)定性對全廠連續(xù)操作的重要性,在規(guī)劃時決定外補燃料氣中一部分由煤制氫裝置中的甲烷化單元提供,另一部分則由天然氣提供。通過計算,三種方案的全廠燃料氣平衡如表4所示。

表4 燃料氣平衡

由表4看出,由于方案2和方案3對PSA尾氣進行了進一步回收,其為全廠提供的燃料氣都有所減少,相應的外供天然氣的量就要增加。相較于方案1,方案2的天然氣消耗量增加了50MW,約為3.26萬t/d。而方案3的天然氣消耗量則增加了71MW,約為4.59萬t/d。

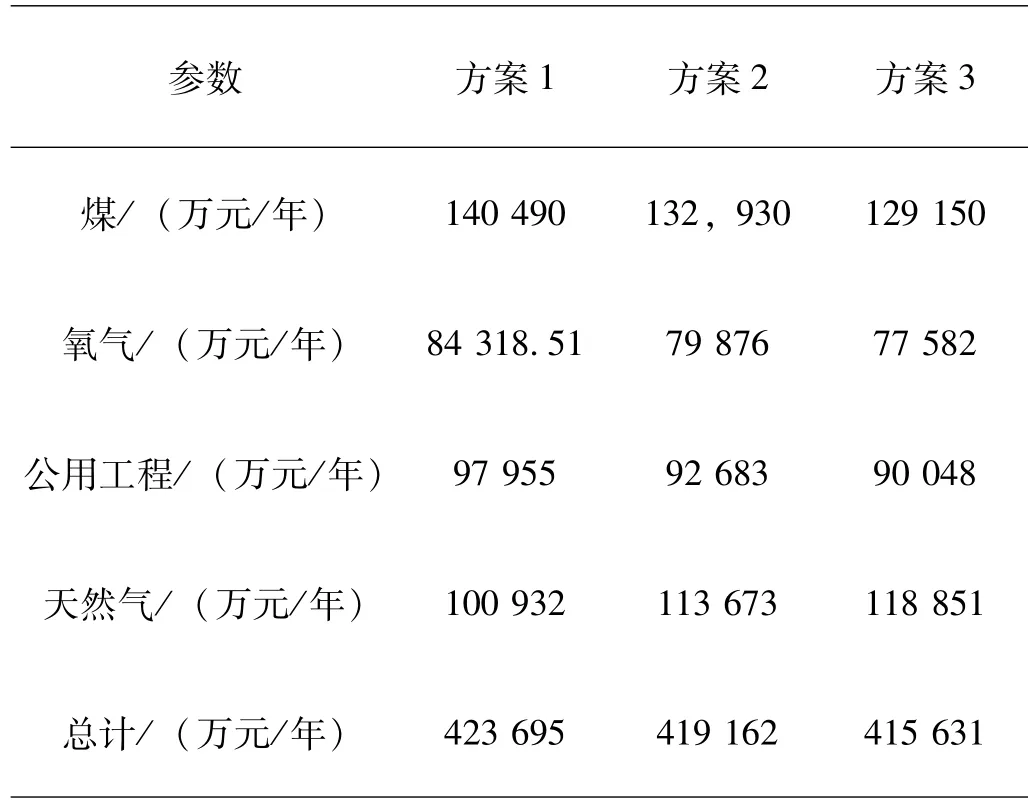

2.3 經濟性分析

綜合比較三種方案,方案2和方案3通過進一步回收PSA尾氣中的氫氣,從而降低了煤制氫裝置的投煤量以及相應的公用工程消耗,提高了該裝置的經濟性。但是從燃料氣平衡上來講,由于其提供的燃料氣減少而增加了外補天然氣的量。為了進一步明確各方案的整體優(yōu)劣,對三種方案進行了操作費用的比較。由于各方案均對其他裝置的操作費用沒有影響,所以僅分析了煤制氫裝置和外補天然氣的操作費用。

從表5看出,方案2較方案1年操作費用降低了4533萬元/年,方案3降低了8064萬元/年,所以本裝置最終采用方案3,即將PSA尾氣回收作為甲醇合成進料為最佳方案。由此可以看出雖然煤制氫在國內的制氫方法中比較經濟,但是其成本仍然較高,所以煤氣化裝置投煤量減少帶來的操作費用降低比相應天然氣耗量增加更為顯著。

表5 經濟性分析

3 結論

大型煉化一體化項目對氫氣的需求量比較高,從各方面總體評估國內大多采用煤制氫的技術路線,但其單位成本較高,所以對于氫氣的高效回收利用一直是項目追求的利益點。針對本項目的流程配置特點,本文對煤制氫尾氣中氫氣的回收利用進行了三種方案的比較分析,即在基礎方案上利用二級PSA進一步回收利用一級PSA尾氣中的氫氣,或將一級PSA尾氣作為原料送給甲醇合成裝置。通過比較分析,將PSA尾氣作為甲醇合成原料可以更大程度上降低煤制氫裝置的投煤量及操作費用,為項目帶來更高的經濟效益。