近百米大跨度單層鋼鋁網殼結構施工關鍵技術

——以 G60 科創走廊拉斐爾云廊項目為例

蘇冠敏,劉德敏

(1.上海新宇工程建設監理有限公司,上海 200433;2.上海市工程建設咨詢監理有限公司,上海 200433)

0 引言

G 60 科創走廊沿線是中國經濟最具活力、城鎮化水平最高的區域之一。G 60 科創走廊包括:上海、嘉興、杭州、金華、蘇州、湖州、宣城、蕪湖、合肥 9 個城市,覆蓋面積約 7.62 萬km2。作為科創走廊起點,臨港松江漕河涇園區項目也起著重要的產業鏈帶頭作用。世界各大知名的跨國公司和國內各行業龍頭企業紛至沓來。為此經過多年的規劃和設計,由世界著名設計師拉斐爾先生操刀設計的拉斐爾云廊項目孕育而生,建成后將成為 G60 科創走廊沿線地標性的建筑。項目施工過程中集中運用了大量的國內新技術新工藝,其中作為點金之筆的云廊屋蓋工程,更是在世界范圍內首屈一指,如網殼面積大,網殼呈現的獨特波浪形,總重量大等在世界范圍內都極為少見。本文通過對此項目云廊屋蓋施工中部分工藝的重點難點分析解析,為其他同類型施工積累寶貴的經驗并提供一些見解。

1 工程概況

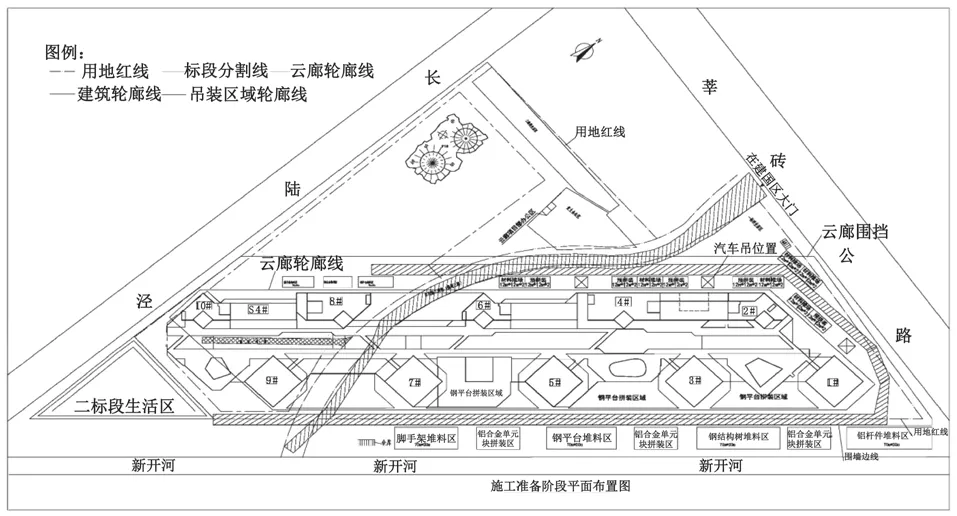

拉斐爾云廊項目位于松江區新橋鎮(莘磚公路),總占地面積約為 82 萬 m2,規劃建筑面積 86 萬 m2,共由 20 多棟 80 m 高的建筑組成。其中項目一期為1~10#樓已基本完成(11# 待建),其屋蓋總長約 664 m,總寬約126 m,最高點約 10 0 m。本工程投影面積約 73 290 m2,由屋蓋鋁結構、樹杈柱、馬道、檐口板、支座、鋁托板、鋼爬梯、配電箱、燈具、管線纜、線槽等組成。完成效果圖如圖 1 所示。

圖1 一期效果圖

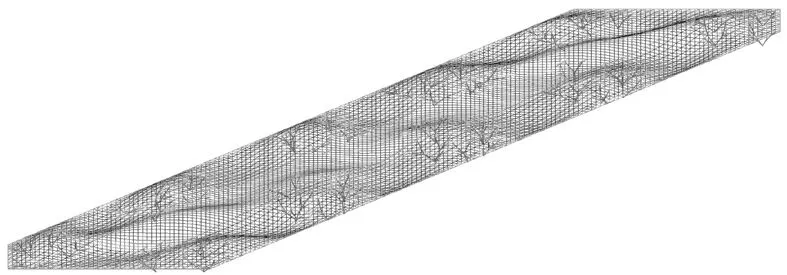

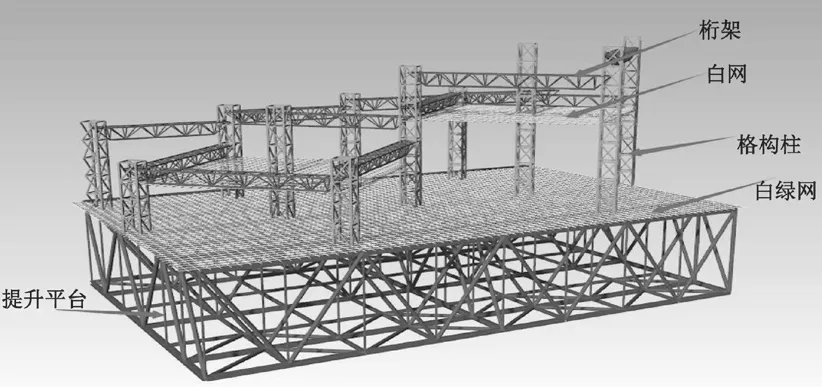

為了減輕整個網殼結構的重量,整個上部網殼結構采用鋼鋁混合結構,鋼結構作為主要支撐體系用量約為4 000 t,鋁結構約為 2 000 t。上部網殼結構空間模型,如圖 2 所示。

圖2 上部網殼結構空間模型

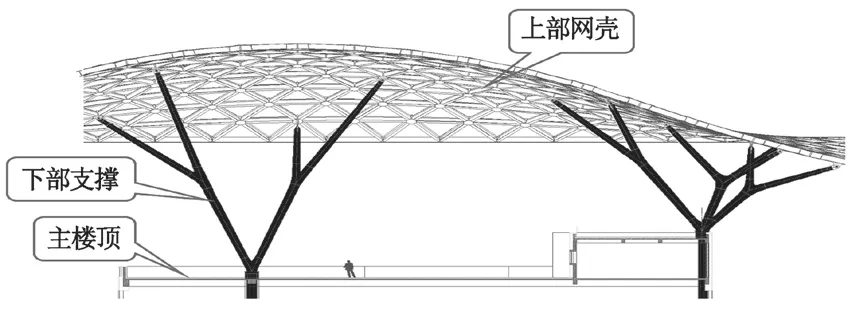

整個網殼結構的下部支撐體系是由分布在個號房結構屋面的鋼結構樹作為支撐。如圖 3 所示。

圖3 屋面鋼結構樹支撐

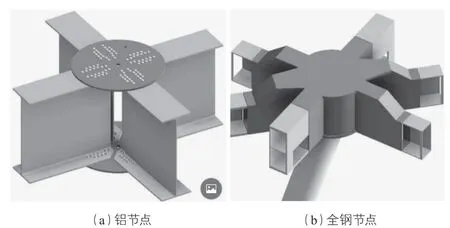

本項目上部的結構是由鋼結構和鋁結構混合而成。而其中作為連接構件的節點又分為三類:全鋼節點、鋁節點和鋼鋁混合節點。鋼節點的連接采用一級焊縫,鋁結構和鋼鋁混合結構由于鋁結構的耐熱熔點低采用的是螺栓連接。鋁節點和鋼節點如圖 4 所示。鋼鋁混合節點接觸面為了避免雙金屬腐蝕采用不銹鋼墊片夾層。

圖4 節點圖

2 技術路線

首先安裝位于樓頂用于支撐網架結構的鋼結構樹,然后在 80 m 以上的高空搭設一個施工平臺,桿件在地面上拼裝成九宮格(部分采用臨時固定),然后利用重型塔吊對網殼結構進行桿件吊裝,在高空作業平臺上進行桿件調整,并進行最終固定(焊接和螺栓連接)。現場吊裝設備布置圖,如圖 5 所示。

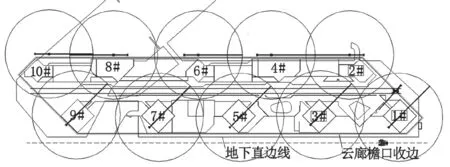

圖5 現場吊裝設備布置圖

根據原結構、待施工鋁合金網殼及措施鋼平臺的空間關系,采取對屋蓋進行分區、分塊安裝的思路,并對各分塊進行編號。

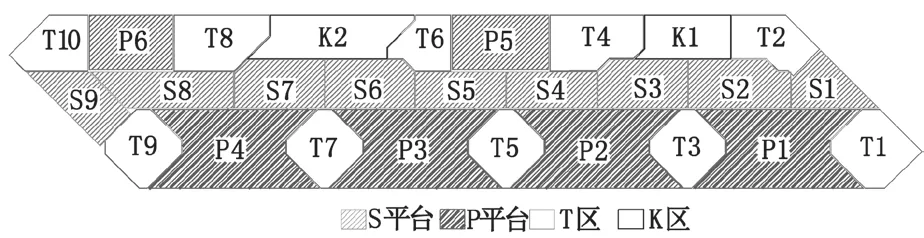

將網殼和下部安裝平臺主要分為塔樓樓頂 T 區域、高連廊 K 區域、低連廊 P(5、6)區域、南裙房 P(1-4)區域及中庭 S 區域。區塊及劃分如圖 6 及表 1 所示。

圖6 屋面網殼及平臺劃分圖

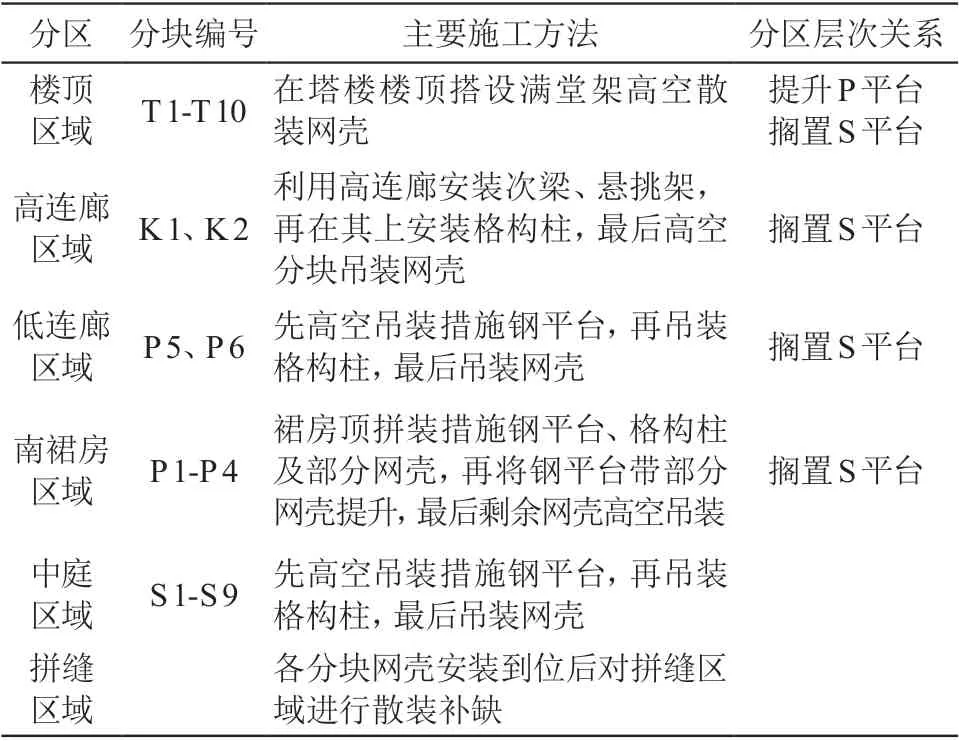

表1 屋面網殼及平臺劃分表

圖7 安裝與卸載、拆除流程圖

根據安裝、卸載、拆除的施工先后順序又將上述27 個區域進行劃分。首先安裝 1~6# 塔樓區域的鋁合金屋蓋桿件,隨后卸載 1~2# 塔樓區域(卸載順序為 S1,S2,P1-1,P1-2,T2,T1),其余已安裝部分仍然采用腳手架或格構柱支撐;第二步安裝 7~8# 塔樓區域的鋁合金屋蓋桿件,隨后卸載 3~4# 塔樓區域(卸載順序為 S3,K1,S4,P2-1,P2-2,T3,T4);第三步安裝 9~10# 塔樓區域的鋁合金屋蓋桿件,隨后卸載 5~6# 塔樓區域(卸載順序為S5,P5,S6,P3-1,P3-2,S7,K2,T6,T5);第四步卸載7~10# 塔樓區域(卸載順序為 S8,P4-1,P4-2,P6,S9,T7,T8,T10,T9)。安裝、卸載、拆除順序如圖 7 所示。

3 工程難點及解決對策

3.1 面積大 質量大

本項目網殼結構面積大,質量大,且網殼非平面結構,由 12 個波峰與 10 個波谷自然流動成型。網殼最高點將近 100 m,最低點 84 m,有 16 m 左右的落差。國內無同類型可參照的施工方法,需大量的前期準備工作。

解決對策:項目正式開工前大量的方案準備(其中需要進行專家論證的方案不少于 5 個,如:網殼安裝安全施工專項方案、塔吊安裝安全施工專項方案、P 平臺提升專項施工方案等),各類試驗(風洞試驗至少做了 3 次),各類樣板。整個前期準備工作持續 10 個月之久,充分體現了其施工難度。

為了減輕上部結構荷載,所以將原先設計的鋼結構,調整為鋼鋁混合結構,除主要連接和支撐體系采用鋼結構之外,其他結構采用質量輕的鋁結構替換。

3.2 高空作業 工況復雜

整個項目位于 80~100 m 高空,且整個網殼結構不處于一個平面。現場施工場地條件等工況復雜(施工區域高低錯落,主要涉及裙房、連廊、下沉式廣場及疏散通道、地下室及車庫通道等)。

解決對策:根據不同的現場工況,首先將整個屋蓋分成若干個區塊,并將不同的區塊標號進行分別處理,搭設施工平臺,如上面圖 6 所示。

T 平臺位于屋面,采用滿堂腳手架。T 平臺在結構17~18 層設置反力架,用于連接平臺及安裝。

K 平臺利用原有的高跨連廊作為平臺,上面布設格構柱用過道和連系梁連接。

P 1-4 由于處于采用地面平臺拼裝后整體提升,與上部結構反力架連接固定,在平臺上設置格構柱連系梁及過道。

P 5,P 6 位于地跨連廊上方,采用的是貝雷架。

S 區域采用高空吊裝與兩側反力架及鋼平臺連接。

3.3 材料精度要求高

由于現場的網殼結構是高低起伏的,這就意味著每一個節點盤都起著不同的轉換網殼起伏角度的工作。

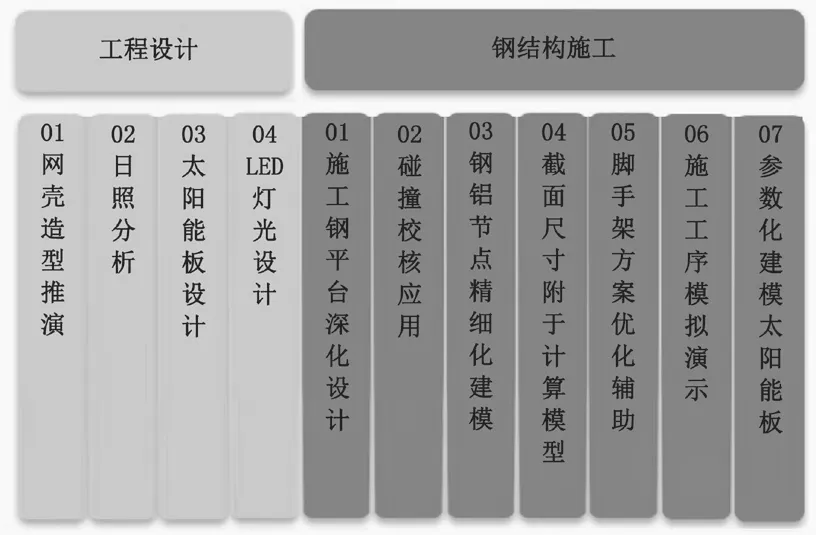

解決對策:在整個材料加工過程中,光深化圖紙就高達 10 萬多張,每一根構件和桿件要盡量達到零誤差,有誤差的也控制在 0.1 mm 內。每個節點盤,每一根桿件在出廠前都進行了精確測量并轉化為數據,進入 BIM 系統進行預拼裝,而且對每一個連接點進行了編號,并將編號打在每一個連接點上,便于在現場根據編號圖逐一拼裝。除了上述 BIM 模型在模擬安裝上的應用外,項目其他 BIM 技術應用匯總如圖 8 所示。

圖8 BIM 技術應用點匯總

現場除鋼結構與鋼結構采用焊接連接外,鋁結構及鋼鋁混合結構均采用鉚釘連接,為此施工方特意從美國進口的不銹鋼螺栓共計 100 萬套。連接用螺栓如圖 9 所示。

圖9 連接用螺栓(單位:mm)

3.4 現場措施材料周轉量大 運輸困難

由于現場措施量極大,如果采用全面鋪開的施工方法,不但大量措施閑置,管理難度也很大,且不經濟。

解決對策:現場采用的是措施材料周轉使用的辦法。比如 7~10 號樓的屋面腳手架用的是 1~4 號屋面腳手架;P 5 的貝雷架被周轉到 P6;P 4 的提升架是周轉用的 P 1 的,中庭 S 區域也大量使用周轉材料。現場措施及結構安裝盡量在相關區域塔吊覆蓋范圍內進行地面組裝,減少二次搬運,緩解運輸壓力。現場布置圖如圖 10 所示。

圖10 施工現場道路及材料堆場布置圖

3.5 措施拆除受上部網殼結構影響 拆除難度大

在網殼結構施工完成后接下來的問題就是下部措施拆除,由于此時上部網殼結構已經完成,下部措施拆除需要利用上部網殼的空洞將下部格構柱進行吊裝拆除。由于拆除過程中下部支撐格構柱都位于節點下方,拆除過程中除了正常塔吊吊裝拆除外還要輔以大量的鋼絲繩、卷揚機等進行牽引,避免因歪拉斜吊造成吊裝安全事故。但在拆除過程中仍然無法避免擦碰,所以在相關吊裝孔旁邊做好軟質隔離,避免硬碰撞造成結構損壞。

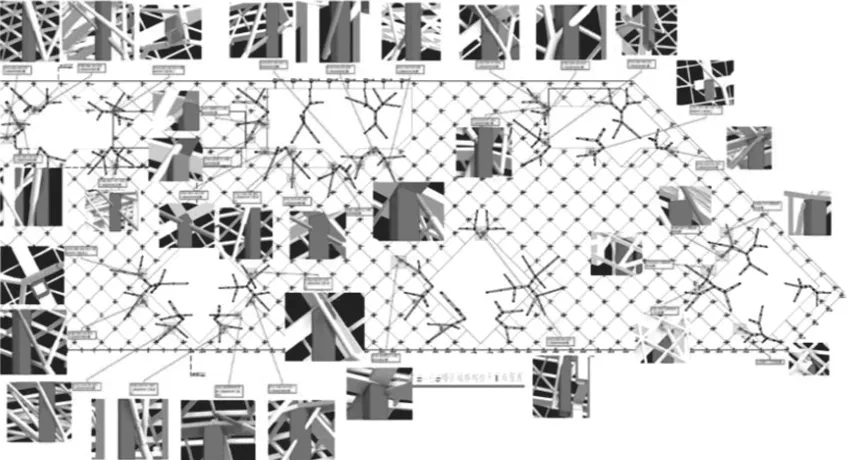

3.6 現場結構及措施存在大量碰撞點

本工程網殼主要依靠下部的格構柱支撐體系作為安裝過程中的臨時固定措施。格構柱體系主要由豎向的格構柱支撐和水平向的格構走道梁組成,其中豎向格構柱、水平格構梁和結構樹狀柱存在大量碰撞交叉,部分碰裝點如圖 11 所示。

圖11 現場部分碰撞點示意圖

解決對策:利用 BIM 技術特點,進行碰撞檢測結果,針對每個碰撞點進行精確建模,并依據模型的碰撞程度,出具避讓方案。

根據避讓方案,及時調整原有格構柱的設計工作,增加一段異形格構柱豎向避讓段,并出具加工圖紙。做到在格構柱安裝前解決碰撞問題,可以加快現場施工進度,以避免現場施工時的大量返工。

3.7 施工過程中的安全管控

本項目作為危險性較大的分部分項工程,安全的全過程管理成為項目成敗的關鍵性因素。樓頂區域 14 293 m2,其余 58 997 m2均為懸空區域,作業安全管控,風險大。無論作為施工方還是管理方,群策群力,始終將整個項目的安全控制在可控范圍內。以下是部分重要的管理難點及解決辦法。

1)加強大型機械,特別是起重機械的管理。其中每月兩次專業單位對塔吊等起重設備進行檢查。使用的鎖具班前班后都進行檢查。特別是吊帶,對于非標吊帶一律禁止使用。

2)加強所有工人的班前班后教育,切實落實項目的實名制管理。

3)針對項目的特種作業人員進行專人管理和調配,特別是焊工,正式進場前除了對證件核實外,還進行焊接的工藝評定,對于焊接質量差的焊工一律清退。

4)動火管理。嚴格執行動火管理 3 級審批制度。特別是針對高空電焊切割等易造成火花濺落,引發火災的情況。現場采用 3 級防護:①動火作業人員動火點配備專人監護,配備滅火器,使用接火斗。②對動火點下方周圍易燃物進行清理。③上方動火時,下方也設置監護人員并配設滅火設備。

5)吊裝過程中嚴格落實吊裝令,提升令等制度。吊裝過程中上下各配備一名指揮,減少盲區。

6)嚴格落實方案先行制度,嚴格審查審批。對于危險性較大的工程必須經專家評審。現場施工嚴格按方案落實。

7)落實現場安全網格化管理。由于施工現場施工面大,現場雖然配備 6 名安全員,但仍然會存在盲區,所以針對上述情況,項目部將安全管理落實到每一個班組,甚至每一個人,班組長對班組安全負責。一旦發現安全隱患逐層上報。

8)對于結構安全,項目部利用永久和臨時的應力監測系統實時對整個結構的安全進行掌控。下載軟件后,管理人員能通過手機、電腦等設備查看當前已完成結構的應力變化情況,從而有效把控結構安全。

9)由于施工面在 80 m 以上高空,施工現場加強了對高空墜落和高空墜物的管理。現場在施工操作面下的平臺上設置兩道防墜網。第一層為防墜落網,主要用于人員防墜;第二層是防止墜落網加密目網,即有防墜作用,也能防止部分小的部件墜落。安全網設置如圖 12 所示。

圖12 兩層安全網布設圖

10)現場危險品的管理也是本項目管理的重中之重。由于現場大量的鋼結構及措施焊接及拆除,氣瓶的管理問題尤為突出。比如防震圈、防震帽的設置、動火點等的安全距離等。

11)現場使用的盤扣式腳手架,嚴格按照方案搭設。由于在固定前整個網殼結構的大部分荷載會落在腳手架和作為臨時支撐體系的格構柱上,加上上部的氣瓶及構件的堆在,要求施工單位在之前進行精密計算,并在過程中嚴格落實把控。

12)多級安全巡視檢查制度。在整個項目施工安全管理過程中,除了每天的自檢和監理的日常巡視檢查外,每周還有例行周檢、根據各施工時間段的專項安全檢查、業主聘請的第三方的月度檢查、安質監站的例行檢查,成為項目安全體系的重要組成部分,為整個項目的安全保駕護航。

4 結語

截至目前位于項目 1~10 樓屋面上部的云廊屋蓋施工已經全部結束。相關驗收及竣工備案手續正在積極推進。通過現場施工實踐表明,相關的施工方案和施工流程具有一定的可操作性,特別是施工中大量采用 BIM 技術模擬拼裝,最大限度地減少了誤差;而大量的應力監測數據與設計參數的對比(均在設計參數范圍內),為項目的可靠性和安全性提供了有力的佐證,也為科學實踐積累了大量有效數據。該項目對于今后的同類型結構施工具有一定的參考價值和借鑒。