“華龍一號”嚴重事故下安全殼環境條件研究

王賀南,常 愿,石雪垚,丁 超

(1.中國核電工程有限公司,北京 100840;2.生態環境部核與輻射安全中心,北京 100082)

核電廠發生嚴重事故時,堆芯發生熔化損毀,高溫高壓的冷卻劑通過破口或卸壓閥進入安全殼,造成安全殼大氣壓力溫度升高,安全殼環境條件發生惡化。惡化的環境條件會對布置在安全殼內的診斷儀表、緩解系統及設備的運行產生影響,進而威脅安全殼的完整性。

國家核安全局頒布的核安全法規HAF102—2016《核動力廠設計安全規定》要求對設備可用性進行評估,指出“在鑒定程序中必須考慮合理可預計的環境條件,以及可能由特定運行工況(如安全殼泄漏率定期試驗)引起的異常環境條件。在可能的范圍內,應該以合理的可信度表明在嚴重事故中必須運行的設備(如某些儀表)能夠達到設計要求。”[1]

國內自主研發的三代核電技術“華龍一號”(HPR1000)設置了完善的嚴重事故緩解措施。為了確保對嚴重事故進行有效緩解,需要對相關設備在嚴重事故下的可用性進行評估。嚴重事故后的環境條件是嚴重事故下設備、儀表可用性評估的關鍵性輸入條件,如何確定嚴重事故工況下的環境參數是設備可用性評估需要解決的關鍵問題[2]。

本文計算了“華龍一號”嚴重事故下安全殼環境條件,給出了典型事故序列下安全殼壓力、露點溫度曲線,并研究了內層安全殼熱阱和嚴重事故緩解措施對環境條件的影響。

1 系統和模型

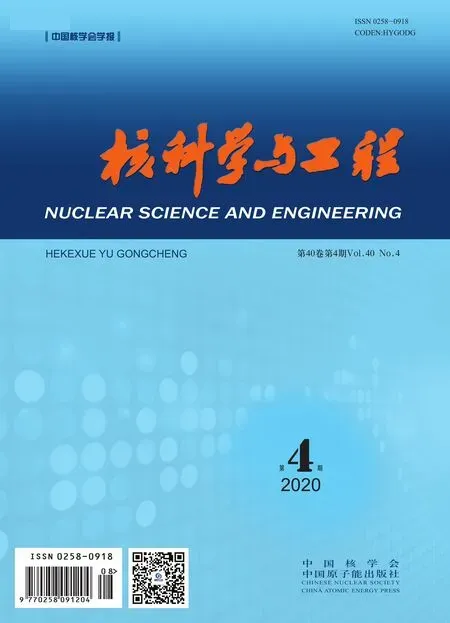

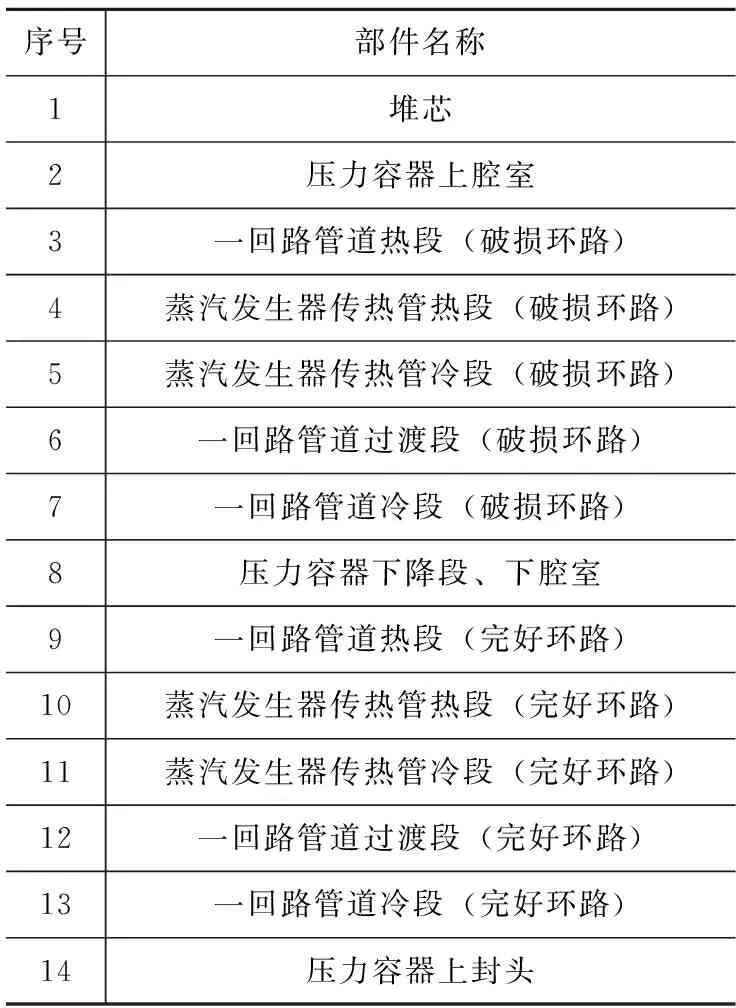

“華龍一號”對于所有可能的嚴重事故現象采取了完善的緩解措施,包括高壓熔堆、氫氣爆炸、底板熔穿和安全殼長期超壓[3]。相關緩解措施主要包括一回路快速卸壓系統、安全殼消氫系統(CHC)、堆腔注水冷卻系統(CIS)、非能動安全殼熱量導出系統(PCS),如圖1所示。

圖1 “華龍一號”嚴重事故緩解措施示意圖Fig.1 Severe accident mitigation measures of HPR1000

一回路快速卸壓系統用于在嚴重事故情況下對反應堆冷卻劑系統進行快速卸壓,從而避免可能導致安全殼直接加熱的高壓熔堆現象發生。安全殼消氫系統采用非能動氫氣復合器將安全殼大氣內的氫氣濃度控制在安全限值以內,防止設計基準事故時的氫氣燃燒或嚴重事故時的氫氣爆炸。堆腔注水冷卻系統通過向反應堆壓力容器外表面與保溫層之間的流道注水來實現對壓力容器下封頭外表面的冷卻,從而維持壓力容器的完整性并實現堆芯熔融物的堆內滯留。非能動安全殼熱量導出系統用于排出安全殼內的熱量,從而確保在發生超設計基準事故后72 h安全殼內的壓力和溫度不會超過設計限值。

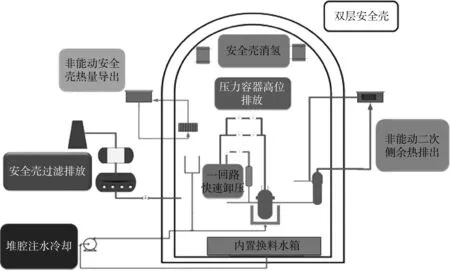

本文采用基于集總參數法的一體化嚴重事故分析程序對“華龍一號”核電廠進行建模。建模范圍包括反應堆堆芯、一回路系統、二回路系統以及安全殼。圖2給出了堆芯節點劃分,堆芯軸向共劃分了13個節點,其中活性區10個節點;堆芯徑向共劃分了7個節點。

圖2 堆芯節點劃分Fig.2 Reactor core nodalization

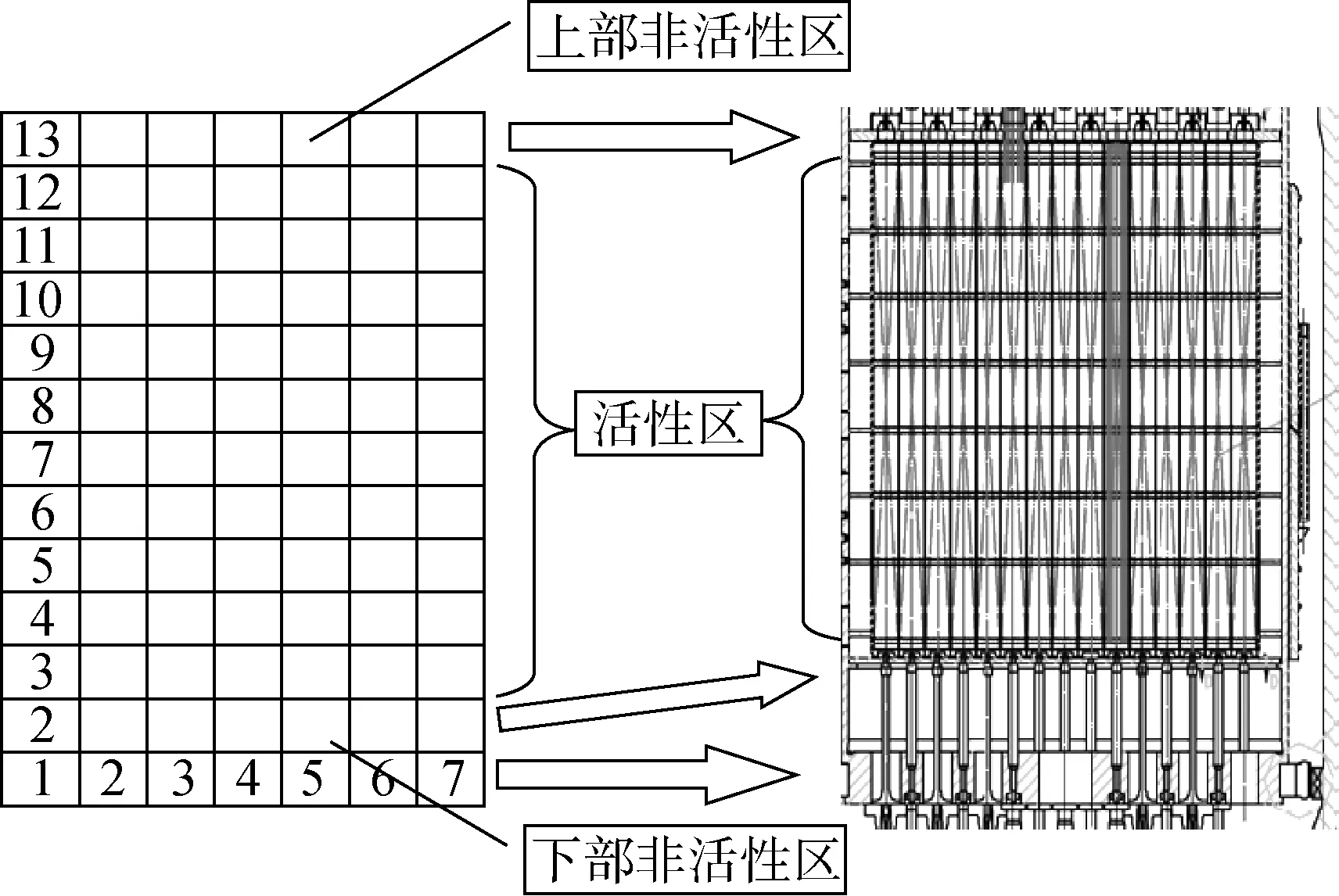

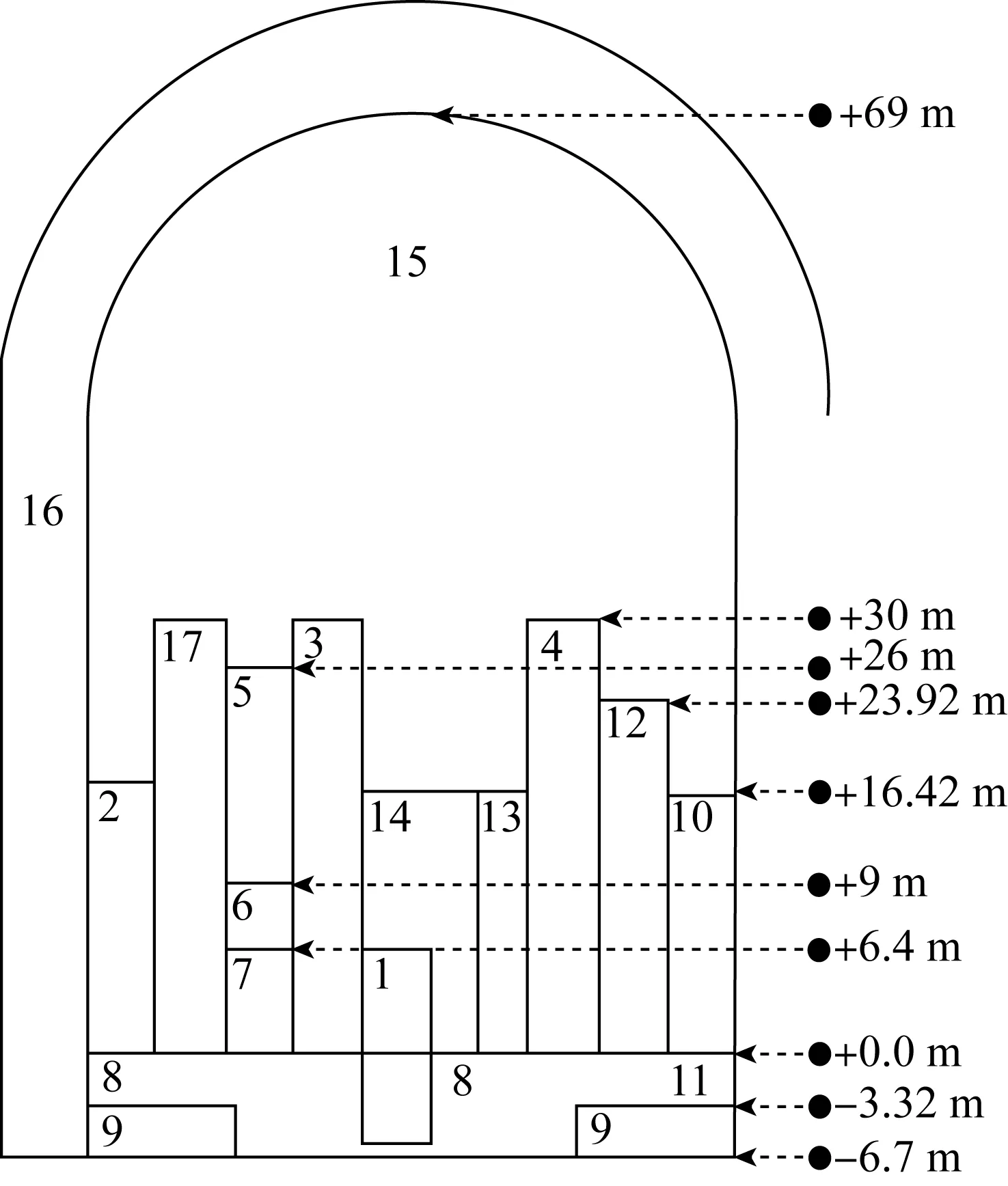

一回路主要設備模擬了壓力容器、蒸汽發生器、主泵、穩壓器、卸壓箱、冷卻劑主管道等,共模擬為兩個環路,一個是破損環路,另外兩個環路集總為一個完好環路,共劃分了14個控制體(見圖3和表1)。安全殼共劃分為17個控制體,同時根據安全殼實際情況和工程經驗,在“華龍一號”安全殼模型中共模擬了36個安全殼流道和86個分布式熱阱,圖4、表2分別給出安全殼控制體的示意圖和名稱。

圖3 一回路控制體劃分圖Fig.3 Primary system nodalization

表1 一回路控制體說明

表2 安全殼控制體說明Table 2 List of containment compartments

圖4 安全殼控制體劃分圖Fig.4 Containment compartments nodalization

2 事故序列選取與假設

確定核電廠嚴重事故環境條件的目的是提供設備可用性評價的輸入和依據,因此事故序列的選取必須具有代表性、典型性和包絡性。實踐中通常采用概率論、確定論和工程判斷相結合的方法,具體地講,綜合考慮了以下三個方面的因素[4]。

(1)對堆芯損壞頻率(CDF,Core Damage Frequency)和大量放射性產物釋放頻率(LRF,Large Release Frequency)貢獻較大的事故序列,例如小破口事故;

(2)質能釋放快、釋放大,例如一、二回路管道大破口事故;

(3)涵蓋了重要的嚴重事故現象,例如一回路高壓事故序列。

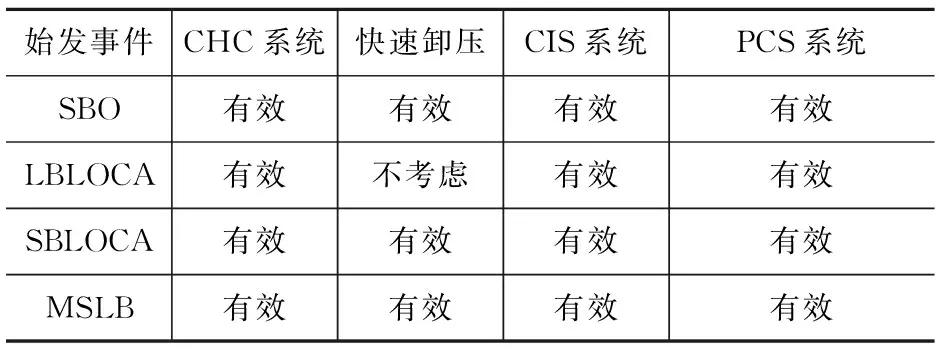

基于上述原則,本文選擇了四個典型的嚴重事故序列,見表3。選取50 mm小破口失水事故(SBLOCA)和雙端剪切斷裂大破口失水事故(LBLOCA)作為失水類事故的代表。SBLOCA對CDF的貢獻較大,盡管LBLOCA發生頻率降低,但作為設計基準事故中最具挑戰性的極限事故,其典型性和包絡性不容忽視;選取全廠斷電事故(SBO)作為高壓事故的代表,該事故對CDF和LRF的貢獻均較大,同時是福島核事故中發生過的事故,應重點分析;選取主蒸汽管道斷裂事故(MSLB)事故作為二回路破口事故的代表,該事故下二回路蒸汽和一回路冷卻劑相繼向安全殼釋放,質能釋放量大,具有代表性和包絡性。

表3 嚴重事故緩解措施假設Table 3 Assumptions of severe accident mitigation measures

各事故序列下嚴重事故緩解措施假設如表3所示。此外所有事故序列均假設輔助給水系統失效,安注系統(安注箱除外)失效,安全殼噴淋系統失效。表3中嚴重事故緩解措施的投入條件為:氫氣濃度達到2%時,CHC消氫系統自動啟動;安全殼大氣壓力達到0.24 MPa后開啟PCS系統;堆芯出口溫度達到650 ℃后開啟CIS系統和一回路快速卸壓系統[5]。

3 計算結果分析

表4給出了四個事故序列的發展進程。以全廠斷電事故為例,全廠斷電事故發生的瞬間,控制棒驅動機構由于失電而引發控制棒自由下落,反應堆緊急停堆,同時主冷卻劑泵也因失電而惰轉,一回路冷卻劑流量迅速下降。在二次側,汽輪機脫扣,主給水泵停運。SG二次側將因喪失給水而逐漸出現沸騰,隨著蒸汽發生器二次側水位的降低,一回路逐漸喪失熱阱,引起冷卻劑溫度和壓力快速上升,直至穩壓器安全閥開啟,冷卻劑通過安全閥排往卸壓箱,當卸壓箱內壓力達到并超過爆破閾值時,爆破膜爆破,大量冷卻劑釋放到安全殼內,導致安全殼內壓力迅速上升。

表4 事故序列主要進程Table 4 Accident sequences

堆芯由于得不到冷卻劑補充,剩余冷卻劑不斷蒸發,液位迅速下降,堆芯出現沸騰并且開始裸露。當堆芯出口溫度超過650 ℃后,按照操作規程開啟一回路快速卸壓閥和CIS系統,一回路壓力迅速下降。當壓力降到安注箱啟動閾值時,安注箱自動開始對堆芯進行補水。但是由于能動安注系統啟動失敗,安注箱排空之后,沒有持續的冷卻水注入,堆芯再次出現裸露。隨后燃料溫度不斷升高,控制棒、燃料包殼和支撐結構首先出現熔化,隨后燃料開始熔化并且向下坍塌,堆熔混合物隨著下柵格板及下支撐板的失效掉入下封頭。由于CIS系統作用,堆芯熔融物內產生的衰變熱通過壓力容器壁面傳遞給壓力容器外部的冷卻水,并通過冷卻水的循環將熱量帶走,使熔融物滯留在壓力容器內,保持了壓力容器的完整性。

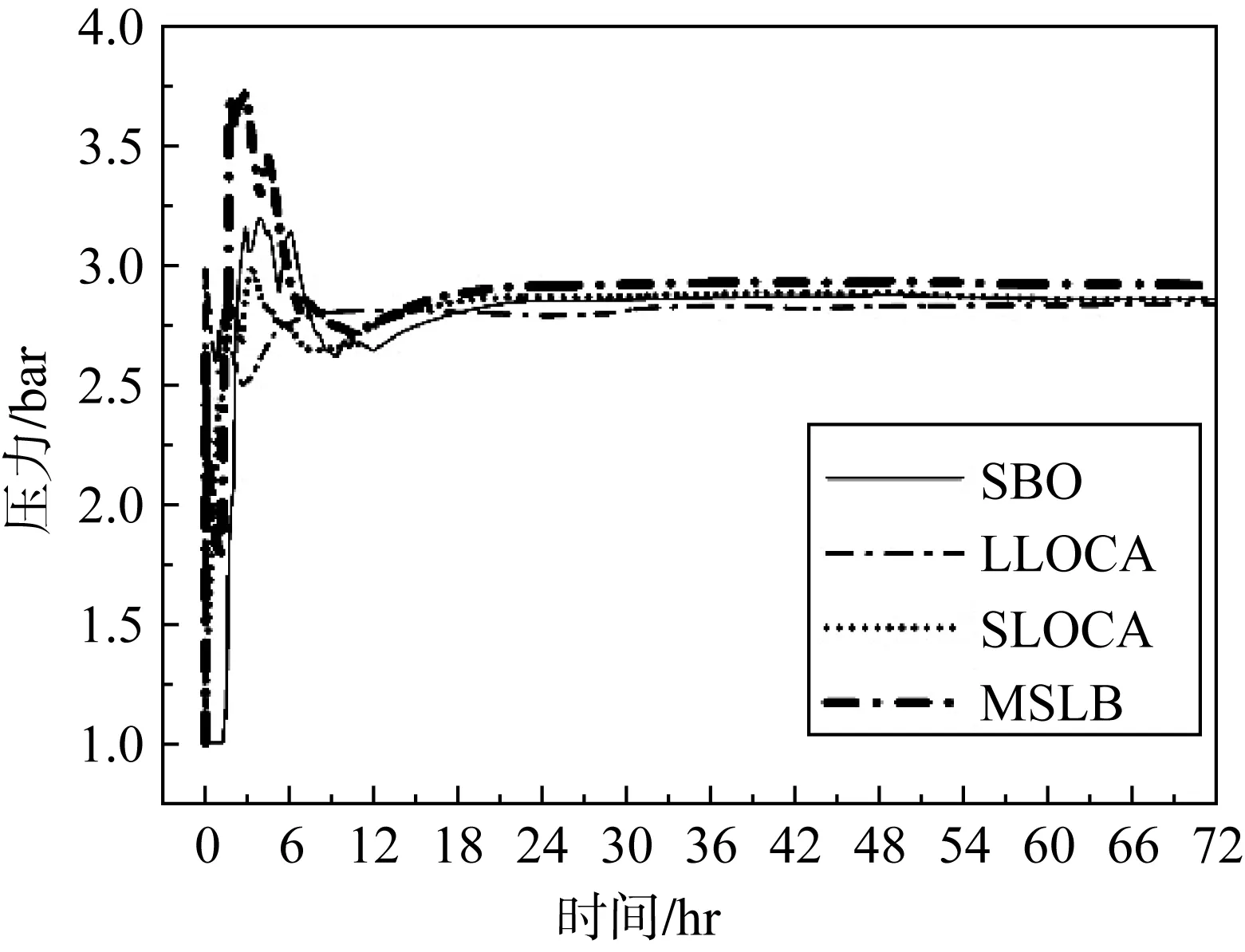

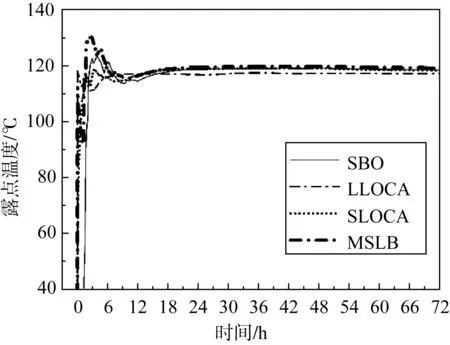

圖5、圖6分別給出了各事故序列下安全殼大氣壓力和露點溫度隨時間變化的情況。由圖可知,MSLB事故下安全殼大氣壓力和露點溫度峰值最高,分別為3.75 bar和130 ℃,環境條件最為惡劣;其他事故序列下,安全殼大氣壓力峰值處在3.25 bar以下,露點溫度處于123 ℃以下。在事故進程中后期,隨著PCS系統導熱和安全殼內產熱達到平衡,安全殼內的熱工環境條件也達到平衡狀態,此時各事故序列下的熱工環境條件差別不大,大氣壓力處在3 bar以下,露點溫度處在120 ℃以下。

圖5 安全殼大氣壓力Fig.5 Containment pressure

圖6 安全殼大氣露點溫度Fig.6 Dew point temperature of containment

4 安全殼熱阱對環境條件影響分析

一、二回路系統中高溫高壓的冷卻劑釋放到安全殼內導致安全殼內大氣壓力和溫度上升,在吸收安全殼大氣熱量、抑制安全殼大氣壓力溫度上升進而緩和環境條件方面,帶有鋼襯里的內層安全殼混凝土是一個重要的熱阱。

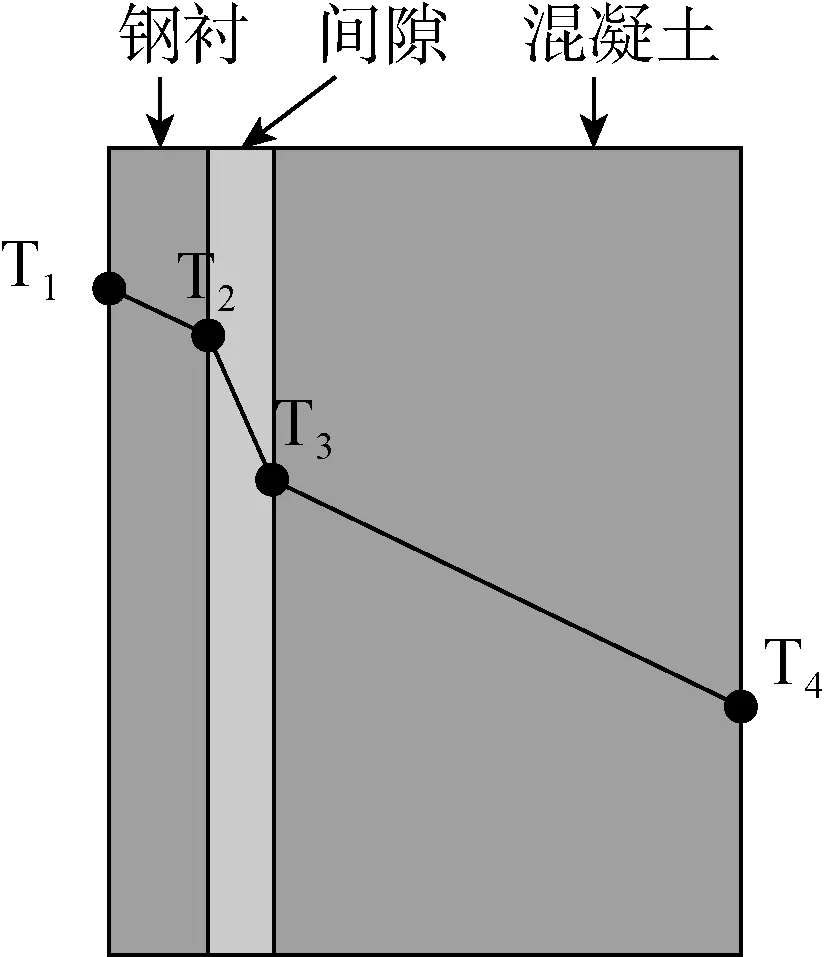

“華龍一號”的內層安全殼由一個預應力混凝土圓筒和半球形穹頂組成,內層襯有不銹鋼板。混凝土是在不銹鋼板外直接澆注而成,一般認為鋼襯與混凝土間隙很小。然而隨著核電廠運行時間的增加,由于老化和輻照等影響,鋼襯與混凝土之間可能會出現空氣間隙,如圖7所示。空氣間隙的熱阻對安全殼殼體傳熱有很大影響,間隙熱阻的計算見公式(1),其值的大小與間隙寬度有關。表5給出了不銹鋼、混凝土和空氣的熱導率,由公式(1)可知,間隙單位長度熱阻是不銹鋼的581倍,是混凝土的9倍,因此需重點分析熱阱間隙對安全殼環境條件的影響。

圖7 內層安全殼結構組成Fig.7 The inner containment structure

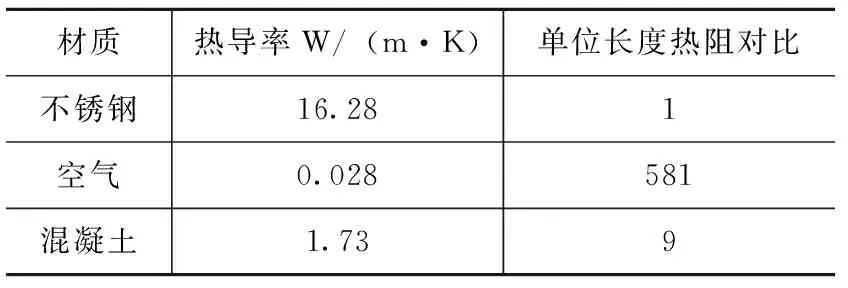

表5 安全殼材質熱導率和熱阻對比

RGAP=XGAP/KAIR

(1)

式中:RGAP——間隙熱阻,m2·K/W;

XGAP——間隙寬度,m;

KAIR——空氣熱導率,W/(m·K)。

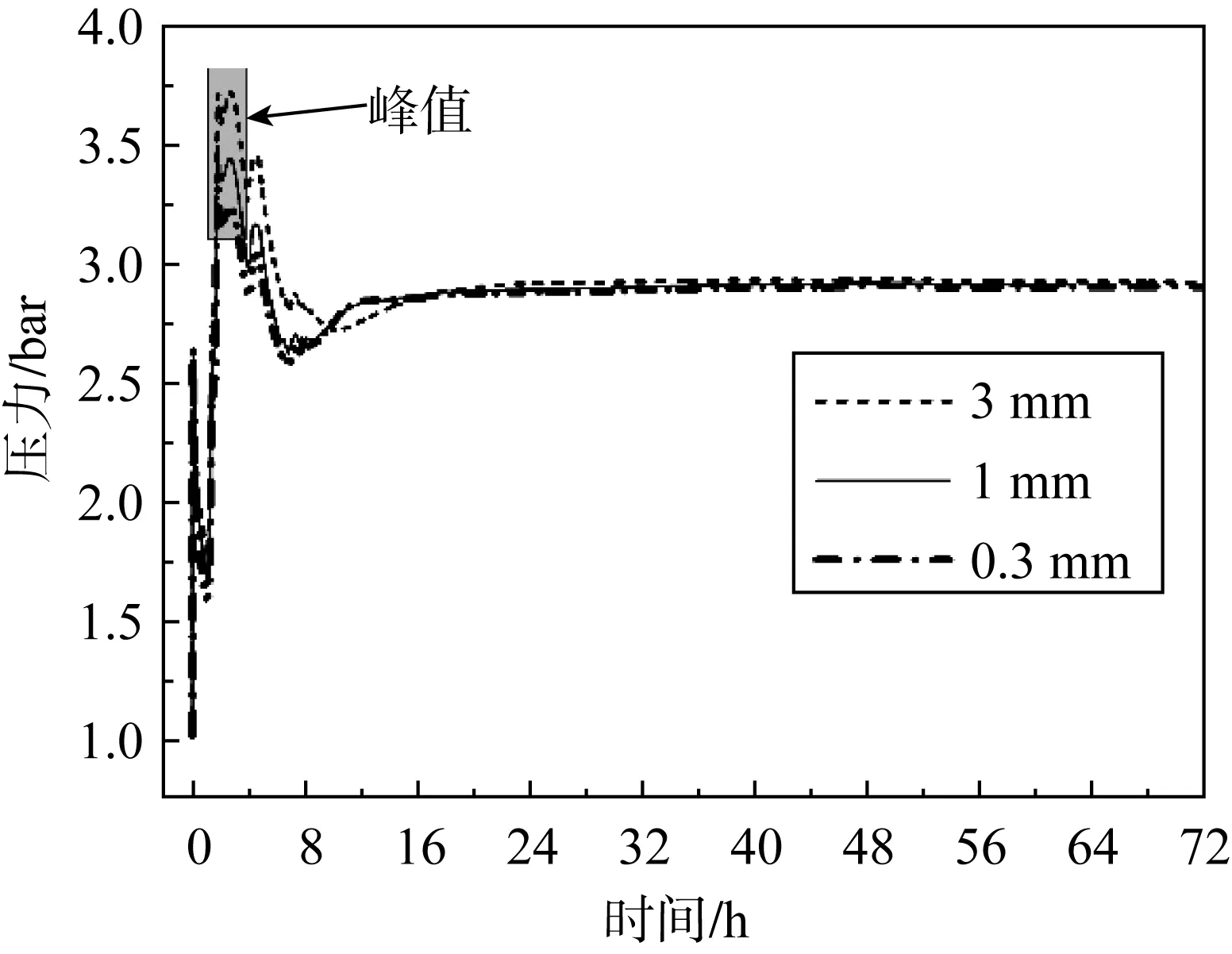

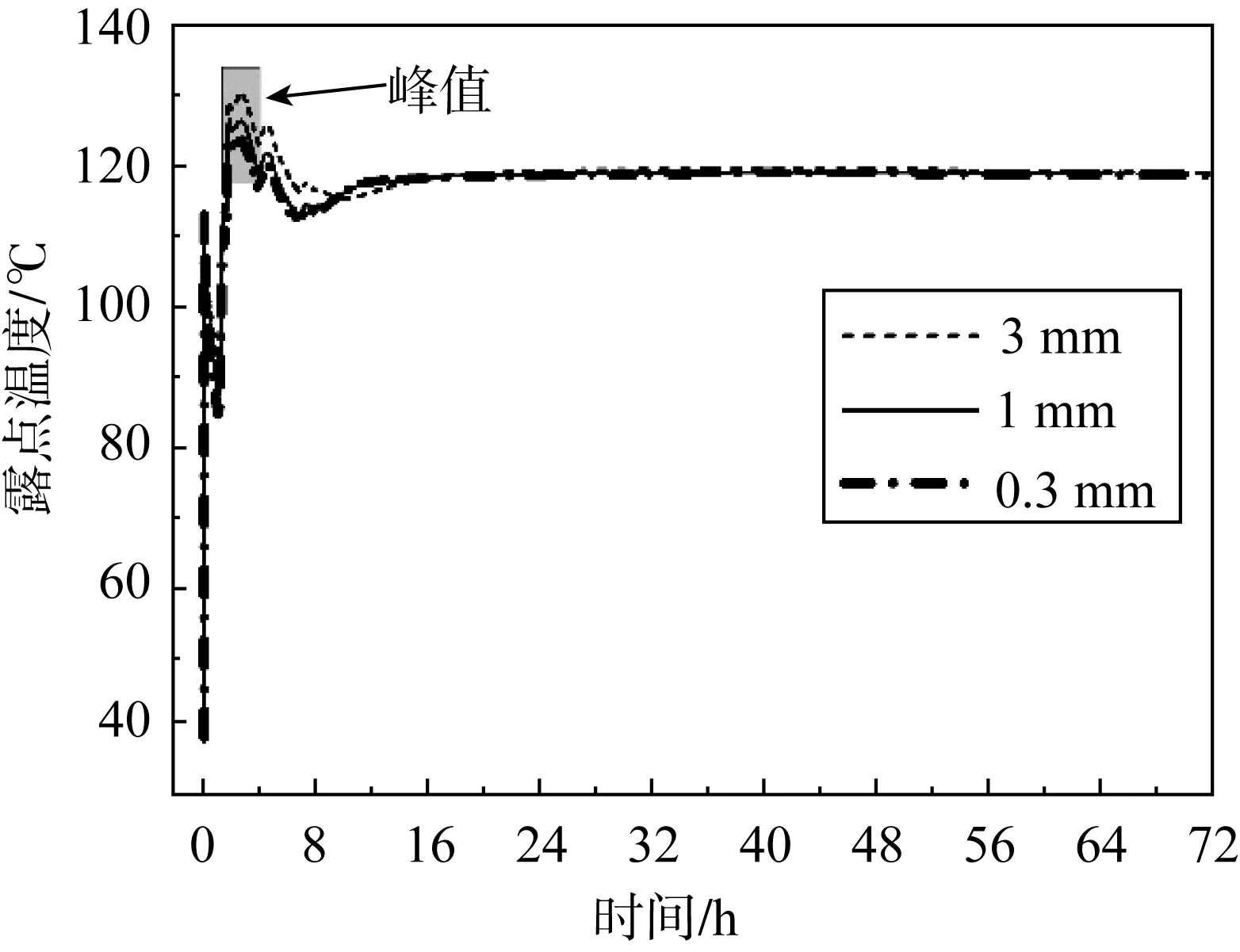

本文選取0.3 mm、1 mm和3 mm三種間隙尺寸進行分析。由于主蒸汽管道破口事故下安全殼大氣壓力和露點溫度峰值最高,對安全殼隔間內的儀表和設備考驗最為嚴厲,故針對主蒸汽管道事故序列,分析鋼襯與混凝土間隙尺寸對安全殼環境條件的影響。

圖8和圖9分別給出MSLB事故序列下不同間隙尺寸對應的安全殼大氣壓力和露點溫度曲線。從圖中可以看出,間隙尺寸為0.3 mm、1 mm和3 mm下安全殼大氣峰值壓力分別為3.32 bar、3.50 bar和3.75 bar,大氣露點峰值溫度分別為125 ℃、128 ℃和130 ℃;事故中后期達到平衡后的熱工環境條件差別不大,大氣壓力為3 bar,露點溫度為120 ℃。

圖8 間隙大小對安全殼大氣壓力的影響Fig.8 Influence of air gap on containment pressure

圖9 間隙大小對大氣露點溫度的影響Fig.9 Influence of air gap on dew point temperature

通過對鋼襯與混凝土間隙進行敏感性分析,可以得出如下結論:鋼襯與混凝土間隙的大小對安全殼大氣壓力和露點溫度峰值影響有明顯影響,對平衡后的大氣壓力和露點溫度影響不大。而本文在計算安全殼熱工環境條件時采用了較大的3 mm間隙,確保了計算結果的保守性。

5 嚴重事故緩解措施對環境條件影響分析

5.1 PCS系統

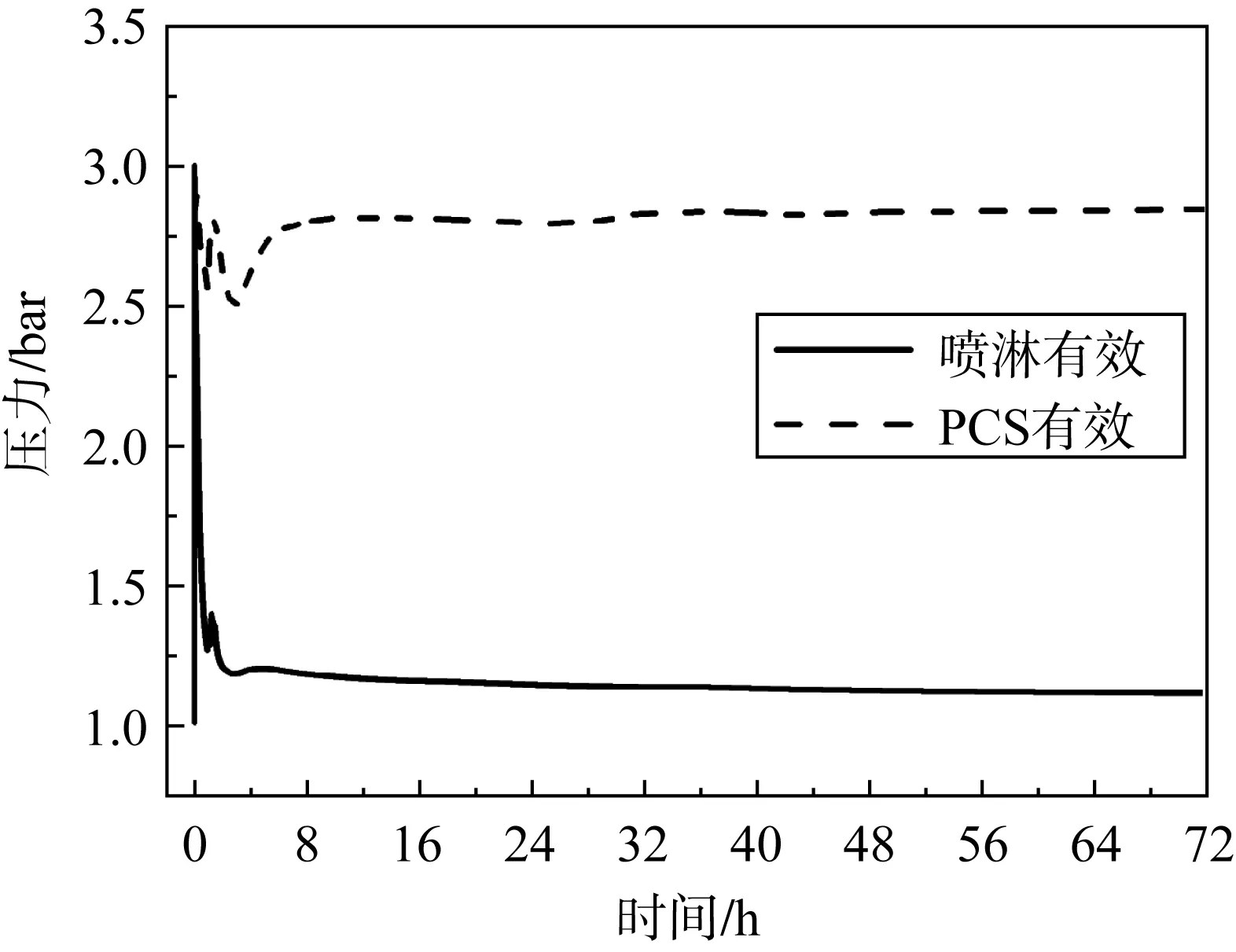

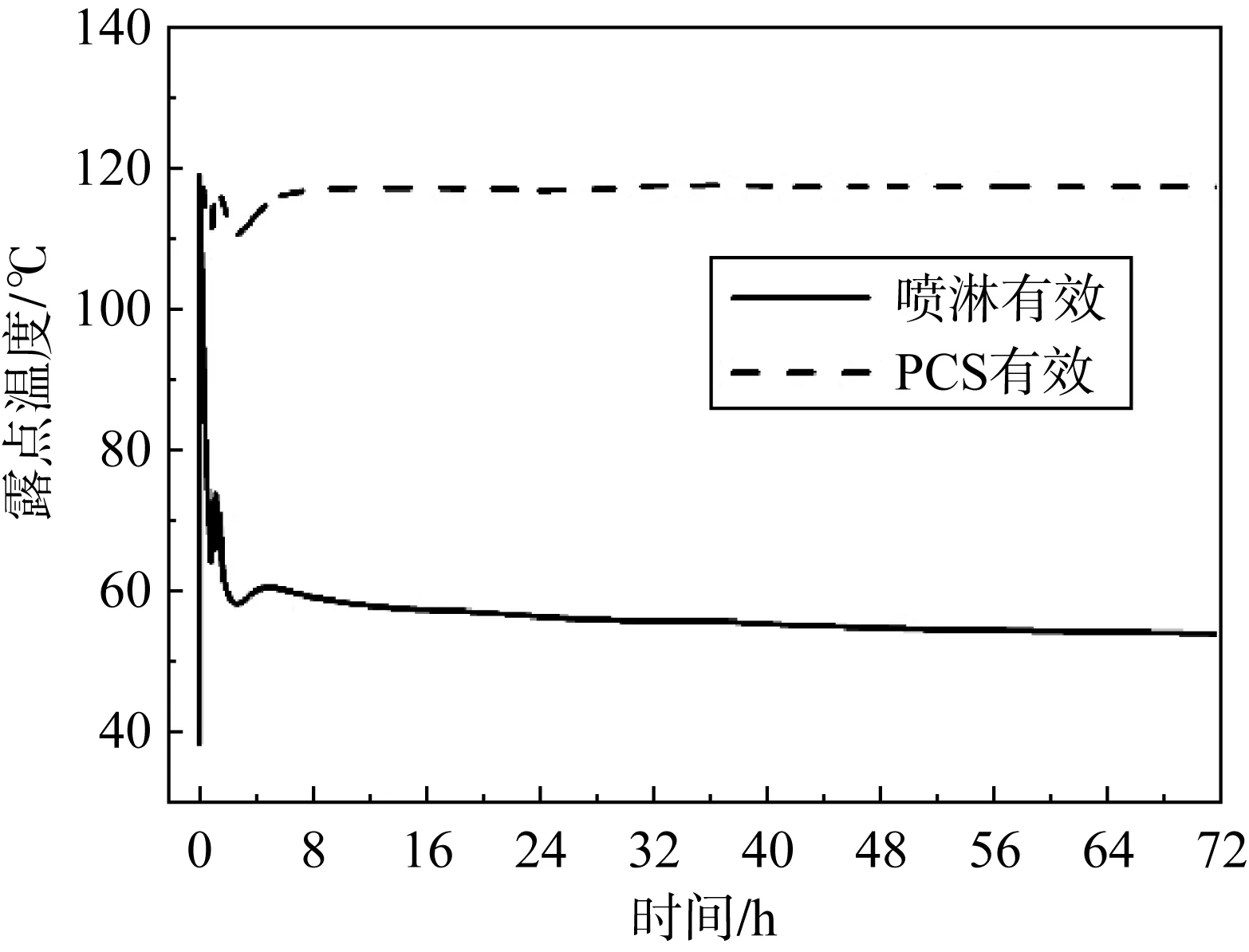

作為縱深防御的一項措施,PCS系統能夠在安全殼噴淋系統失效情況下依靠非能動自然循環為安全殼提供排熱手段。圖10和圖11給出了LBLOCA嚴重事故序列下分別開啟安全殼噴淋系統和PCS系統,安全殼大氣壓力和露點溫度的變化情況。噴淋系統動作后,迅速將安全殼大氣壓力降低到接近大氣壓的水平,大氣露點溫度降低到60 ℃以下;PCS系統則只能將安全殼大氣壓力控制在3 bar以下,大氣露點溫度120 ℃以下。雖然PCS系統對安全殼的冷卻效果不如噴淋系統,但是作為緩解嚴重事故的縱深防御系統,仍能將安全殼的熱工環境條件控制在設計限值以內。

圖10 噴淋和PCS控制大氣壓力效果對比Fig.10 Containment pressure comparison of spray system and PCS

圖11 噴淋和PCS控制大氣露點溫度效果對比Fig.11 Dew point temperature comparison of spray system and PCS

5.2 CIS系統

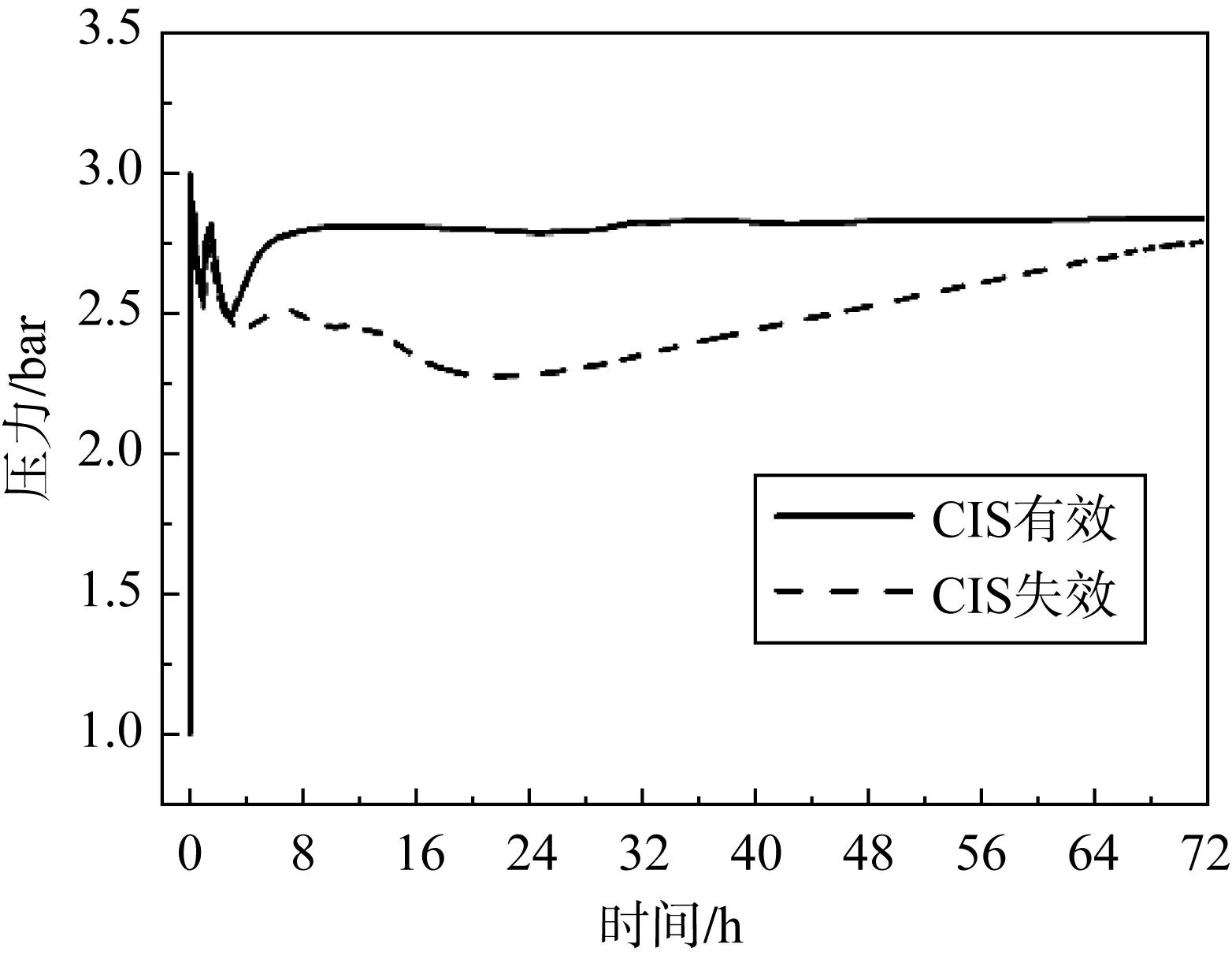

CIS系統將水注入堆腔中壓力容器保溫層內,一方面能夠冷卻反應堆壓力容器外壁面,導出壓力容器內堆芯熔融物的熱量,從而確保嚴重事故下壓力容器下封頭的完整性。另一方面CIS系統的注水吸收熱量后沸騰產生大量水蒸氣,使得安全殼的熱工環境條件更加惡劣。

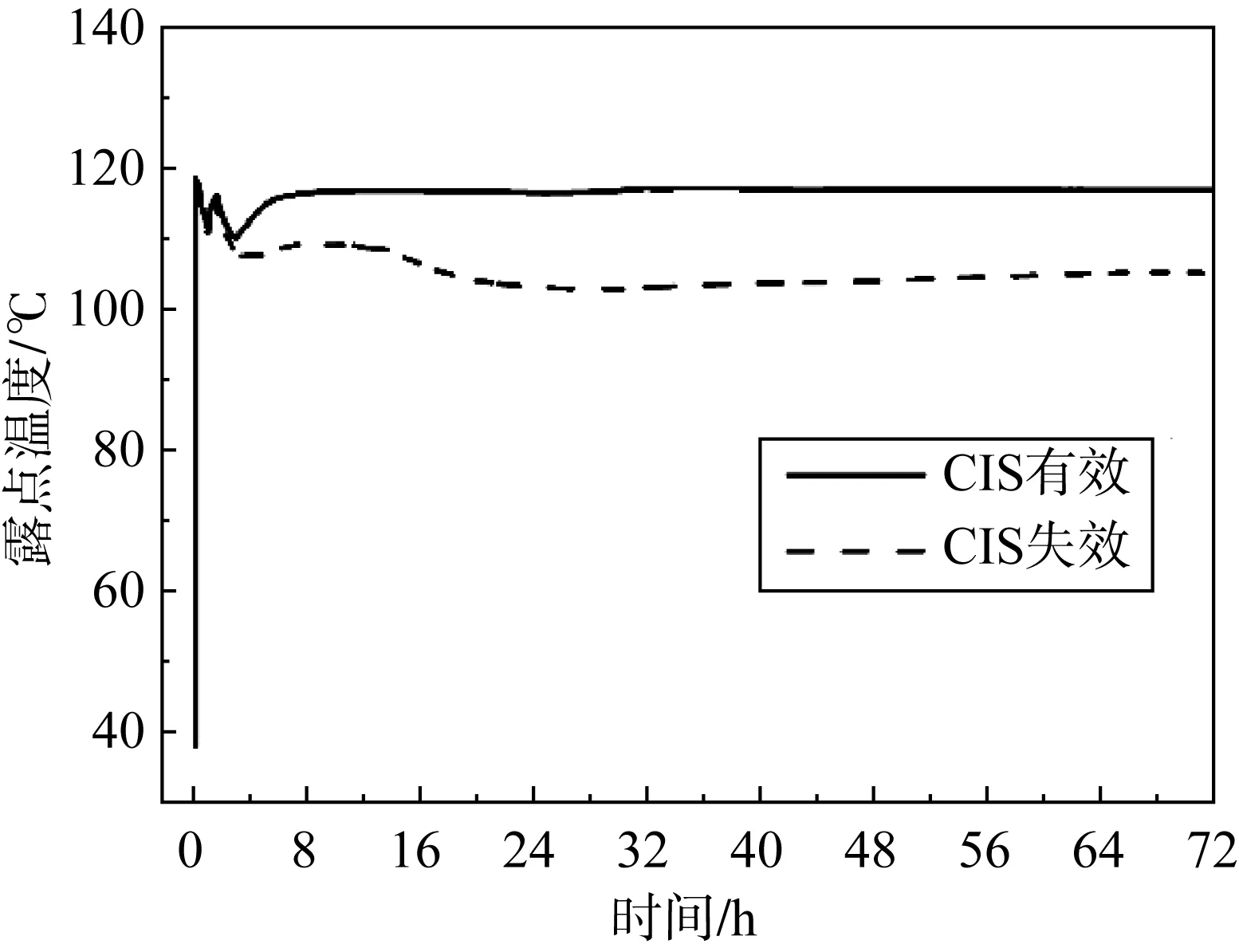

圖12和圖13給出了LBLOCA嚴重事故序列下CIS系統投入與否對安全殼熱工環境條件的影響對比。可以看出,投入CIS雖然有利于保證壓力容器下封頭的完整性,但是CIS系統投入后產生的水蒸氣對安全殼大氣壓力和露點溫度的升高有重要貢獻。CIS失效工況下,壓力容器下封頭被熔穿,堆芯熔融物與底板混凝土發生反應(MCCI),此時安全殼大氣壓力和露點溫度72 h以內均低于CIS投入的工況。

圖12 CIS系統對安全殼大氣壓力的影響Fig.12 Influence of CIS on containment pressure

圖13 CIS系統對露點溫度影響Fig.13 Influence of CISon dew point temperature

5.3 快速卸壓系統

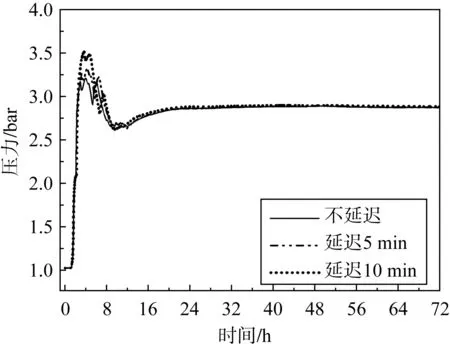

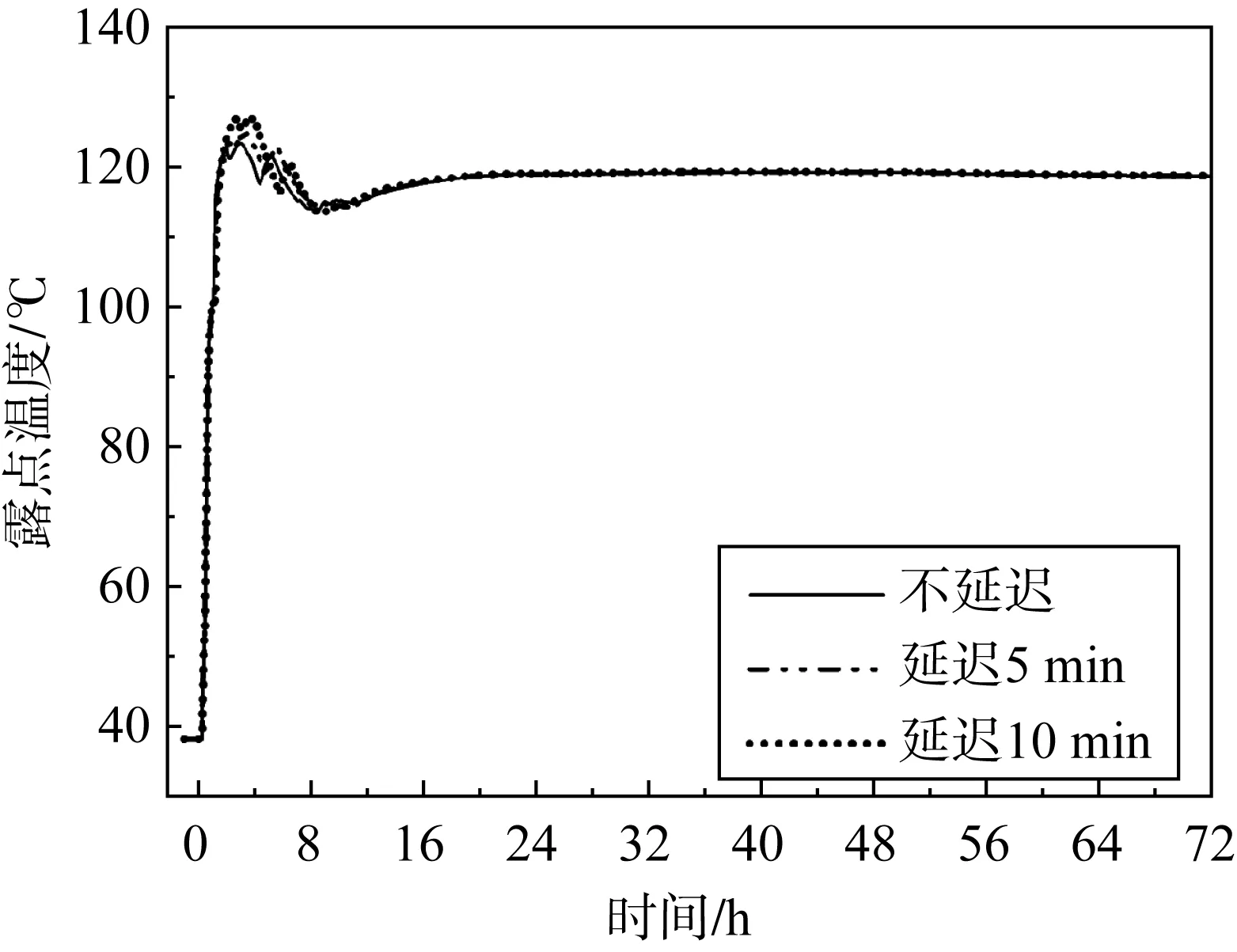

堆芯出口溫度達到650 ℃后,操縱員手動打開快速卸壓閥對一回路進行卸壓,防止發生高壓熔堆。卸壓時機不同對安全殼環境條件的影響也不同,圖14和圖15選取了SBO嚴重事故序列下3個卸壓時機對安全殼環境條件的影響進行分析。可以看出,堆芯出口溫度達到650 ℃時立刻對一回路卸壓得到的大氣壓力和露點溫度峰值最低,延遲10 min卸壓得到的大氣壓力和露點溫度峰值最高。在執行嚴重事故管理規程時,從緩和安全殼內熱工環境條件的角度來看,盡快開啟一回路快速卸壓系統,對降低安全殼大氣壓力和露點溫度峰值比較有利。

圖14 快速卸壓開啟時機對壓力影響Fig.14 Influence of rapid depressurization on containment pressure

圖15 快速卸壓開啟時機對露點溫度影響Fig.15 Influence of rapid depressurization on dew point temperature

6 結論

本文介紹了“華龍一號”核電機組嚴重事故后安全殼熱工環境條件的確定方法,給出了典型事故序列下熱工環境條件,并分析研究了內層安全殼熱阱和嚴重事故緩解措施對安全殼環境條件的影響,結果表明:

(1)“華龍一號”嚴重事故后安全殼熱工環境條件較為緩和,72小時內安全殼大氣壓力峰值為3.75 bar,露點溫度峰值為130 ℃,均位于安全殼設計值以下。

(2)內層安全殼間隙熱阻對大氣壓力和露點溫度峰值有明顯影響,對平衡后的大氣壓力和露點溫度影響不大。

(3)PCS系統冷卻效果不如噴淋系統,但是作為緩解嚴重事故的縱深防御系統,仍能將安全殼的熱工環境條件控制在設計限值以內;嚴重事故下盡快開啟一回路快速卸壓系統,對降低安全殼大氣壓力和露點溫度峰值比較有利;CIS系統一方面能夠冷卻反應堆壓力容器外壁面,導出壓力容器內堆芯熔融物的熱量,從而確保嚴重事故下壓力容器下封頭的完整性,另一方面CIS系統的注水吸收熱量后沸騰蒸發為水蒸氣,水蒸氣的大量產生對安全殼環境條件的惡化有較大貢獻。