果園采摘機械手研究現狀綜述

王甲甲,程志強,張 伏,王 俊

(河南科技大學 農業裝備工程學院,河南 洛陽 471003)

0 引言

我國是世界第一大水果生產與消費國,水果的采摘與收獲作為果園生產過程中的一個重要環節,具有季節性強和勞動密集的特點。由于水果采摘所用勞動力占整個生產過程所用勞動力的35%~45%,且采收質量的好壞直接關系到水果的儲存、加工與銷售,從而影響市場價格和經濟效益。隨著水果種植業迅速發展及人口老齡化的逐年加劇,人工勞動成本逐年增高,完全依賴人工的采摘方式已不能適應林果產業的發展。為了解決人工采摘勞動力耗費大、農民負擔重、采摘效率低等問題,采摘方式的機械化迫在眉睫。進入21世紀以來,國家逐步加快實現農業自動化的進程,水果采摘實現自動化已經是必然趨勢。

目前,研究開發的農業采摘機械手基本處于實驗階段,機械手自身體積大,能采摘的水果種類少,釆摘效率低,易損傷果實,機械手無法智能作業,不能滿足林果采摘的要求,無法商品化[1],市場上存在的及研究中的果園采摘機械手均未達到農業生產所要求的智能化和實用化。國外對農業機械自動化采摘研究早、進展快,其發展程度遠遠超過國內;國內對農業智能采摘技術的研究較晚,程度較淺,與國外存在較大的差距。隨著我國農業進入了高速發展時期,傳統的“精耕細作”已經不能承擔我國農業健康發展的重擔,發展機械手自動作業技術已經引起國家的關注。

1 果園采摘技術研究現狀

1.1 國外研究現狀

自20世紀40年代以來,以美國、英國、荷蘭為代表的西方國家就已經開始了果園采摘機械的研究與實驗[2],傳統的果園采摘技術主要有振搖式、撞擊式和切割式3種類型。其中,振搖式是利用外力使樹體或樹枝發生振動或振搖,重力使果實產生向下的加速度,使果實與果柄斷裂分離掉落;撞擊式是撞擊部件直接沖撞果枝或敲打牽引果枝的棚架震落果實;切割式是將樹枝或果柄切斷使果實與果樹分離的方式,又分為機械切割式和動力切割式[3]。20世紀70年代末期,出現了與傳統采摘機械配合使用的輔助采摘工具,如油鋸、氣動剪,比較著名的氣動剪廠商有瑞士的FELCO公司、日本的ARS公司及意大利的CAMPAGNOLA公司,其產品有F系列和Star系列氣動剪[4]。

20世紀70年代,農業機器人開始取代傳統的農業采摘機械進入采摘作業的行列。最先對農業機器人進行研究的是美國,1983年美國研制出世界上第一臺采摘機器人;隨后,西方各國均開始農業機器人的研究,最具有代表性的國家是日本、西班牙、美國、荷蘭、英國和法國等。經過不斷地實驗,這些國家相繼研制出了一系列采摘機器人,如采摘蘋果、甜橙、草莓、西瓜和葡萄等水果的機器人[5-6]。

采摘機械手、底部移動平臺、末端執行裝置和電子眼識別裝置是構成采摘機器人的四大機構。20世紀90年代,日本崗山大學在番茄采摘機器人上設計出了具有7個自由度的能夠指定采摘姿態的機械手[7],該機械手擁有7個自由度,而越多的自由度意味著機械手的靈活度越高,可控性越好。韓國慶北大學研制了一個具有4個自由度的蘋果采摘機械手,該機械手擁有3個轉動關節和1個移動關節,能實現無死角采摘作業,識別系統使用CCD攝像機和光電傳感器來識別果實,從樹冠外部識別蘋果的識別率達85%,采摘速度達到5個/s[8]。1996年,荷蘭農業環境工程研究所(IMAG)研制出一種多功能黃瓜收獲機器人,該機器人一次只能采摘一個黃瓜,且黃瓜要按照預設園藝種植,盡管該機器人智能程度不高,但其末端執行裝置采用高電壓電弧割斷黃瓜果柄,在采摘成熟黃瓜的同時不會傷害到其他黃瓜,并且能保證采收品質[9]。

1.2 國內果園采摘技術研究現狀

隨著國內越來越多的機構和專家對農業機器人越來越關注,國內的機器人采摘技術發展迅速,但自動化采摘機器人還處于初始研究階段,且研究部門主要是全國各大高校和農業機械研究院。

北京林業大學閆磊發明了一種伸縮式林果采摘機械臂,并安裝有攝像頭和顯示器,采果時,利用機械臂的伸縮功能,果農攜帶機械臂可以采摘到樹冠高出的果實,攝像頭能幫助果農發現更加隱蔽的水果[10]。與人工手動采摘相比,該機械手極大地提高了采摘效率,但其本質是人工操作的輔助農業設備,并非自動化采摘機械手。2007年,新疆機械研究院研制了我國第一臺多功能果園作業機,即LG-1型多功能果園作業機,該作業機的研制成功標志著我國果園單一的采摘機械進入到了多功能作業機械時代[11]。中國農業大學的張鐵中等人設計了一種用于采摘傳統壟作種植草莓的機械手,并為其搭建了試驗系統,為我國以后的草莓采摘機器人研究提供了設計基礎[12-13]。

目前,我國國內水果采摘機械手普遍存在靈活性差、精確性差、采摘效率低及機械手成本高等缺點,且大多數機械手僅用于高校或研究所的研究,面對復雜的真實農業環境,現存機械手基本無法適應。針對種種問題,國內需要加緊機械手研究,借鑒國外研究經驗,提高機械手性能,早日實現采摘機械手實用化及商品化。

2 果園采摘機械手分類

目前,已知果園采摘機械手數量龐大,有針對特定植物的專用采摘機械手,如專門采摘藍莓的機械手;有適合一類生長習性相近植物的采摘機械手,如適合采摘橢球形水果的機械手;有適合采摘高處、質量較大的采摘機械手,如采摘椰子的機械手;有采摘植株低矮、質量較輕果蔬的機械手,如黃瓜采摘機械手;有采摘范圍成球狀的采摘機械手,如極坐標系的機械手;有采摘范圍成長方體形狀的機械手,如笛卡爾坐標系機械手。不同的機械手擁有各自的特點、工作區域及優缺點,對比各類機械手性能特點,可以通過以下幾種方法對其進行分類。

2.1 按照控制系統分類

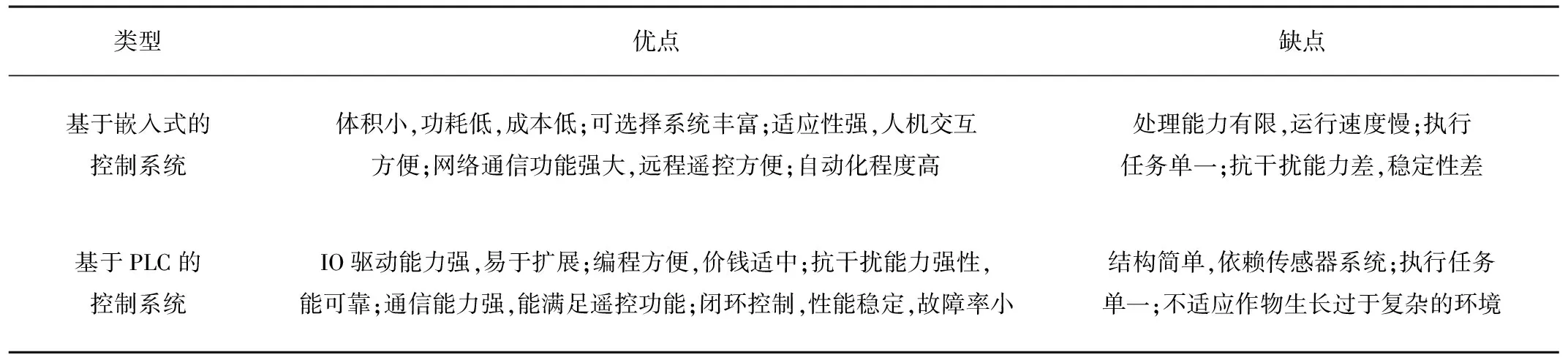

目前使用廣泛的機械手控制系統主要采用嵌入式控制和PLC控制,兩種控制方式均可以連接上位機對其控制系統進行逐步優化,且二者均支持網絡通信,可實現無線遙控,便于在復雜的農業環境中完成采摘作業。兩種控制系統采摘機械手的優缺點,如表1所示。

表1 采摘機械手不同控制系統的優缺點

1)嵌入式核心控制系統。嵌入式系統主要由4部分組成,即處理器、操作系統、硬件設備和應用程序[14]。嵌入式系統的核心是處理器,處理器搭載操作系統管理所有的應用程序,完成機械手作業任務。嵌入式操作系統(Embedded Operating System,EOS),負責嵌入系統的全部軟、硬件資源的分配及任務調度,控制、協調并發活動。嵌入式操作系統主要包括VxWorks、QNX、Palm OS、Windows CE及嵌入式Linux等[15]。

采用嵌入式控制系統的采摘機械手適合復雜的環境工作,嵌入式的特點在于在同一硬件平臺和同一控制系統下,搭載的應用程序能夠多變,且允許開發者對系統做出不同的調試,使機械手在不同的復雜環境中得以適應。另外,嵌入式系統可以配合機器人視覺識別系統識別針對不同果類生長狀態,調整機械手工作區域空間,以實現真正意義的自動化。嵌入式系統的缺點在于嵌入式系統處理能力弱、運行空間小、對操作系統要求較高,機械手穩定工作的前提就是該機械手使用的操作系統必須穩定運行,但抗干擾能力差,外界干擾會對系統造成較大沖擊導致機械手工作不穩定。

2)PLC核心控制系統。PLC采用可編程的存儲器,用來在其內部存儲程序,執行邏輯運算、順序控制、定時、計數和算術運算等功能的面向用戶的指令,并通過數字式或模擬式的輸入和輸出,控制各種類型的機械或生產過程[16]。作為現代工業使用最廣泛的自動化系統,PLC具有以下優秀功能:

1)通用性好,功能多。PLC具有邏輯運算和數字運算能力,能夠定時、計數,進行字和字節的傳送,能夠執行步進控制命令,可以搭載子網絡,不僅可以輸入數字量,也能輸入模擬量,且具備A/D和D/A轉換功能,可謂功能齊全。

2)具有通信功能。PLC具有通信功能,可以和上位機連接形成共同控制系統,也具備利用網絡通信實現遠程控制的功能。

3)編程簡單易懂。PLC不同于其他控制系統,其編程使用梯形圖或STL語句,二者可以相互轉化,梯形圖編程簡單明了,簡單易學。

4)可靠性高,故障率低。PLC適用于工業環境下,為了應對惡劣環境,PLC在其制造過程中利用特殊的措施保證了其可靠性,長時間在惡劣環境下工作,PLC也能保持性能穩定。

5)經濟性好。PLC的體積很小,功耗也很低,加之造價不高,大多數工業產業均愿意使用PLC作為控制核心。

采用PLC控制系統的機械手工作性能高、穩定性強,很少出現系統崩潰的現象。PLC搭載電機驅動系統形成閉環控制,能有效應對實時狀況,自我調節能力強。PLC強大的穩定性加上閉環控制使得這種機械手幾乎不會出現故障,非常適合用于季節性很強的水果采收,可保證采摘效率,及時完成采摘任務,提高經濟效益。但是,PLC的控制結構較為簡單,且十分依賴靈敏的傳感器的配合,因此PLC控制的機械手不適合在水果生長狀況極其繁雜的環境中工作,如不適合采摘高大茂盛的樹冠上生長的水果。

2.2 按照末端執行裝置分類

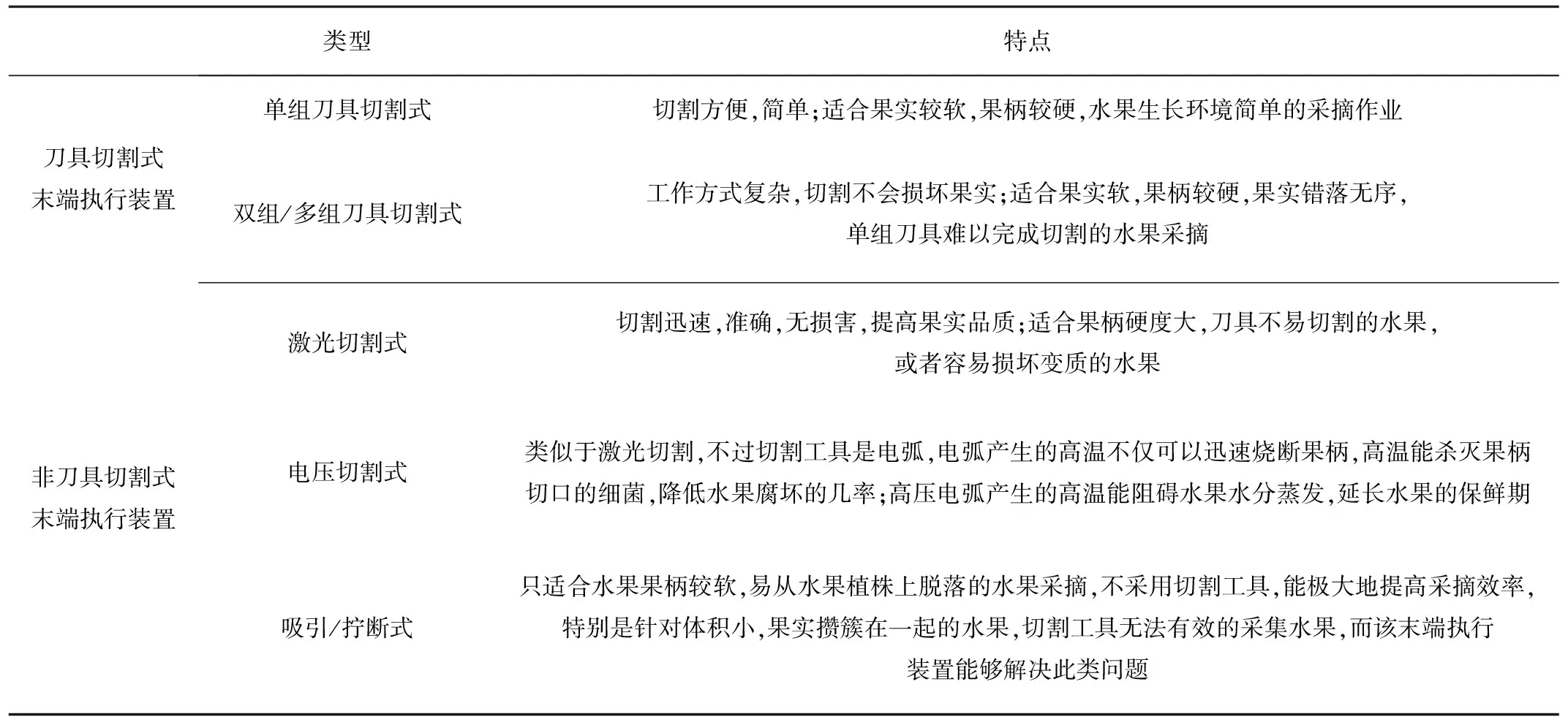

采摘機械手的末端執行裝置主要有兩種結構:一種是帶有果柄切割刀具的切割果柄式末端執行裝置;另一種是不帶有切割刀具的非切割式末端執行裝置,兩種末端執行裝置特點分析如表2所示。

表2 不同末端執行裝置優缺點對比

切割果柄末端執行裝置一般搭載一到兩臺刀具,用于果實的梳理和切割。例如,美國福羅里達大學研制的甜橙采摘機械手,具有兩組不同的刀片:一組是理發推式刀片,用于將目標甜橙與其他甜橙分開,便于機械手上吸盤抓取目標;另一組是半圓葉刀片,用于切斷果柄,兩組刀片配合可以在任意方向上切斷果柄,保護果實不受損傷[17]。日本的N.Kondo等人研制了高架栽培草莓采摘機械手,只用一組螺旋狀刀片,其末端執行裝置吸入草莓果實,旋轉誘導草莓果柄靠近螺旋刀片組,切斷果柄后,通過吸力將果實吸入末端執行裝置運送到托盤里[18]。

非切割式末端執行裝置針對不同的水果可選取采用激光或高壓電熱切割果柄,或者對易脫落的水果采用直接擰斷果柄方式采摘。例如,我國江蘇大學劉繼展等人設計的番茄采摘機械手,其末端執行裝置使用一組聚焦凸透鏡激發激光線切斷番茄果柄[19]。1996年,荷蘭農業環境工程研究所研制出一種多功能黃瓜采收機械手,采用高壓電弧切割黃瓜果柄,其末端執行裝置上安裝了兩個高壓電極,產生的高壓電弧高達數千攝氏度,能瞬間切斷并灼燒切口,不僅便于切割,且高溫灼燒減少了黃瓜水分蒸發,殺滅了有害病菌,提高了果實保鮮程度和質量[20]。針對桑椹、枸杞等體積小、果實表面柔軟及果柄易脫落的水果,可直接將果柄從果樹上掙脫采收。例如,東北林業大學周兵等人設計了枸杞采摘機,使用一個中空的、帶有一個特殊軟管的末端執行裝置。采摘時,由采摘頭帶動軟管不停轉動,將枸杞連帶果柄從果樹上掙脫,再由空心管產生的吸力將枸杞吸入內部輸果管,運送到儲果箱內[21]。

2.3 按照機械手設計結構分類

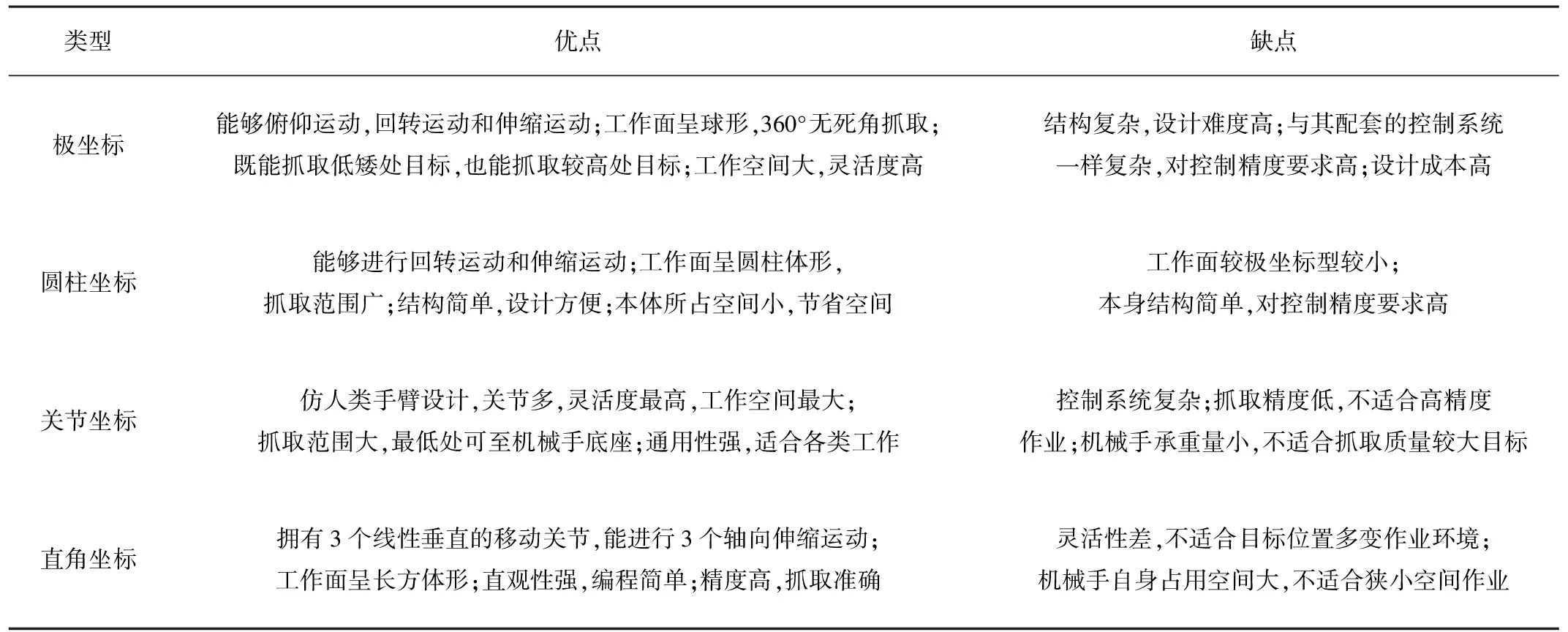

機械手結構設計中大致分為4種坐標系結構,如表3所示。

1)極坐標型。極坐標型機械手有兩個轉動關節和一個移動關節,其中一個轉動關節負責回轉運動,另一個轉動關節負責機械手的上仰和下俯動作;移動關節負責手臂的伸縮運動,3個關節使得機械手連接上末端執行裝置達成360°均可到達的球形工作空間。極坐標型機械手既能抓取高處物體,也能抓取較低高度的地面目標,工作范圍廣闊,抓取靈活,但結構復雜,對控制系統的要求較高。

2)圓柱坐標型。圓柱型機械手臂有一個轉動關節和兩個移動關節,3個關節共同作用下使機械手工作范圍成圓柱形。其工作空間比極坐標型小,但是其結構較為簡單,且機械手本體所占空間面積小,適合在空間有限的場所工作。

3)關節坐標型。關節型機械手類似人類的手臂,由底座、大臂、小臂和末端執行裝置構成,底座和大臂之間形成的關節叫腰關節,連接大小臂之間的叫肩關節。末端執行器和小臂之間由肘關節連接,4個部位和3個關節使得此機械手擁有4種機械手中最大的工作空間,甚至能夠抓取底座附近的物體,但控制系統復雜、精度差,且載重量小,不適合抓取質量較大的物體。

4)直角坐標型。直角型機械手擁有3個垂直方向的移動關節,類似于直角坐標系,每個關節負責一條軸上機械手的移動,使得直角型機械手能在長方體型空間內自由工作。這種機械手控制系統較為簡單,運作精度高,但靈活性差、體積大、占用空間大,適合在室外空曠位置作業[22-23]。

表3 不同設計結構機械手的優缺點對比

3 結論與展望

針對國內果園采摘機械手發展較為落后的現狀,通過對比分析現有果園采摘機械手的優缺點,結合國內當前機械手發展現狀,立足實際生產需要,研究并生產更加適用于水果收獲各種不同特殊作業場合的創新型果園采摘機械手具有十分重要的現實意義。