秧盤干燥機(jī)氣流分配室流場(chǎng)均勻性仿真分析

于海明,李海源,汪 春,李海亮,張欣悅,梁 琦,余兵兵

(1.黑龍江八一農(nóng)墾大學(xué) 工程學(xué)院,黑龍江 大慶 163319;2.肇慶學(xué)院 機(jī)械與汽車學(xué)院,廣東 肇慶 526061;3.中國熱帶農(nóng)業(yè)科學(xué)院 南亞熱帶作物研究所,廣東 湛江 524000)

0 引言

水稻“秸稈”營養(yǎng)穴盤(簡稱秧盤)以農(nóng)作物秸稈為主要原料,添加水稻生長所必須的營養(yǎng)添加劑及滅菌殺毒劑,經(jīng)氣壓成型和干燥定型等加工工藝制備而成[1-3]。與傳統(tǒng)毯式秧盤相比,水稻“秸稈”營養(yǎng)穴盤具有蓄水、釋水功能,有利于保持土壤水分均衡[4]。育秧時(shí),稻種播在缽穴里,對(duì)秧苗的根系起到保護(hù)的作用;插秧時(shí),秧盤隨著秧苗一起插入田里,實(shí)現(xiàn)秸稈間接還田,起到改善土壤環(huán)境、增強(qiáng)土壤肥力的作用;插秧后,秧苗無緩苗期,可以有效延長秧苗的生長期,提高水稻產(chǎn)量,增加稻農(nóng)收入[5-8]。

在秧盤生產(chǎn)中,干燥定型是秧盤生產(chǎn)工藝中一個(gè)非常重要的環(huán)節(jié)[9]。秧盤經(jīng)真空吸附成型后,水分含量高、強(qiáng)度低,無法滿足播種、育秧、插秧和運(yùn)輸?shù)囊?必須對(duì)真空吸附成型后的秧盤進(jìn)行干燥,以滿足生產(chǎn)要求。目前,水稻“秸稈”營養(yǎng)穴盤干燥主要有自然干燥和熱風(fēng)干燥兩種方式:自然干燥秧盤受自然環(huán)境影響比較大,干燥效率低,干燥后的秧盤強(qiáng)度低,翹曲嚴(yán)重,嚴(yán)重影響水稻秧盤的質(zhì)量及水稻生產(chǎn)的后續(xù)工作[10];熱風(fēng)干燥雖然能夠滿足秧盤干燥質(zhì)量的要求,但熱風(fēng)干燥效率低、耗能大,增加了生產(chǎn)成本,阻礙了秧盤的進(jìn)一步推廣和應(yīng)用,因此急需采用一種新型的干燥方式對(duì)秧盤進(jìn)行干燥。微波熱風(fēng)耦合干燥是微波和熱風(fēng)同時(shí)作用在干燥物料上,對(duì)干燥物料進(jìn)行干燥。該技術(shù)綜合了熱風(fēng)干燥和微波干燥的優(yōu)點(diǎn),具有比微波干燥和熱風(fēng)干燥更快的干燥速率及更高的干燥品質(zhì)[11-12],是一種應(yīng)用在秧盤干燥上的新型干燥技術(shù)。

在微波熱風(fēng)耦合干燥機(jī)(簡稱干燥機(jī))中,氣流分配室是微波熱風(fēng)耦合干燥機(jī)的重要組成部分,承擔(dān)優(yōu)化流場(chǎng)分布、平均分配氣體流速的作用,而不合理的結(jié)構(gòu)設(shè)計(jì)會(huì)導(dǎo)致分配室出風(fēng)口氣流速度不一致,影響干燥室內(nèi)溫度場(chǎng)的均勻分布,從而影響秧盤干燥質(zhì)量、干燥時(shí)間和能量消耗[13]。本文使用FLUENT14.0軟件研究了氣流分配室的結(jié)構(gòu)對(duì)分配室出風(fēng)口流速均勻性的影響以分配室出風(fēng)口流速的不均勻系數(shù)為評(píng)價(jià)指標(biāo),通過改變氣流分配室上頂角角度、腔前板高度及邊壁傾斜角角度對(duì)氣流分配室內(nèi)部流場(chǎng)進(jìn)行模擬,判斷其因素對(duì)氣流場(chǎng)的影響規(guī)律,以期為氣流分配室出風(fēng)口均勻性的進(jìn)一步優(yōu)化提供參考。

1 微波熱風(fēng)耦合干燥機(jī)工作原理及氣流分配室物理模型

1.1 工作原理

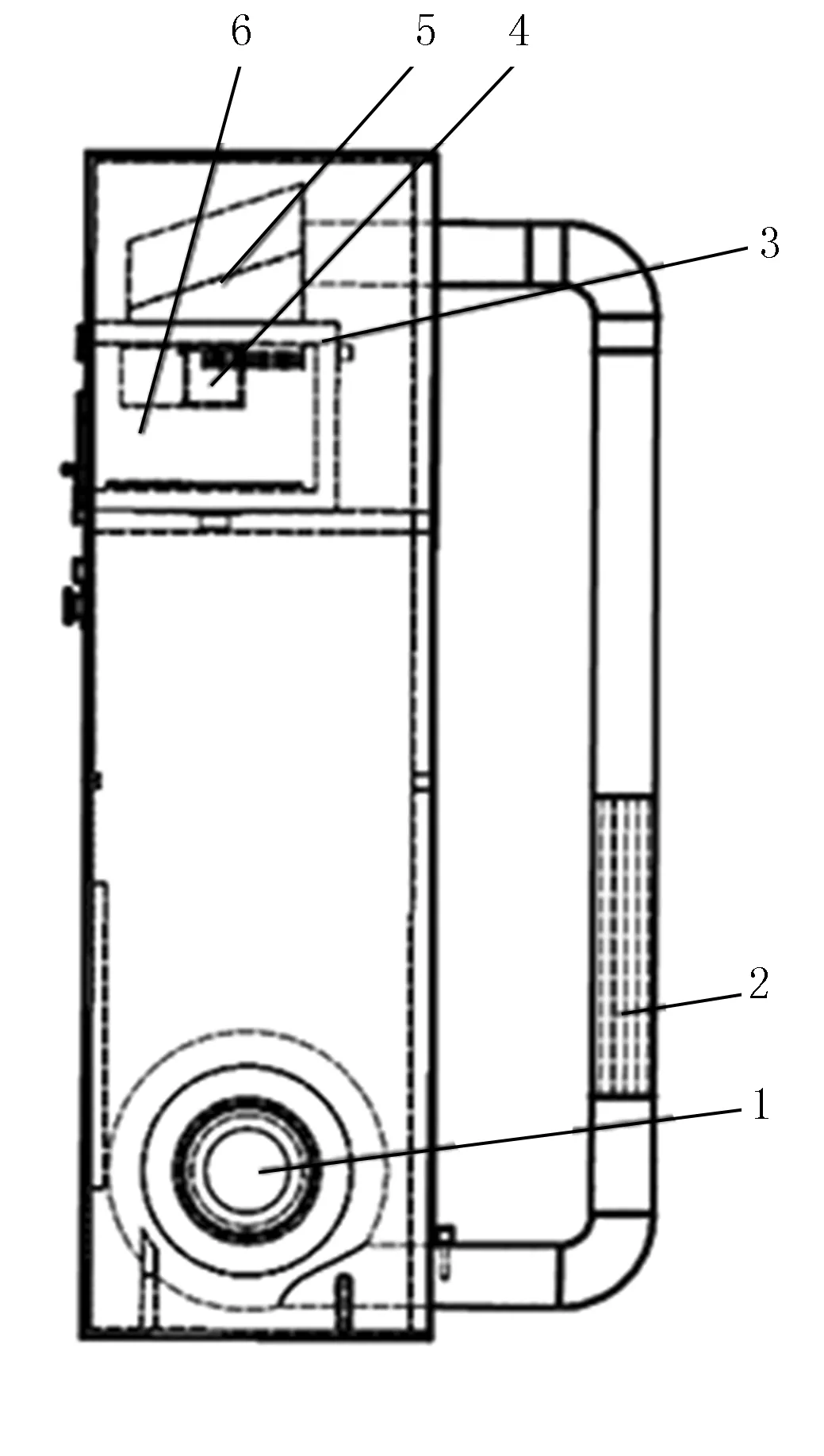

微波熱風(fēng)耦合干燥機(jī)同時(shí)利用微波干燥原理和熱風(fēng)干燥原理對(duì)物料進(jìn)行干燥,主要由風(fēng)機(jī)、換熱器、排濕孔、微波發(fā)生器、氣流分配室及干燥室等組成,如圖1所示。工作時(shí),空氣由風(fēng)機(jī)吹入管道經(jīng)換熱器加熱后進(jìn)入氣流分配室,將氣體分配至各個(gè)圓孔出口,使熱風(fēng)吹到干燥室內(nèi)對(duì)物料進(jìn)行干燥,再由排濕孔將濕氣排出;同時(shí),微波發(fā)生器由控制系統(tǒng)以一定頻率及時(shí)間間隔對(duì)物料進(jìn)行微波干燥,從而達(dá)到干燥的目的。

1.風(fēng)機(jī) 2.換熱器 3.排濕孔 4.微波發(fā)生器 5.氣流分配室 6.干燥室

1.2 氣流分配室原始物理模型

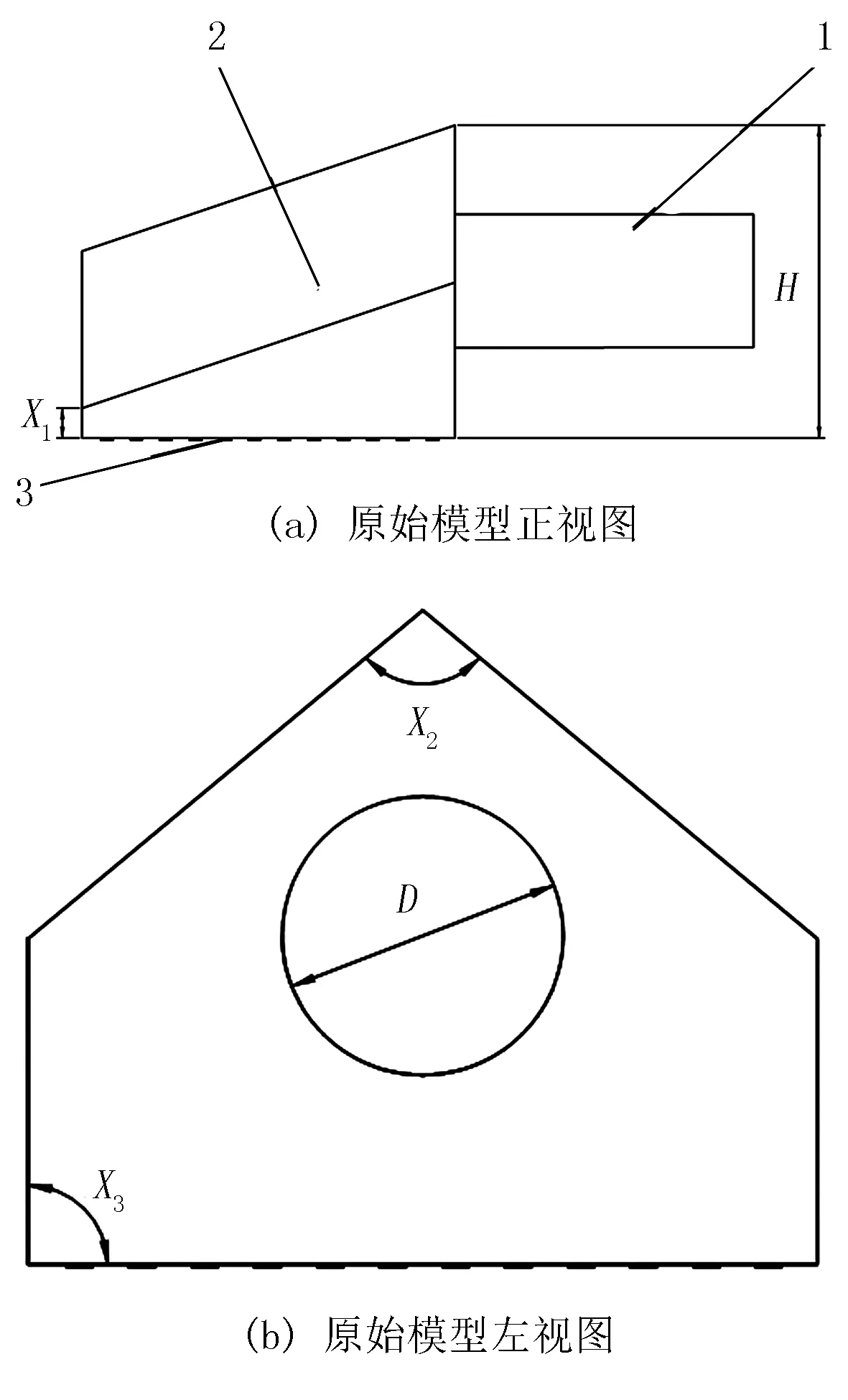

氣流分配室主要由進(jìn)風(fēng)端、氣流分配腔體和出風(fēng)口端等部分組成,如圖2所示。

1.進(jìn)風(fēng)端 2.氣流分配腔體 3.分配室出風(fēng)口端

進(jìn)風(fēng)端位于氣流分配室的腔后板,入口直徑D=89mm;氣流分配室的原始物理模型未考慮流場(chǎng)結(jié)構(gòu)優(yōu)化,底面尺寸(長×寬)為250mm×250mm;腔前板高度X1=20mm,腔后板高度H=209mm,腔體上頂角X2=100°,邊壁傾斜角X3=90°;分配室出風(fēng)口部分采用矩陣排列方式于氣流分配腔體表面,分配室出風(fēng)口間上下中心間距與左右間距均為19.85mm,其中分配室出風(fēng)口部分共12列,每列12個(gè)出風(fēng)口。分配室出風(fēng)口直徑及長度分別為8mm和1mm。設(shè)定以原始模型正視圖最左端分配室出風(fēng)口為第1列出風(fēng)口,依次至最右端為第12列出風(fēng)口。

2 數(shù)值模擬

2.1 網(wǎng)格劃分

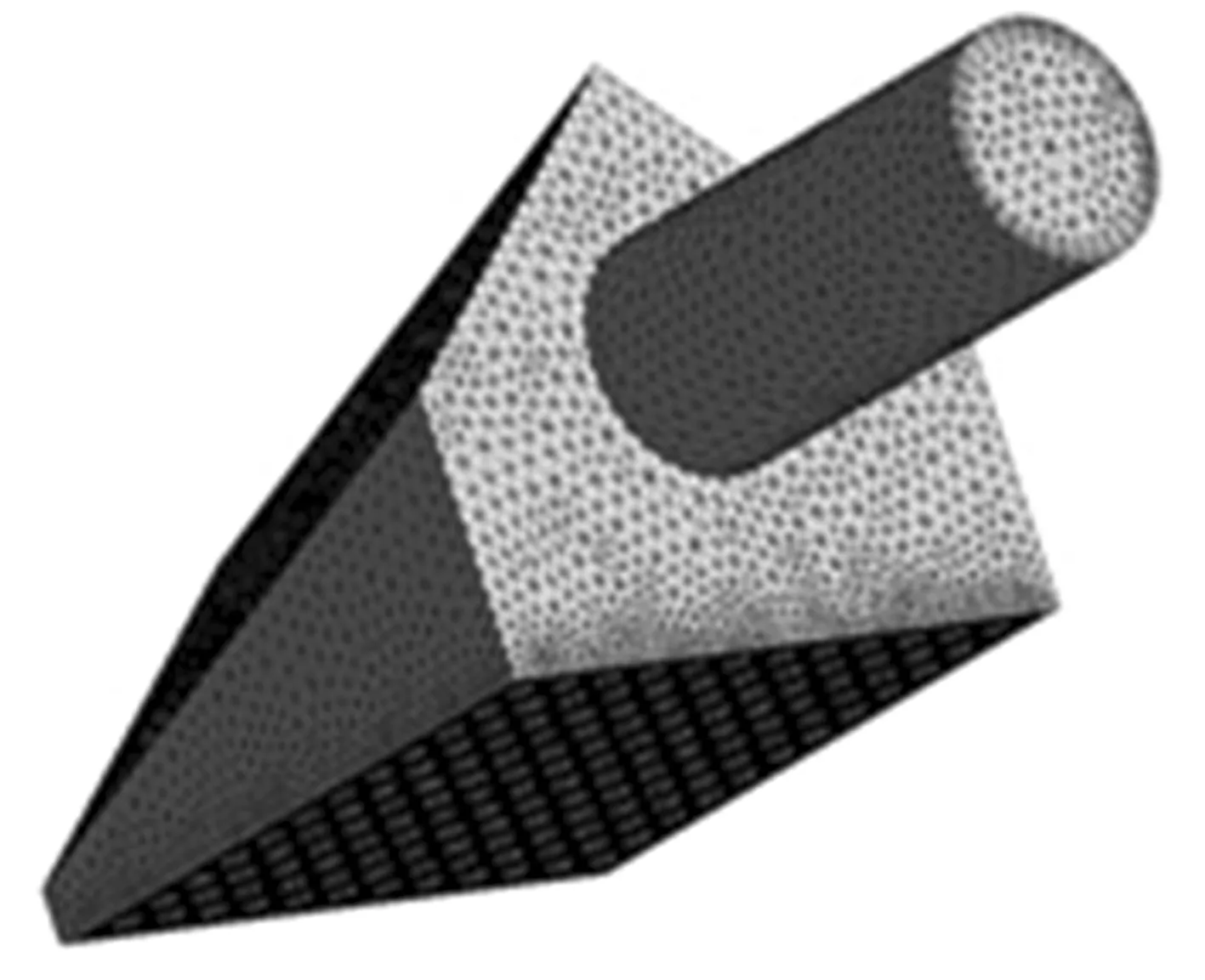

幾何模型的建立和網(wǎng)格劃分在分析過程中起著關(guān)鍵性作用,按照試驗(yàn)方案,利用UG10.0建立模具的三維模型,導(dǎo)入至ANSYS FLUENT中,抽取內(nèi)流道為氣流分配室內(nèi)流場(chǎng)模型。采用Mesh對(duì)物理模型進(jìn)行網(wǎng)格劃分,網(wǎng)格類型為四面體單元格式,采用非結(jié)構(gòu)化網(wǎng)格劃分方法,對(duì)進(jìn)出口等面進(jìn)行局部加密以提高計(jì)算精度。對(duì)網(wǎng)格進(jìn)行光順化處理后,Equivolume Skewness小于0.9,網(wǎng)格劃分結(jié)果如圖3所示,物理模型網(wǎng)格總數(shù)約為126萬個(gè)。

圖3 網(wǎng)格示意圖

2.2 數(shù)學(xué)模型

為了便于模擬仿真,對(duì)物理模型進(jìn)行假設(shè):

1)氣流分配室腔體密封性良好,不存在漏氣現(xiàn)象;

2)分配室內(nèi)流體為牛頓流體;

3)由于腔體內(nèi)流速較低,可視為不可壓縮的理想氣體;

4)腔體內(nèi)空氣流動(dòng)為穩(wěn)態(tài)紊流。

依據(jù)以上假設(shè),確定氣體流動(dòng)狀態(tài)滿足連續(xù)方程和動(dòng)量守恒方程公式[14-16]如下:

連續(xù)性方程為

動(dòng)量守恒方程為

式中ρ—流體密度(kg/m3);

p—流體的時(shí)間均壓(N/m2);

μ—流體動(dòng)力黏度(N·s/m2);

xi、xj—各坐標(biāo)分量;

δij—函數(shù),當(dāng)i=j時(shí),δij=1;i≠j時(shí),δij=0。

考慮到氣流在分配室的通氣孔、擴(kuò)展和彎曲壁面的流動(dòng),采用重整化群(RNG)k-ε湍流模型性能優(yōu)于標(biāo)準(zhǔn)k-ε湍流模型[17-18]。因此,采用(RNG)k-ε湍流模型對(duì)氣流分配腔體進(jìn)行模擬,湍流動(dòng)能k方程和耗散率ε方程公式為

式中Gk—由于平均速度梯度引起的湍動(dòng)能產(chǎn)生;

Gb—由于浮力影響引起的湍動(dòng)能產(chǎn)生;

YM—可壓縮湍流脈動(dòng)膨脹對(duì)總的耗散率的影響;

在此基礎(chǔ)上,先后將六國“代數(shù)思維”相關(guān)課程內(nèi)容條目進(jìn)行編碼、統(tǒng)計(jì),最終繪制出相應(yīng)的WTTM如圖1~6.

αk和αε—湍動(dòng)能k和耗散率ε的有效湍流普朗特?cái)?shù)的倒數(shù)。

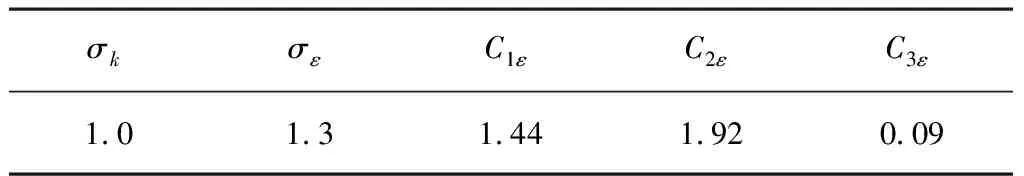

k-ε模型采用的5個(gè)經(jīng)驗(yàn)常數(shù)如表1所示。

表1 k-ε模型中的系數(shù)

σk、σε、C1ε、C2ε、C3ε為經(jīng)驗(yàn)常數(shù)。

2.3 邊界條件

設(shè)定進(jìn)風(fēng)端流體動(dòng)力來自風(fēng)機(jī),進(jìn)風(fēng)端外端及分配室出風(fēng)口外端為inlet、outlet邊界,其余壁面為Wall邊界條件。以air作為流體,給定氣流分配室進(jìn)出口流體溫度為333K(60℃)、空氣密度為1.06kg/m3、黏度為2.01×10-5Pa·s邊界條件。進(jìn)風(fēng)端采用速度入口邊界條件,湍流模型結(jié)合雷諾數(shù)計(jì)算公式和湍流強(qiáng)度計(jì)算公式[19]計(jì)算湍流強(qiáng)度為3.4%,結(jié)合實(shí)際工況設(shè)定速度入口為5m/s;分配室出風(fēng)口采用壓力出口邊界條件,設(shè)定大氣壓力為邊界值,出風(fēng)口端湍流模型選擇湍流強(qiáng)度為5%;設(shè)置殘差為10-5,其余壁面采用標(biāo)準(zhǔn)壁面函數(shù)法進(jìn)行處理[20-21]。

2.4 評(píng)價(jià)指標(biāo)

為了定量比較氣流分配室各個(gè)出風(fēng)口outlet面的空氣流速均勻性,建立速度不均勻系數(shù)M作為評(píng)價(jià)指標(biāo)[22-23]。M值越低,說明各個(gè)噴管間空氣流速偏差越小,氣流場(chǎng)分布越均勻。計(jì)算公式為

Vi—各點(diǎn)空氣流速(m/s);

n—outlet面?zhèn)€數(shù)。

3 氣流分配室計(jì)算結(jié)果與分析

3.1 原始模型計(jì)算結(jié)果分析

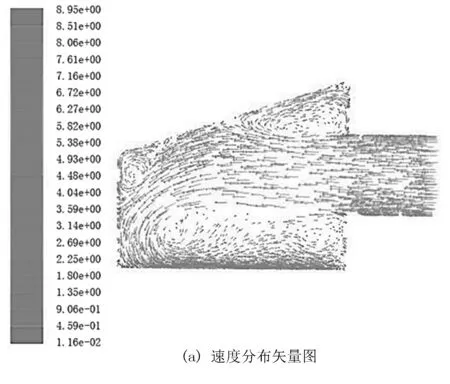

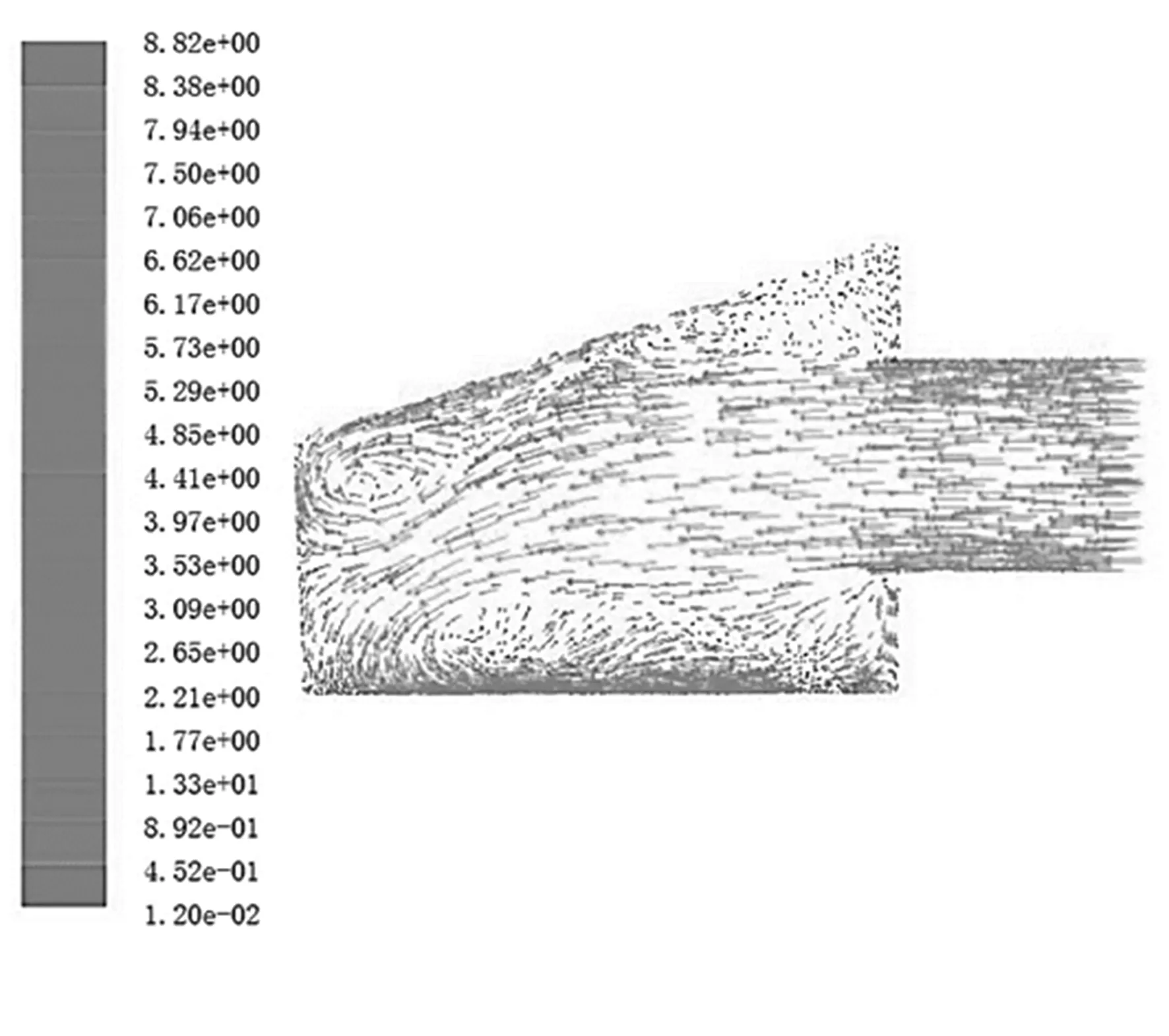

圖4給出了熱氣流在原始模型的流場(chǎng)特征分布圖及對(duì)應(yīng)各列出風(fēng)口outlet面的平均速度折線圖,速度單位為m/s。由圖4(a)可知:氣流分配室利用斜面改變了分配腔體內(nèi)部流場(chǎng)分布,但由于氣流自身的運(yùn)動(dòng)慣性,原始模型的斜面角度過于傾斜,熱氣流由進(jìn)風(fēng)端進(jìn)入后,致使氣流在分配腔體中無足夠的空間分配氣流,從而形成“前高后低”的速度分布效果,導(dǎo)致對(duì)應(yīng)分配室出風(fēng)口風(fēng)速梯度大。由圖4(b)可知:各列分配室出風(fēng)口氣流速度在5.4~6.87m/s間變化,出口流速由第1列6.01m/s至第2列6.87m/s顯著提升,然后大幅度降至第8列5.41m/s后趨于平穩(wěn)。通過計(jì)算,原始模型不均勻系數(shù)為13.95%,無法滿足干燥機(jī)均勻性要求,因此需要研究氣流分配室的結(jié)構(gòu)對(duì)干燥室內(nèi)氣流分布均勻性的影響,為進(jìn)一步氣流分配室的結(jié)構(gòu)優(yōu)化提供理論支持。

圖4 原始模型流場(chǎng)特征分布圖

3.2 氣流分配室結(jié)構(gòu)對(duì)流場(chǎng)均勻性影響與分析

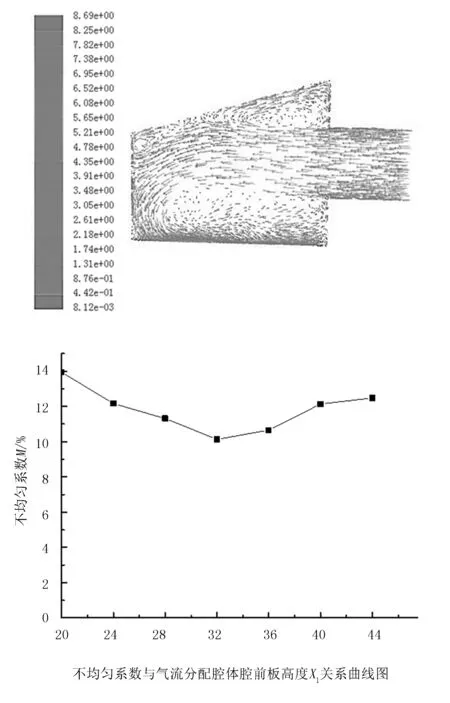

3.2.1 腔前板對(duì)流場(chǎng)均勻性的影響

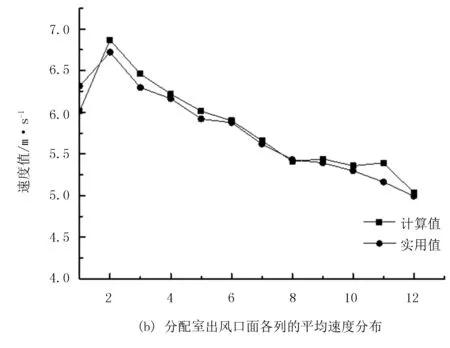

根據(jù)相關(guān)文獻(xiàn)和前期研究基礎(chǔ),選取氣流分配腔體腔前板高度X1、腔體上頂角X2及邊壁傾斜角X3為影響因素,在腔體上頂角X2=100°及腔體邊壁傾斜角X3=90°條件不變的前提下,改變腔前板X1高度,以不均勻系數(shù)M為評(píng)價(jià)指標(biāo)進(jìn)行單因素試驗(yàn),來確定影響因素的取值范圍。考慮模具結(jié)構(gòu)尺寸的限制,取氣流分配腔體腔前板X1的變化范圍為20~44mm,分析不均勻系數(shù)M與腔前板X1之間變化規(guī)律。在腔前板有效取值范圍20~44mm內(nèi),以間隔4mm進(jìn)行細(xì)化試驗(yàn),關(guān)系曲線如圖5所示。其中,當(dāng)氣流分配室腔前板高度為32mm時(shí),不均勻系數(shù)M最低;不均勻系數(shù)M隨著腔前板高度X1逐漸增加呈先降低再逐漸升高的變化規(guī)律。這是由于熱氣流由進(jìn)風(fēng)端進(jìn)入后,腔體結(jié)構(gòu)過于傾斜,致使氣流在分配腔體中無足夠的時(shí)間與空間進(jìn)行分配,且腔前板正面受進(jìn)風(fēng)端的直吹作用,壓力集中于附近分配室出風(fēng)口。隨著腔前板高度的增高,使氣流相對(duì)有足夠的空間向周圍分配室出風(fēng)口發(fā)展交換;但隨著腔前板高度的繼續(xù)增高,氣流在腔前板與底板的作用下產(chǎn)生多個(gè)旋渦,影響分配室出風(fēng)口流速,導(dǎo)致流速不均使不均勻系數(shù)增加。因此,腔前板有效取值范圍為28~36mm。

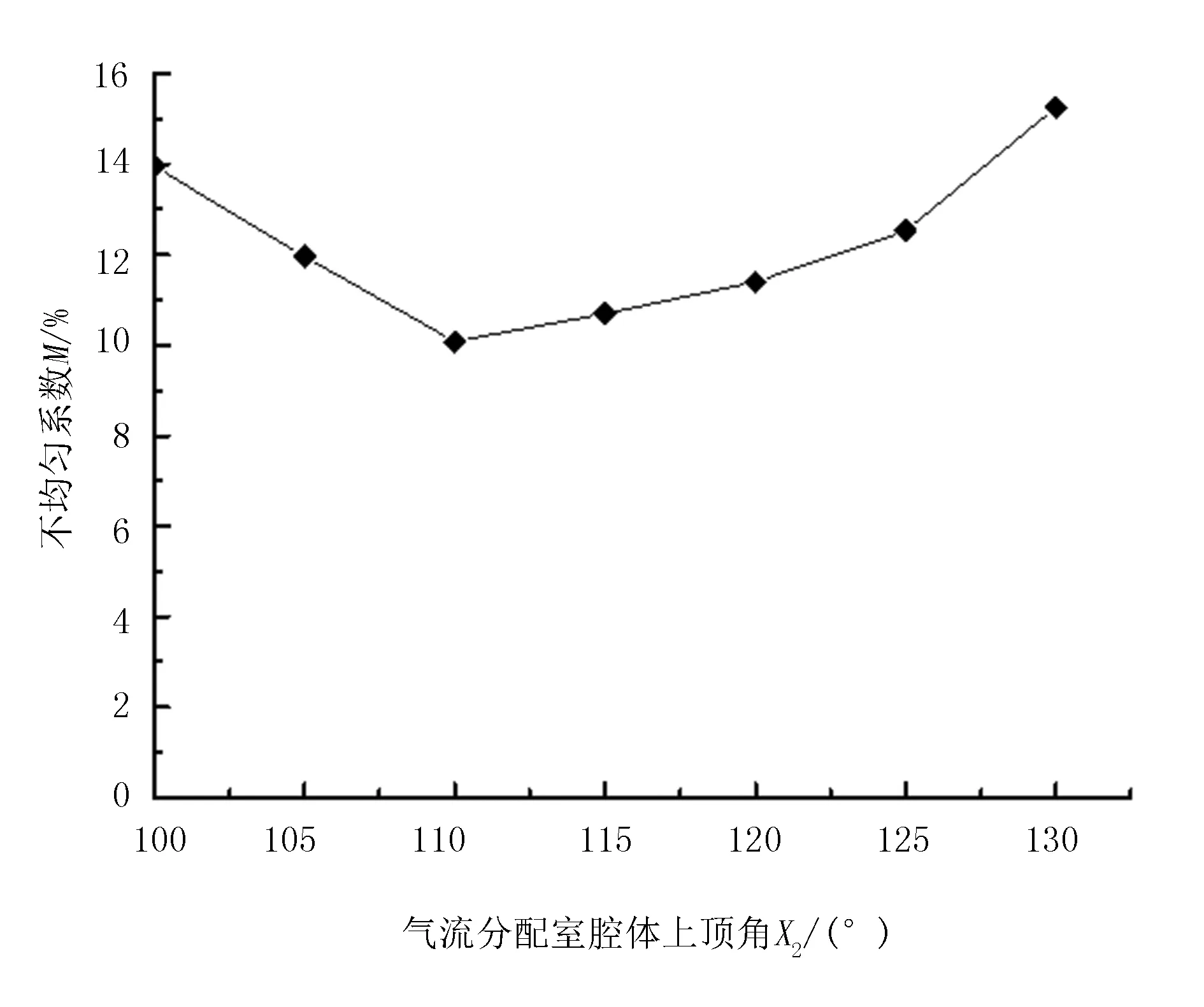

3.2.2 上頂角對(duì)流場(chǎng)均勻性的影響

受模具裝配尺寸的影響,確定腔體上頂角X2的變化范圍為100°~130°,間隔為5°取值。在腔前板X1=20mm及邊壁傾斜角X3=90°條件不變的前提下,分析不均勻系數(shù)M與腔體上頂角X2之間的變化規(guī)律,關(guān)系曲線如圖6所示。其中,當(dāng)氣流分配室上頂角角度為110°時(shí),不均勻系數(shù)M最低;不均勻系數(shù)M隨上頂角X2逐漸增大呈先下降再升高的變化規(guī)律。這是由于隨著上頂角角度增大,原始過于傾斜的斜面相對(duì)平緩,更有利于向周圍分配室出風(fēng)口發(fā)展交換,對(duì)分配室出風(fēng)口流速的均勻性產(chǎn)生了積極的影響;但是隨著上頂角角度的持續(xù)增大,斜面慢慢持平致使熱氣流直射于腔前板,壓力集中于前端分配室出風(fēng)口,導(dǎo)致分配室出風(fēng)口流速不均使不均勻系數(shù)急劇增加。因此,上頂角有效取值范圍為105°~115°。

圖5 不均勻系數(shù)與氣流分配腔體腔前板高度X1關(guān)系曲線圖

圖6 不均勻系數(shù)與氣流分配腔體上頂角X2關(guān)系曲線圖

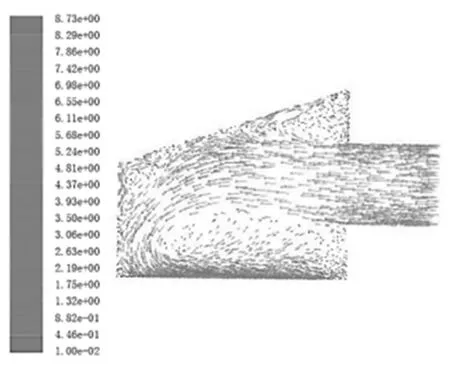

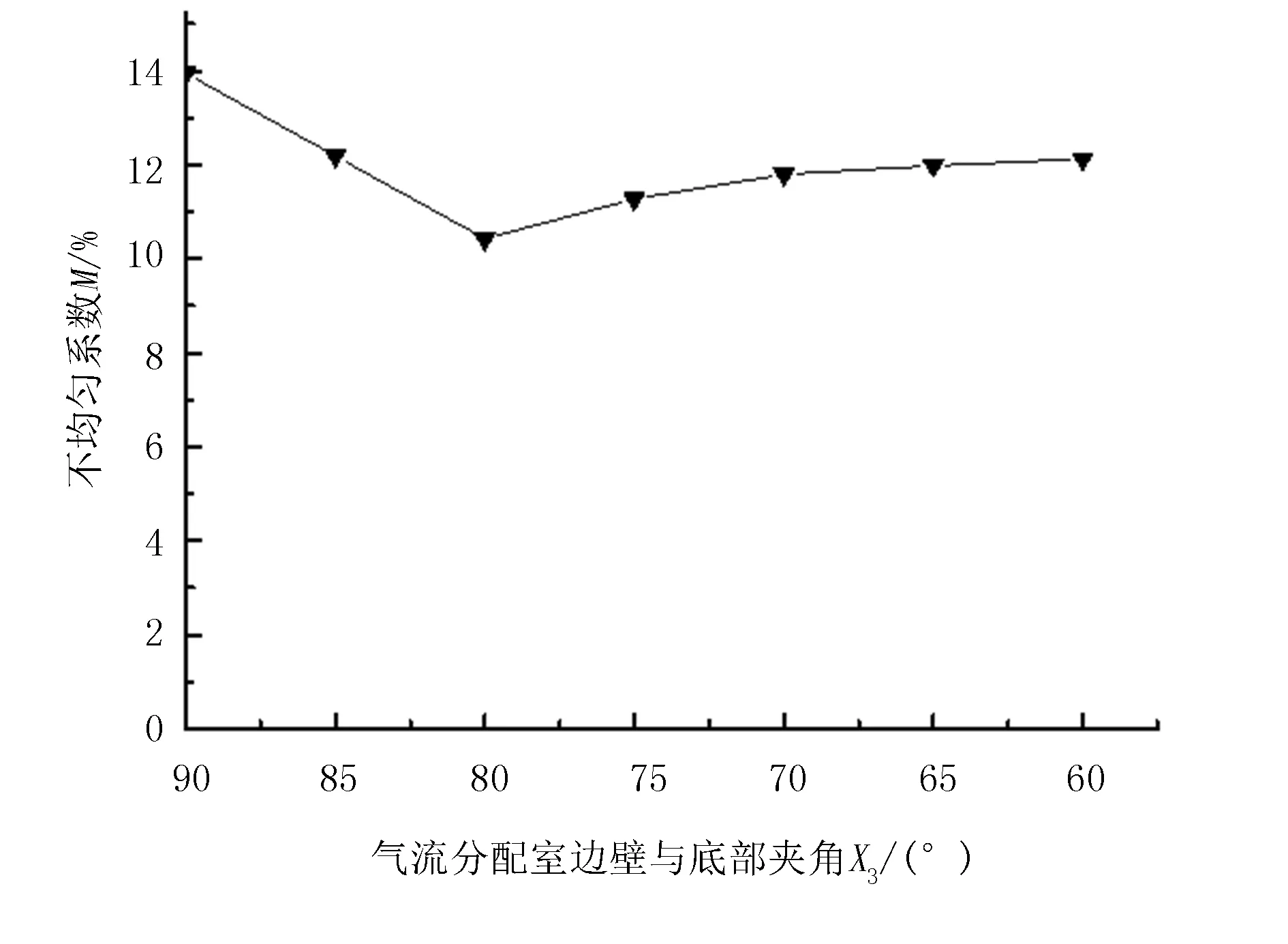

3.2.3 邊壁傾斜角對(duì)流場(chǎng)均勻性的影響

從便于加工的角度出發(fā),確定邊壁傾斜角X3的變化范圍為90°~60°,間隔5°取值。在氣流分配腔體腔前板X1=20mm、腔體上頂角X2=100°不變的前提下,分析不均勻系數(shù)M與邊壁傾斜角X3之間的變化規(guī)律,關(guān)系曲線如圖7所示。

圖7 不均勻系數(shù)與氣流分配腔體邊壁傾斜角X3關(guān)系曲線圖

圖7中,當(dāng)氣流分配室邊壁傾斜角角度為80°時(shí),不均勻系數(shù)M最低;不均勻系數(shù)M隨氣流分配室邊壁傾斜角X3逐漸減小呈先下降再逐漸上升的變化趨勢(shì)。這是由于隨著邊壁傾斜角慢慢減小,兩側(cè)形成的高風(fēng)速區(qū)能夠即時(shí)向中部區(qū)域發(fā)展交換,使各列分配室出風(fēng)口流速相對(duì)均勻,從而降低分配室出風(fēng)口的不均勻系數(shù);但是隨著邊壁傾斜角的持續(xù)減小,氣流發(fā)展交換的效果不顯著,由此邊壁傾斜角取值范圍為85°~75°。

3.3 試驗(yàn)驗(yàn)證

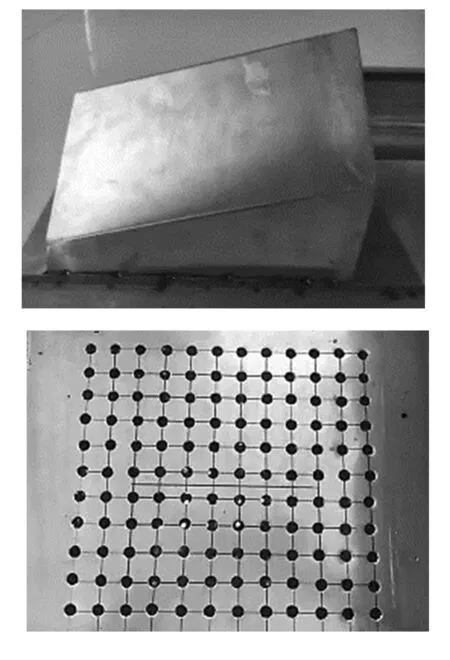

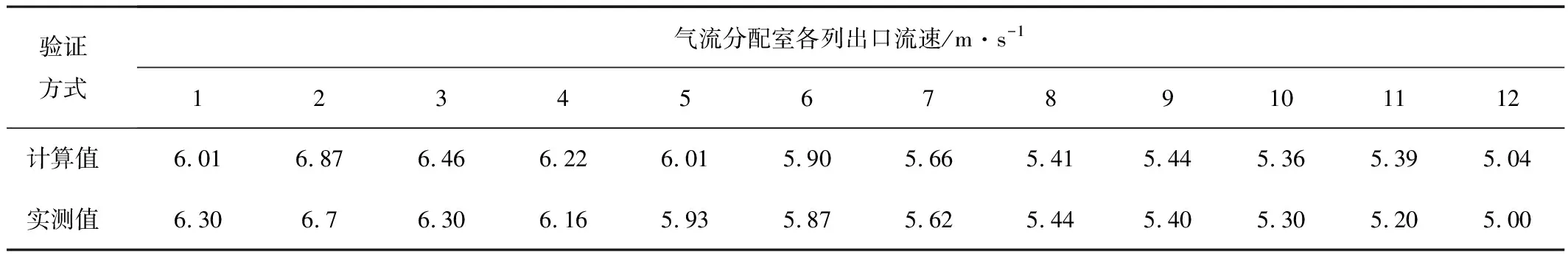

通過上述對(duì)氣流分配室結(jié)構(gòu)的分析可知:氣流分配室通過調(diào)整體腔前板高度、腔體上頂角和邊壁傾斜角,均對(duì)分配室出口流速的均勻性產(chǎn)生積極的影響。為了進(jìn)一步論證數(shù)值模擬的準(zhǔn)確性,在黑龍江八一農(nóng)墾大學(xué)水稻生態(tài)育秧裝置及全程機(jī)械化工程技術(shù)研究中心對(duì)自主設(shè)計(jì)的氣體熱風(fēng)干燥機(jī)進(jìn)行了氣流分配室原始模型驗(yàn)證試驗(yàn),如圖8所示。通過分析原始模型分配室各列出口流速的計(jì)算值與實(shí)測(cè)值的相關(guān)性,判斷本研究建立的數(shù)學(xué)模型是否滿足試驗(yàn)要求。選用線性相關(guān)擬合的方法可以較為準(zhǔn)確地對(duì)比兩離散數(shù)據(jù)間的差異[24-25]。分配室各列出口平均流速數(shù)值如表2所示。

圖8 氣流分配室原始模型結(jié)構(gòu)實(shí)物圖

表2 計(jì)算值與實(shí)測(cè)值分配室各列出口平均流速

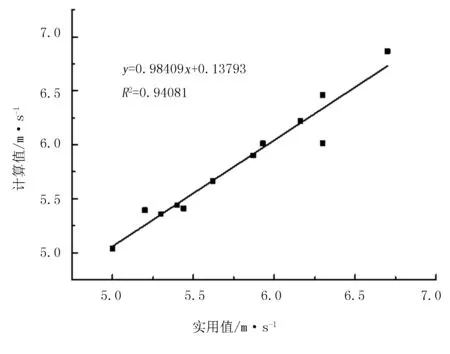

對(duì)各列分配室出風(fēng)口流速的實(shí)測(cè)值與計(jì)算值進(jìn)行線性分析如圖9所示。擬合得到相關(guān)曲線為y=0.98409x+0.13793,決定系數(shù)R2=0.94081。可見,數(shù)學(xué)模型的流場(chǎng)分布特性與實(shí)測(cè)值基本一致,實(shí)測(cè)值與計(jì)算值計(jì)算結(jié)果基本吻合,兩者偏差在計(jì)算允許的范圍內(nèi)。這說明,本研究建立的數(shù)學(xué)模型可以滿足試驗(yàn)要求。

圖9 原始模型實(shí)物圖及速度實(shí)測(cè)值與計(jì)算值相關(guān)性分析

4 結(jié)論

1)通過對(duì)氣流分配室結(jié)構(gòu)仿真的分析可知:氣流分配室通過調(diào)整體腔前板高度、腔體上頂角和邊壁傾斜角均對(duì)分配室出口流速的均勻性產(chǎn)生積極的影響。

2)由試驗(yàn)可知:腔前板有效取值范圍為28~36mm,上頂角有效取值范圍為105°~115°,邊壁傾斜角取值范圍為85°~75°。

3)氣流分配室內(nèi)部流場(chǎng)的計(jì)算值與實(shí)測(cè)值具有很好的相關(guān)性,相關(guān)曲線為y=0.98409x+0.13793,決定系數(shù)R2=0.94081,兩者偏差在計(jì)算允許的范圍內(nèi),可以滿足試驗(yàn)要求。該研究可為氣流分配室出風(fēng)口均勻性的進(jìn)一步優(yōu)化提供參考。