氣流紡紗器轉杯機械力學性能影響因素

邱海飛 黃鵬飛

摘要: 文章以自排風式轉杯和抽氣式轉杯為研究對象,通過結構設計、有限元建模及仿真計算,深入研究了轉杯的機械力學性能。動力學分析結果表明,抽氣式轉杯相對于自排風式轉杯具有更優的動態特性,兩種轉杯的振動變形薄弱部位均位于上壁杯口處;自排風式轉杯抗振性能會隨著排氣孔數量增加而減弱,且選用6孔或7孔結構時能夠更好地發揮轉杯工作效能。不同滑移面角度下的轉杯應力分析結果顯示,當自排風式轉杯和抽氣式轉杯滑移面角度分別為24.5°、17°時,應力集中對杯體結構強度影響最小,有利于延長轉杯工作壽命,可為轉杯選型和氣流紡紗工藝優化提供重要技術參考。

關鍵詞: 轉杯;滑移面;排氣孔;應力集中;有限元;紡紗;動力學

中圖分類號: TS104.7

文獻標志碼: A

文章編號: 10017003(2020)09004606

引用頁碼: 091109

DOI: 10.3969/j.issn.1001-7003.2020.09.009(篇序)

Influencing factor for mechanical properties of the rotor on airflow spinner

QIU Haifei, HUANG Pengfei

(College of Mechanical Engineering, Xijing University, Xian 710123, China)

Abstract:

The self-exhaust rotor and aspirated rotor were chosen as research objects to deeply investigate mechanical properties of the rotor by structural design, finite element modeling and simulation. The results of dynamic analysis showed that compared with the self-exhaust rotor, the aspirated rotor had better dynamic characteristics, and the weak part of vibration deformation of the two rotors were located at the cup mouth of the upper wall. Besides, the anti-vibration performance of the self-exhaust rotor would be weakened with the increase of exhaust holes, and working efficiency of the rotor would be better when the 6-hole or 7-hole structure was selected. The stress analysis results of rotor under different slip plane angles showed that when the slip plane angles of self-exhaust rotor and aspirated rotor were 24.5° and 17° respectively, the stress concentration had the least influence on structural strength of the rotor, which is beneficial to prolong service life of the rotor. The results provide an important technical reference for rotor selection and optimization of rotor spinning process.

Key words:

rotor; slip plane; exhaust hole; stress concentration; finite element; spinning; dynamics

收稿日期: 20200127;

修回日期: 20200815

基金項目: 陜西省教育廳科研計劃資助項目(20JK0964);西京學院橫向課題資助項目(2019610002001915)

作者簡介: 邱海飛(1983),副教授,主要從事機械系統動態設計、機電產品數字化設計的研發。

轉杯紡是一種自由端新型氣流紡紗技術。作為氣流紡紗器的重要專件,轉杯在紡紗過程中長時間處于高速運轉狀態,準確掌握轉杯的紡紗機理和機械力學性能,對于提高成紗質量、改進氣流紡紗工藝等具有重要現實意義[1]。目前國內外對于轉杯紡的技術研究,主要集中在杯體內氣流場的數值模擬方面,而對于轉杯機械結構性能的關注則相對較少。張奇等[2]利用FLUENT對抽氣式轉杯氣流場速度進行了二維數值模擬,直觀展示了杯體內氣流流動特征、驗證了纖維的運動趨勢;劉超等[1]通過紡紗通道內三維氣流場數值模擬,分析并比較了U型槽和V型槽兩類轉杯的壓力場及速度場;楊西偉[3]采用流體力學和有限單元法,研究了轉杯紡紗通道內流場模擬、結構參數對轉杯內氣流場影響、纖維流動特性及轉杯動力學特性;Kong等[4]通過數值模擬研究了分梳輥與纖維輸送管位置對氣流場的影響,同時分析了輸棉通道內部的纖維形態特征;Yamamoto等[5]在考慮纖維剛度和柔性的條件下,建立了基于“珠-簧鏈結構”的纖維模型,并分析模擬了纖維在氣流場中的運動特性。

為準確掌握轉杯的機械力學性能及轉動效應,本文針對國家紡織行業標準FZ/T 93053—2010《轉杯紡紗機轉杯》所規定的兩種轉杯(抽氣式轉杯和自排風式轉杯),從機械力學角度對其工作性能進行了深入研究,對于轉杯的結構設計和性能改進具有重要參考價值。

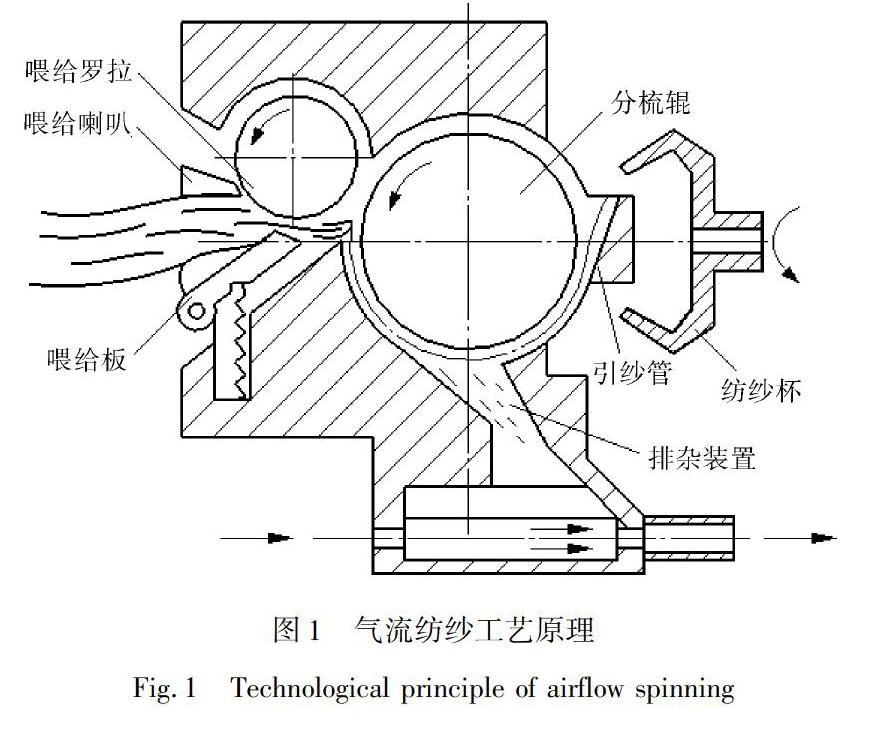

1?氣流紡紗原理

氣流紡紗具有速度高、紗卷大、無錠子、機構簡單及適應性廣等諸多優點[6]。氣流紡紗器的結構組成如圖1所示,主要包括喂給喇叭、喂給羅拉、喂給板、分梳輥、排雜裝置、引紗管和紡紗杯。在氣流紡紗工藝過程中,纖維條經由喂給系統到達分梳輥實現開清棉,開松后的單纖維通過排雜裝置在氣流導引下進入高速運轉的轉杯,并在凝聚槽內形成紗尾且加捻成紗,最后經引紗羅拉導出卷繞形成筒子紗。

2?轉杯結構設計

從結構造型來看,轉杯屬于對稱旋轉類零件。氣流紡紗器工作時,轉杯通過高速回轉在杯體內形成空氣負壓,以此實現纖維的輸送、滑移、凝聚和加捻[2]。按照杯體內負壓產生方式可將轉杯分為抽氣式和自排風式兩大類,其剖面結構如圖2、圖3所示,其中抽氣式轉杯為U型凝聚槽,自排風式轉杯為V型凝聚槽,轉杯直徑均為43 mm,滑移面與轉杯中心軸線夾角均為22°。

兩種轉杯的主要區別在于杯體內氣流出入方式和流向不同,抽氣式轉杯內的氣流是從纖維輸送管道補入后再從杯口吸出,要求纖維輸送管道必須伸入杯內且接近滑移面,因此轉杯內粉塵易被氣流吸走,凝聚槽比較清潔,紡紗斷頭后可以直接接頭;自排風式轉杯相對于抽氣式轉杯在杯底側部開設了若干排氣孔,氣流經纖維輸送管道補入經過凝聚槽后由排氣孔排出。相對于抽氣式轉杯,自排風式轉杯纖維輸送管道相對較短,且凝聚槽內易積粉塵,在紡紗斷頭后需要先清除杯內剩余纖維才可接頭。

3?轉杯動力學特性

3.1?有限元模型

轉杯屬于超高速回轉零件,其轉速一般在30 000~170 000 r/min。高轉速意味著更高的成紗效率和生產效益,但不同于一般轉子系統的兩端支撐,轉杯軸承支撐總是位于杯體一端,這種支撐形式對于轉杯的抗振性能和回轉穩定性提出了更高要求[7]。因此,研究轉杯動力學特性對于氣流紡紗器的穩定運行至關重要。

在WorkBench環境下分別對兩種轉杯進行有限元建模,本文以自排風式轉杯有限元模型為例進行說明,如圖4所示。轉杯為旋轉體結構,不符合映射網格劃分的幾何條件,同時由于轉杯CAD實體模型是由第三方軟件建立,不適合在原始面上生成面網格,故也不能采用掃掠網格劃分。在此,采用自由網格對轉杯進行結構離散,網格劃分共產生13 669個單元和24 193個節點。轉杯采用鋼質材料,其彈性模量E=200 GPa,泊松比γ=0.3,質量密度ρ=7 850 kg/m3。同樣的方法建立抽氣式轉杯有限元模型,對此不予贅述。

3.2?自振頻率及振型

模態分析是結構動力學的理論基礎,通過模態分析能夠有效預測和評估機械零部件的動力學特性。對兩類不同結構的轉杯分別進行自由模態分析,提取1~6階自振頻率及振型,如圖5所示。由轉杯1~6階自振頻率可知,抽氣式轉杯各階自振頻率明顯高于自排風式轉杯。從最為重要的低階自振頻率來看,兩者前3階自振頻率差值均在2 700 Hz以上,說明抽氣式轉杯相對于自排風式轉杯具有更優的動力學特性,在氣流紡紗過程中能夠適應更高的工作轉速,符合轉杯的實際運行工況。

分析自排風式轉杯振型(圖6)可知,由于自振頻率較為接近,轉杯的1階、2階振型相似,4階、5階振型相似,前者振動模式主要為上壁杯口的橢圓形變形,后者則為近三角形振動變形。相比之下,第3階振型為杯體沿軸向的伸縮變形,第6階振型為杯體的彎扭組合變形。比較抽氣式轉杯的振型(圖7)可知,其振動模式與自排風式轉杯相似,只是1階、2階振型為上壁杯口的橢圓形變形,3階、4階振型為近三角形振動變形,5階振型為杯體沿軸向的伸縮變形,6階振型為杯體的彎扭組合變形。

綜合比較前6階振型可知,自排風式轉杯和抽氣式轉杯的振動變形大部分發生于轉杯杯壁之上,且最大振動變形基本都位于上壁杯口處,說明當轉杯在低階頻率處發生同頻共

振時,其杯口部分最容易產生振動破損。因此,在設計制造轉杯過程中,應適當增強杯口處的強度和剛度儲備,以提高杯體的機械抗振性能。

自排風式轉杯在動力學特性方面雖然不及抽氣式轉杯,但其強力較高、占地空間小且能耗低,在實際生產中也有廣泛應用[8]。根據結構動力學理論和以往設計經驗,該類轉杯底部的排氣孔數量會對杯體的振動特性產生重要影響。在排氣孔數量為4、5、6、7、8、9時,分別對轉杯進行自由模態分析,統計得出1階自振頻率分布情況,如圖8所示。十分明顯,隨著排氣孔數量的增加,自排風式轉杯的1階自振頻率會逐階減小。比較可知,4孔轉杯的1階自振頻率最大,達到了6 038.2 Hz,而當排氣孔數量增加至9孔時,轉杯1階自振頻率減小了約2.16%。轉杯在不同孔數量時的1階振型相似,均表現為上壁杯口處的橢圓形振動變形,如自排風式轉杯在5孔、7孔和

9孔時的1階振型(圖9)。

根據自排風式轉杯功能原理可知,排氣孔數量較少時,不利于轉杯內氣流的排出,會影響杯內負壓和纖維凝聚[9-10];而當排氣孔數量較多時,轉杯1階自振頻率又相對較小,使得杯體在工況下的抗振性較差,不利于轉杯的高速化運轉。因此,從1階自振頻率計算分析結果來看,優先選用6孔或7孔結構時,能夠使自排風式轉杯更好地發揮其轉動效能。

4?轉杯應力分析

實際氣流紡紗生產中,轉杯的工作轉速從30 000~170 000 r/min不等。相對于杯體內氣流纖維、對中偏心力等影響因素,杯身質量在高速運轉時形成的離心力對轉杯的應力作用更為突出[3]。對自排風式轉杯和抽氣式轉杯進行應力分析,參考轉杯工作轉速范圍,假設轉杯轉速為75 000 r/min(即7 850 rad/s),將離心力以角速度形式加載在轉杯有限元模型之上,并約束轉杯中心孔圓柱面軸向和徑向自由度。

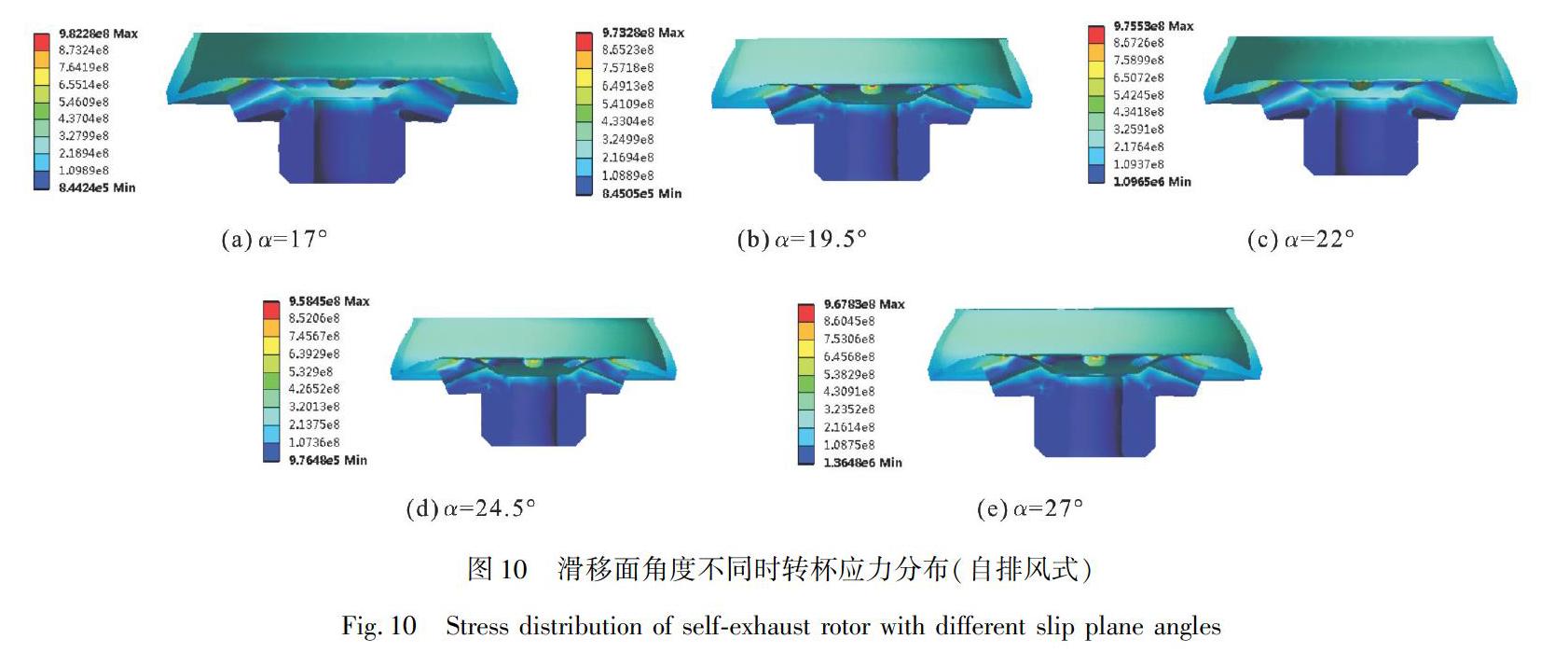

考慮滑移面角度影響,分別對自排風式轉杯(8孔結構)和抽氣式轉杯進行有限元應力分析,以滑移面角度在17°、19.5°、22°、24.5°和27°時的轉杯應力分布進行對比,如圖10、圖11所示。分析可知,自排風式轉杯的最大應力均位于杯體內側排氣孔邊緣處,而抽氣式轉杯的最大應力均位于杯壁上部杯口處,說明這兩處部位存在較大應力集中,當轉杯在75 000 r/min工作轉速下運轉時,這兩處部位更容易發生結構破壞。

比較滑移面角度和最大應力可知,當轉杯以75 000 r/min轉速運轉時,自排風式轉杯的最大應力值明顯高于抽氣式轉杯,如圖12所示。自排風式轉杯最大應力在滑移面角度為17°時最大,而在24.5°時最小;相比之下,隨著滑移面角度增加,抽氣式轉杯的最大應力從17°時的303.2 MPa增大到了27°時的308.8 MPa。因此,從應力破壞程度來看,當自排風式轉杯滑移面為24.5°、抽氣式轉杯滑移面為17°時,杯體質量離心力所產生的應力影響相對較小,采用這兩種滑移面角度設計,有利于延長轉杯工作壽命、節約紡紗成本。

5?結?論

通過兩種轉杯機械力學性能的仿真計算及影響因素分析,為氣流紡紗器的轉杯選型和工藝優化提供了有力依據,主要有以下結論:

1)抽氣式轉杯的機械動力學特性明顯優于自排風式轉杯,能夠適應更高的工作轉速。在發生低階同頻共振時,兩種轉杯的上壁杯口處都是容易被破壞的薄弱部位,所以在改進轉杯結構時應適當加強杯口處的剛度設計。

2)對于自排風式轉杯,隨著排氣孔數量的增多,其1階自振頻率將會逐階減小,抗振性能也隨之減弱。考慮到氣流紡

紗工藝實際情況,優先選用6孔或7孔結構的自排風式轉杯,能夠在穩定杯內負壓的同時保證紡紗效率。

3)滑移面角度對轉杯應力分布影響明顯,當自排風式轉杯采用24.5°滑移面、抽氣式轉杯采用17°滑移面時,杯體在高速運轉狀態下受到的應力影響最小,且前者應力集中位于杯體內側排氣孔邊緣處,后者應力集中位于上壁杯口處。

參考文獻:

[1]劉超, 楊瑞華, 薛元, 等. 轉杯紡紗通道內氣流流動特性的數值分析[J]. 棉紡織技術, 2017, 45(6): 16-20.

LIU Chao, YANG Ruihua, XUE Yuan, et al. Numerical analysis for air flow performance in rotor spinning channel[J]. Cotton Textile Technology, 2017, 45(6): 16-20.

[2]張奇, 汪軍, 曾泳春. 轉杯紡紡杯內氣流流動的二維數值模擬[J]. 紡織學報, 2013, 34(2): 51-54.

ZHANG Qi, WANG Jun, ZENG Yongchun. Numerical study of two-dimensional air flow in spinning cup of rotor spinning[J]. Journal of Textile Research, 2013, 34(2): 51-54.

[3]楊西偉. 轉杯紡紗通道的流場模擬及轉杯動力學特性研究[D]. 杭州: 浙江理工大學, 2012.

YANG Xiwei. The Research on the Flow Field Simulation of Rotor Spinning Channel and Dynamic Characteristics of Rotation Cup[D]. Hangzhou: Zhejiang Sci-Tech University, 2012.

[4]KONG L X, PLATFOOT R A. Two-dimensional simulation of air flow in the transfer channel of open-end rotor spinning machines[J]. Textile Research Journal, 1996, 66(10): 641-650.

[5]YAMAMOTO S, MATSUOKA T. A method for dynamic simulation of rigid and flexible fibers in a flow field[J]. Journal of Chemical Physics, 1993, 98(1): 644-650.

[6]徐惠君, 巴塔. 轉杯紡轉杯的作用與選擇[J]. 紡織導報, 2015(6): 64-67.

XUN Huijun, BA Ta. The role of rotor in rotor-spinning process and how to select it[J]. China Textile Leader, 2015(6): 64-67.

[7]汪軍. 轉杯紡紗用器材的發展與討論[J]. 紡織器材, 2014, 41(S1): 58-60.

WANG Jun. Development and discussion of rotor spinning equipment[J]. Textile Accessories, 2014, 41(S1): 58-60.

[8]SUN C, FENG Y, ZHANG L, et al. Vibration analysis of automatic rotor spinner based on virtual prototype[C]//International Conference on Automatic Control & Artificial Intelligence. IET, 2013.

[9]秦彩霞, 李龍. 精梳落毛轉杯紡紗主要元件的組合優化[J]. 毛紡科技, 2019, 47(8): 25-29.

QIN Caixia, LI Long. Main process elements optimization for combed noil rotor spinning yarn[J]. Wool Textile Journal, 2019, 47(8): 25-29.

[10]楊瑞華, 徐亞亞, 鄧茜茜, 等. 三通道轉杯紡混色毛機織物混配色研究[J]. 絲綢, 2019, 56(4): 12-17.

YANG Ruihua, XU Yaya, DENG Qianqian, et al. Study on mixed color of fabric woven by three-channel rotor spun color-mixed wool yarn[J]. Journal of Silk, 2019, 56(4): 12-17.