固定卡座級進模設計

孟玉喜,李 強

(1.南通開放大學 機電工程學院,江蘇 南通 226006;2.桂林電器科學研究院有限公司,廣西 桂林 541004)

0 制件分析

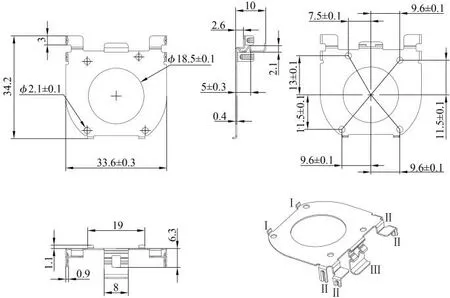

固定卡座位于某汽車前后大燈燈具體中,主要起固定和限位作用,形狀和精度要求較高,材料為65Mn合金彈簧鋼,表面鍍藍白鋅,料厚0.4 mm,如圖1所示。制件外形輪廓尺寸為34.2 mm×33.6 mm,內有?18.5 mm的大孔及4個?2.1 mm小孔,共有7處需彎曲成形,分別為圖1中Ⅰ、Ⅱ、Ⅲ處,其中Ⅰ處向上彎曲90°比較簡單,Ⅱ處成形凸包后向下彎曲90°,成形過程中易產生干涉現象,設計時需重點考慮,Ⅲ處屬于連續波浪成形再向下彎曲90°,是設計中的難點。

1 排樣設計

排樣是級進模設計的核心,確定排樣即確定了級進模結構。該級進模排樣與制件沖壓方向、成形次數及變形程度密切相關。而成形次數和制件變形程度是在確定排樣與變形方向的同時經過綜合分析確定,此外還要考慮后續模具零件制造過程中的工藝性、可行性和經濟性。

從沖壓方向考慮,一般以制件的寬度方向作為條料的送進方向,而該制件的長寬尺寸相差不大,以33.6 mm或34.2 mm的尺寸方向作為送料方向均可,但是考慮制件彎曲成形后的送進,宜選34.2 mm的尺寸方向作為送料方向。圖1中Ⅲ處的連續波浪成形再向下彎曲90°是排樣設計的難點,必須考慮工位的數量和先后順序,工位過多會增大模具尺寸,增加制造成本,且不便于制造和維修;工位過少,則制件精度尤其是形狀精度得不到保證。綜合考慮將Ⅲ處分5次彎曲成形:①制件展開,第1次彎曲130°和頭部90°,成形尺寸4.7 mm;②第2次彎曲40°,成形尺寸2.1 mm;③第3次成形2.5 mm×1.4 mm的凹槽;④第4次彎曲150°,成形尺寸0.3 mm;⑤第5次彎曲根部90°,成形1.0 mm×0.7 mm的凹槽,如圖2所示。

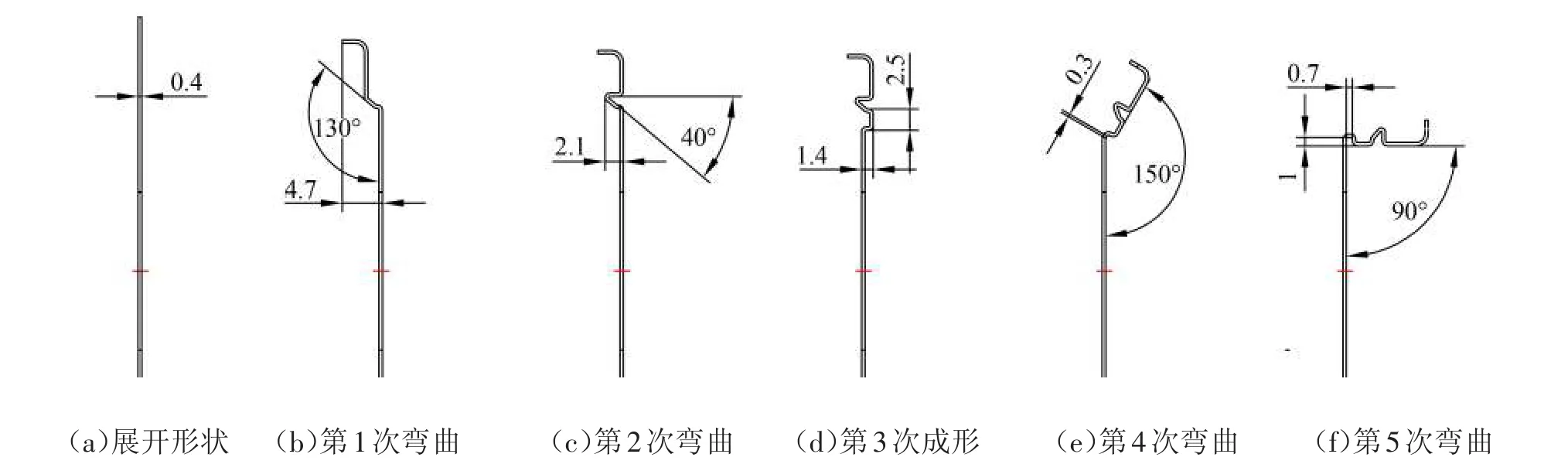

根據制件結構特點,采用雙側載體,雙導正銷定位,條料寬度為53.5 mm,送料步距為44.5 mm,按先沖裁后成形的原則分為8個工位成形,無空工位,排樣如圖3所示,工位分別為:①沖2個?2 mm導正銷孔、1個?18.6 mm大圓孔和4個?2.2 mm的小圓孔;②3處切邊、沖6.2 mm×3.1 mm方孔;③上、下兩處輪廓切邊及Ⅲ處第1次彎曲;④Ⅱ處成形凸包及Ⅲ處第2次彎曲;⑤上、下四處向下彎曲90°及Ⅲ處第3次彎曲;⑥Ⅱ處凸包上、下四處向下彎曲90°、Ⅰ處向上彎曲90°及Ⅲ處第4次彎曲;⑦Ⅱ處整形及Ⅲ處第5次彎曲;⑧制件切斷。

圖1 固定卡座

圖2 Ⅲ處連續波浪成形及向下彎曲90°

圖3 排樣設計

2 模具結構設計

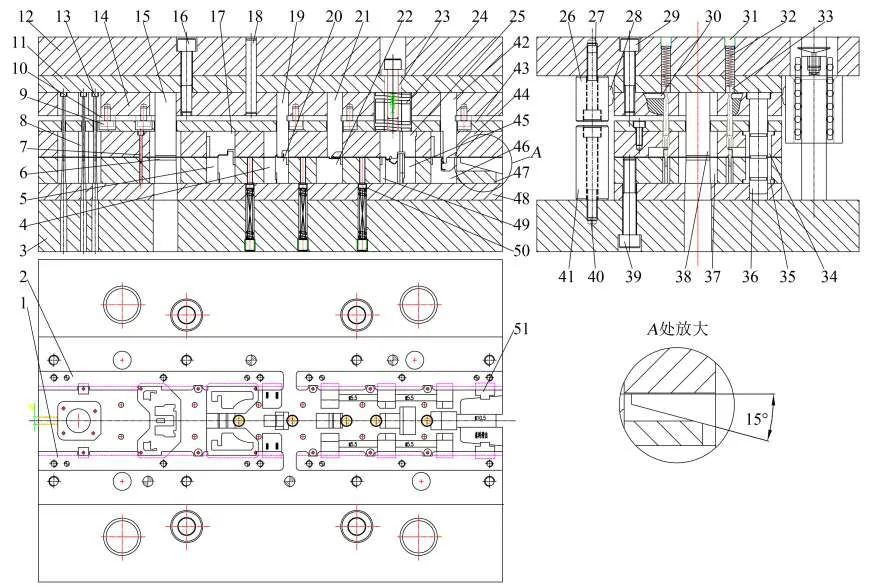

固定卡座屬于精密沖壓件,對形狀、位置及尺寸要求較高,彎曲成形較多,所以選用導向性和穩定性較好的四導柱滾柱模架,卸料裝置采用彈壓卸料,由卸料板、卸料蓋板、8個定距套筒、8個卸料螺釘和矩形彈簧等組合而成。該級進模中,沖裁凸模較多,為保護凸模同時提高模具成形制件的精度,并保證卸料板與凸模固定板、凹模上型孔與凸模位置的一致性,模具設置了內、外雙重導向,外導向依靠設在上、下模座上的大導柱導套實現,內導向通過在卸料板與凸模固定板、凹模之間的輔助導向裝置實現,即采用小導柱導套導向。同時,使卸料板上各工作型孔與凸模的配合間隙控制在凸模與凹模間隙的1/3~1/4,即0.01~0.015 mm,以確保卸料板對凸模起到導向和保護作用。模具結構如圖4所示。

3 模具主要零件設計

3.1 主要模板設計

級進模的主要模板為上模固定板、卸料板和凹模板,模板外形尺寸的確定需考慮刃口受力情況、刃口輪廓長度、成形工序、固定方法及出件方式等綜合因素。

圖4 模具結構

凹模板材料為SKD11進口鋼,熱處理硬度為58~60 HRC,外形尺寸為360 mm×130 mm×20 mm,其設計有8個工位所需的21個功能型孔、2個導正銷孔、2個監測銷孔、常規的固定螺釘孔、銷釘孔、導套孔和安裝導料板的螺釘孔、銷釘孔等。凹模板中間設有5個M5 mm的螺釘孔,Ⅲ處連續波浪成形的5次成形鑲件均通過螺釘從正面壓緊固定在凹模板上,凹模板后端設有5 mm×10 mm的開口槽及15°的斜坡用于制件切斷后的滑落(圖4中A處放大)。卸料板的外形尺寸、材料與熱處理要求與凹模板一致,背面設有導料板的讓位,增設了導正銷的固定孔,正面設有固定卸料蓋板的螺釘孔。卸料板型孔的表面粗糙度應滿足高速沖壓導向和保護作用的要求,故表面粗糙度Ra值應控制在0.1~0.4 μm,同時在后續使用中還需注意潤滑。上模固定板相對較簡單,材料可選用性價比高的Cr12MoV,熱處理硬度為45~48 HRC,外形尺寸及主要功能型孔基本與其他兩板一致,增設8個?26 mm的卸料矩形彈簧孔。

3.2 連續波浪及向下彎曲90°鑲件設計

制件Ⅲ處連續波浪成形及向下彎曲90°是模具設計的難點,共分5步完成。由于最初條料是平板狀,第1次彎曲130°和頭部90°并成形尺寸4.7 mm的上模鑲件可設計為整體結構,固定在卸料板上,下模鑲件設有浮動式彈簧,浮動量為5 mm;第2次彎曲40°且成形尺寸2.1 mm,上、下模鑲件是在條料壓緊的狀態下進行工作,下模鑲件也設為浮動式,浮動量為5 mm;第3次成形2.5 mm×1.4 mm的凹槽,由于是在條料平面基準上直接向下沖壓,成形后的工序件不會影響條料的正常送進,下模彎曲鑲件無需設計成浮動式,如圖5所示。

為使模具結構緊湊,盡可能減小模具的外形尺寸,排樣設計時沒有設置空工位,第4次彎曲150°并成形尺寸0.3 mm,其中0.3 mm的小直段尺寸必須一次成形到位,不能補償修整,否則后續成形1.0 mm×0.7 mm槽的尺寸難以保證,因此第4次彎曲鑲件采取了微過盈設計,過盈量為0.2 mm。理論上0.2 mm的過盈量會影響已成形的工序件從下模鑲件脫離,但是彎曲件都具有回彈的特性,所以可抵消由過盈量所帶來的影響。第5次彎曲制件根部90°,并成形1.0 mm×0.7 mm凹槽,為保證尺寸達到要求,第5次彎曲下模鑲件設計了1.1 mm的過盈量,該過盈量較大,不能通過回彈進行抵消,但是下模鑲件設計浮動式,浮動量為5 mm。在沖壓過程中,上模到達下止點回程時,第5次彎曲下模鑲件會隨工序件一起上移,在向前送料過程中工序件被送走,與第5次彎曲下模鑲件分開。

圖5 彎曲鑲件

3.3 凸包處向下彎曲90°鑲件設計

制件Ⅱ處成形方案有2種:①先成形凸包后再向下彎曲90°;②先向下彎曲90°后再成形凸包。如果采用方案②,則凸包需通過側向沖壓成形,增大了模具的外形尺寸,增加了模具設計難度,因此采用方案①,但是凸包會與向下彎曲90°下模彎曲鑲件產生干涉。為避免產生干涉,將向下彎曲90°下模彎曲鑲件設計成斜推桿形式,傾斜角度為10°。上、下模鑲件的工作過程如圖6所示,首先上模鑲件和卸料板與條料上表面接觸,上模下行通過條料推動斜推桿后退直至與凹模板平齊,上模繼續下行進行彎曲成形,到達下止點完成向下彎曲90°后上模回升,在彈頂裝置(抬料銷、彈簧)的作用下,下模彎曲鑲件頂出工序件的同時與凸包錯開,達到避免干涉的目的。

圖6 成形過程

4 結束語

針對制件結構特點,下模鑲件采用斜推桿式設計和微過盈設計,再利用制件彎曲的回彈特性消除微過盈帶來的影響,有效地避免了制件脫模時的干涉現象。模具布局緊湊、結構合理,經大批量生產實踐驗證,生產的制件尺寸、形狀和位置等精度均達到設計要求,為成形同類制件的模具設計提供了參考。