TC4鈦合金熱鍛雙相及晶粒時空演變分析

權國輝,白 玲

(鄭州職業技術學院 材料工程系,河南 鄭州 450121)

0 引言

TC4鈦合金(Ti-6A1-4V)是一種(α+β)兩相鈦合金,具有良好的工藝塑性、超塑性、焊接性和抗腐蝕性等優點,廣泛應用于航空航天工業[1-3],鍛造是鈦合金結構件主要加工方法之一。當材料化學成分一定時,鍛件性能取決于鍛件的微觀組織[4,5],因此對鍛件微觀組織的研究具有重要的意義。現運用有限元分析軟件,對TC4鈦合金大型模鍛件二梁進行有限元數值分析,揭示鍛造過程中鍛件各位置晶粒的時空演變規律及工藝過程中相的動態行為,為大型鈦合金零件的鍛造提供了理論依據和參考。

1 有限元模擬方案

1.1 坯料形狀設計

試驗選用尺寸為3 512 mm×138 mm×276 mm,體積約47 861 cm3的TC4鈦合金大型模鍛件二梁,其鍛造過程在800 MN的液壓機上進行。為了方便研究,將坯料和鍛件沿模型中YOZ平面剖分,并將鍛件和坯料頭部定義為A區域,將中間部分定義為B區域,將尾部定義為C區域。其坯料、鍛件及模具形狀如圖1所示。

1.2 建立有限元模型

(1)模擬中將坯料設置為塑性體,流變應力采用材料庫中所給數據,網格數量為80 000;將模具設置為剛性體,模具網格數量劃分為10 000,型腔等位置按與整體比例0.1的標準細化。

圖1 坯料與鍛件及模具零件形狀

(2)坯料與模具零件間摩擦方式采用剪切摩擦,摩擦因數為0.3。

(3)環境溫度選擇20℃,坯料初始溫度設置為350℃。

(4)鍛造過程中坯料與模具零件熱傳導系數為11 kW/(m2·℃),坯料與空氣的熱對流換熱系數為20 W/(m2·℃),坯料轉運時用石棉包裹時與環境的熱對流換熱系數為5 W/(m2·℃),模具零件與環境間熱對流換熱系數為20 W/(m2·℃)。

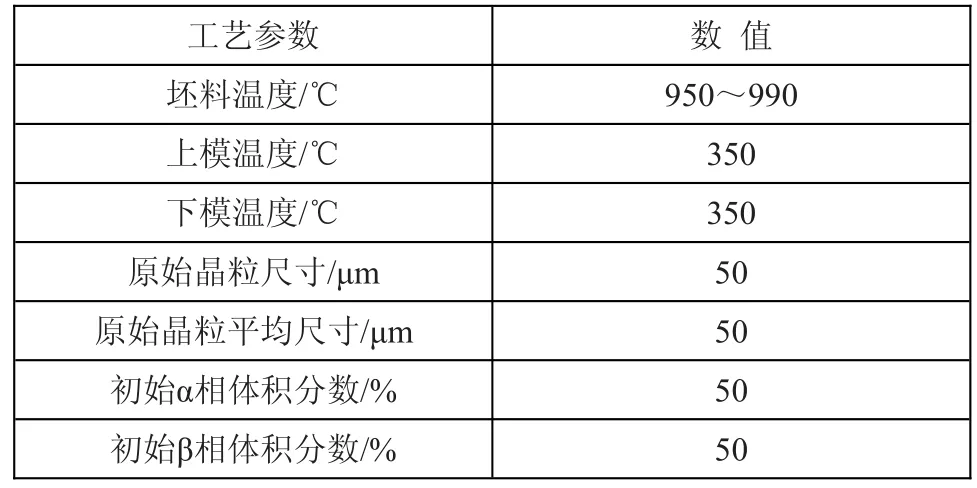

(5)微觀模擬設置:初始晶粒尺寸設為50 μm,平均晶粒尺寸設為50 μm,初始α、β相體積分數均為50%。其余有限元模擬工藝參數如表1所示。

表1 有限元模擬工藝參數

1.3 工藝方案

由于該鍛件成形較容易,為了節約成本,簡化工藝,不采用預鍛,而采用二火次鍛造以提高鍛造時的溫度,減小鍛造時模具承受的載荷。確定工藝方案如下:一火加熱→轉運→一火鍛造→冷卻→二火加熱→轉運→二火鍛造→冷卻。

按照以上工藝路線設置坯料溫度960℃、液壓機速度5 mm/s進行模擬,得到模具承受的載荷結果如圖2所示。由圖2可知,模具承受的載荷為6.18×108N,在800 MN液壓機的鍛造范圍內,滿足鍛造設備要求,說明上述工藝方案可行。

圖2 采用二火加熱鍛造工藝的行程-載荷曲線

2 晶粒時空演變分析

2.1 一火鍛造時晶粒時空演變分析

現研究主要針對一火鍛造過程中TC4鈦合金晶粒的動態再結晶過程。TC4鈦合金(α+β)相轉變為β相的轉變溫度為(990±15)℃,再結晶轉變開始溫度為750℃[6],所以當變形區域變形量足夠大且達到該溫度范圍時即可發生動態再結晶。圖3所示為鍛造開始時坯料的溫度分布,此時整個坯料溫度都在750℃以上,因此在鍛造過程中達到臨界應變都能發生動態再結晶。

圖3 一火鍛造前坯料溫度分布

一火鍛造過程中的平均晶粒尺寸和動態再結晶體積分數的變化如圖4所示。由圖4可知,隨著鍛造的進行,平均晶粒尺寸逐漸減小,而動態再結晶體積分數逐漸增大,說明在鍛造過程中發生了動態再結晶,并且再結晶晶粒尺寸比原始晶粒尺寸小。從圖4(b)可以看出,鍛造剛開始和結束時的動態再結晶速度較慢,而中間過程動態再結晶速度較快。開始速度較慢是因為坯料大部分區域未發生變形,而快結束時動態再結晶速度較慢是因為動態再結晶體積分數已經接近于1。中間過程坯料發生大量變形,大部分區域都在再結晶溫度范圍內,因此能以較快速度發生大量動態再結晶。

一火鍛造時的動態再結晶是從A區域→B區域→C區域依次發生,最終整個鍛件全部完成動態再結晶。B、C區域發生動態再結晶的速度比A區域快,且發生動態再結晶的形式也有所不同,A、C區域主要依靠先形成的動態再結晶區域向未結晶推進,而B區域還存在新的動態再結晶區域的產生和以此為中心向外擴散的形式。

2.2 二火鍛造時晶粒時空演變分析

圖4 一火鍛造時晶粒的時空演變分析

二火鍛造開始時坯料的溫度分布如圖5所示,此時坯料約有80%的區域在750℃。溫度低于750℃的區域也可能在鍛造過程中吸收轉化的熱量達到750℃以上,發生動態再結晶。

圖5 二火鍛造開始時坯料溫度分布

二火鍛造過程中的平均晶粒尺寸和動態再結晶體積分數的變化如圖6所示,與一火鍛造不同的是,二火鍛造快速發生大量動態再結晶的時間是在鍛造過程初期。這是因為二火鍛造時模具與坯料一開始就發生大面積接觸和大量變形,以較快的速度發生動態再結晶。

圖6 二火鍛造時晶粒的時空演變分析

最終動態再結晶體積分數仍接近于1,但低于一火鍛造動態再結晶體積分數。這是因為在鍛件A區域的部分表面在鍛造過程中再一次發生了局部動態再結晶,導致動態再結晶體積分數減小。動態再結晶繼續緩慢進行直至鍛造結束,鍛造結束后仍有部分區域沒有完成動態再結晶,主要集中在A區域下表面,B區域表面也存在少數。

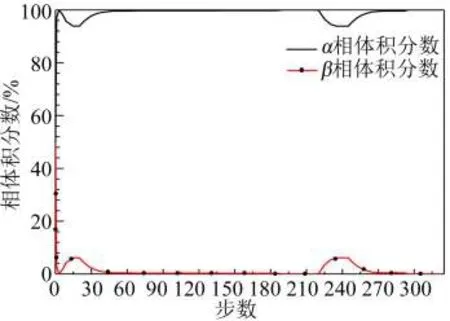

3 相的時空演變分析

鍛造工藝過程中α相和β相體積分數的變化情況如圖7所示,除了初始狀態,其余階段α相的體積分數都在90%以上,而β相始終較少,只有在2次加熱過程中β相的體積分數才有小幅度的增加。這是因為鍛造工藝過程中坯料溫度降低,只有少部分區域能達到975℃以上,即達到(α+β)兩相區溫度。

圖7 相的時空演變分析

圖8 α相向β相轉變的情況

鍛件各區域α相向β相轉變的情況如圖8所示,各區域心部的α相體積分數較高,說明在這過程中,表面更容易發生α相向β相的轉變,這是因為加熱過程心部受熱程度慢于表面。在α相轉變為β相的同時,也有少量β相轉變為α相。但隨著時間的推移,各處溫度均逐漸降低到975℃以下,β相幾乎完全轉變為α相,α相體積分數達到99.2%。

二火加熱鍛造與一火加熱鍛造的相變化情況相似。鍛件溫度沒有達到975℃之前,β相大量轉變為α相,α相體積分數幾乎達到100%,當鍛件溫度達到975℃以上時,α相轉變為β相,當有約6%的α相轉變為β相時,達到動態平衡,直至加熱過程結束。

4 結束語

通過對TC4鈦合金熱鍛雙相及晶粒時空演變分析,得到以下結論。

(1)一火鍛造時的動態再結晶按照A區域→B區域→C區域的順序依次發生,再結晶形式在各區域不一致。A區域動態再結晶速度較慢,而B、C區域動態再結晶的速度較快,最終鍛件幾乎全部完成動態再結晶。

(2)二火鍛造時動態再結晶一開始就以較快的速度在鍛件心部和表面迅速發生,隨后動態再結晶的速度減慢。相對于表面,心部的動態再結晶較先發生,最終鍛件有少部分區域未發生動態再結晶。

(3)動態再結晶的發生與鍛件在工藝過程中的變形情況有關。模具零件首先與A區域的角部接觸,由于A區域頭部有斜度,變形過程較慢。當B區域和模具零件接觸時,由于B區域是平面,在短時間內發生大面積接觸和大量變形,隨即以較快的速度發生大范圍的動態再結晶。由于C區域最薄,最后產生變形,也在最后發生動態再結晶。

(4)鍛件組織的相變主要和鍛件溫度分布有關。一火加熱鍛造和二火加熱鍛造的相時空演變具有相似的規律。在加熱過程中,β相首先大量轉變為α相,當局部溫度達到975℃以上時,該部分的少數α相轉變為β相,β相體積分數約為6%時達到平衡,直至加熱結束。當坯料溫度下降時,β相又開始向α相轉變。