陶瓷SLA中SiO2粒徑及溫度對流變性的影響研究*

羅壯志,倪金來,谷奕豐,嚴 建,吳超逸,吳偉偉

(揚州大學 機械工程學院,江蘇 揚州 225127)

0 引言

3D打印具有成型速度快、成型精度高的優點,使其在制造業領域嶄露頭角,但3D打印工藝對材料要求較高[1]。3D打印材料主要分為非金屬和金屬兩類[2],金屬材料易與其他化學試劑發生反應,限制了其在生物化學領域的應用,而生物化學領域常需要的微反應通道或微反應器具有結構復雜、尺寸小、耐高溫等特點[3],為了滿足這一需求,SLA陶瓷3D打印技術應運而生[4],該工藝成型精度高、工藝過程穩定。在諸多陶瓷類材料中,SiO2粉末成本低、透明度高,選用其作為固相成分[5],與聚乙二醇二丙烯酸酯PEG200DA和丙烯酸羥乙酯2-HEA兩種單體混合形成分散體。本文深入探討SiO2顆粒大小對流動性的影響,為后續的材料配比提供參考。

1 實驗

納米級SiO2粉末為Degussa AG公司生產的Aerosil OX50,粒徑范圍為40 nm~80 nm。亞微米級SiO2粉末為Alfa Aestar公司生產,平均粒徑為0.25 μm。微米級SiO2粉末為Tokoyama公司的Excelica,平均粒徑為3 μm。選擇PEG200DA和2-HEA作為單體,這兩種單體擁有與無定形SiO2類似的折射指數,可以減少混合時的范德華力作用,使成形件具有較好的力學性能,兩種單體的體積百分比分別為7% PEG200DA和93% 2-HEA。

將SiO2粉末緩慢均勻添加至PEG200DA/2-HEA中,利用溶解器以800 r/min的速度充分混合2 h,其中二氧化硅粉末的添加比例為45%,選擇實驗溫度為20℃~45℃;剪切率用以描述流體的流動速度相對圓流道半徑的變化速率,在實驗中剪切率選取范圍為20 s-1~290 s-1,其值可通過流變儀的轉子轉速進行調節,每隔30 s利用旋轉流變儀(Rheolab QC)對混合流體的黏度值測量一次。

2 實驗結果與討論

利用MATLAB處理實驗數據,并對4種溫度下的實驗結果進行方程擬合。

2.1 納米級二氧化硅粉末的實驗結果

固相材料為納米級SiO2粉末時,漿料黏度值在不同溫度下隨剪切率的變化如圖1所示。

圖1 固相材料為納米級SiO2漿料在4種溫度下的黏度值

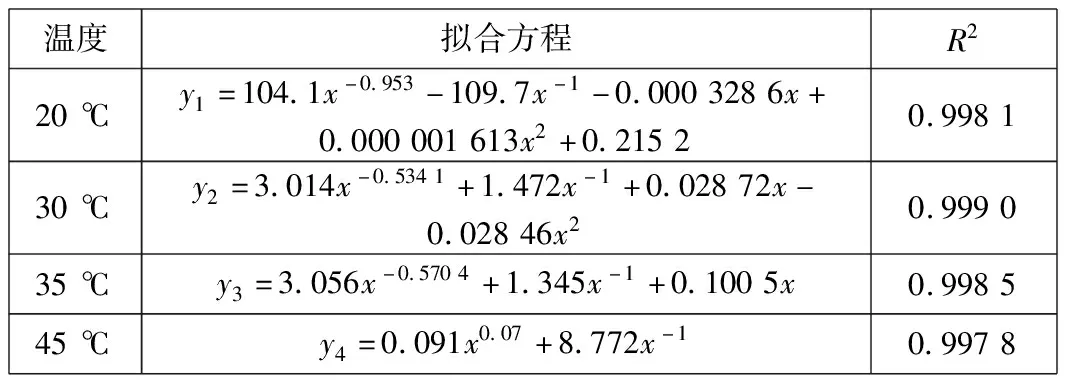

利用MATLAB進行方程擬合,結果如表1所示。其中,y1、y2、y3、y4分別代表4種不同溫度下的黏度值,x為剪切率,R2為相關系數。

表1 納米級SiO2漿料在4種溫度下粘度-剪切率擬合方程

由圖1可以看出:黏度值隨溫度的增加而降低,范圍為0.4 Pa·s~2 Pa·s;溫度為20 ℃時,流體呈現出牛頓流體或輕微剪切變稀型的特點;隨著溫度的升高,流體先體現出剪切變稀型特征,當剪切率高于140 s-1后,逐漸體現出剪切增稠型的特征,且溫度越高,剪切變稀或剪切增稠的特征更明顯。

2.2 亞微米級二氧化硅粉末的實驗結果

固相材料為亞微米級SiO2粉末時,不同溫度下漿料黏度值隨剪切率的變化如圖2所示。

圖2 固相材料為亞微米級SiO2漿料在4種溫度下的黏度值

利用MATLAB進行方程擬合,結果如表2所示。

表2 亞微米級SiO2漿料在4種溫度下黏度-剪切率擬合方程

由圖2可以看出:較低剪切率時體現出剪切變稀型特征,黏度值均隨著剪切率的增加而降低;隨著溫度的逐漸增加,黏度值下降速度越快,當剪切率逐漸增加到170 s-1時,曲線相對平緩,流體逐漸呈現出牛頓流體特征;黏度值范圍為0.14 Pa·s~0.8 Pa·s;在同一剪切率下,溫度越低,黏度值越大。

2.3 微米級二氧化硅粉末的實驗結果

固相材料為微米級SiO2粉末時,不同溫度下漿料黏度值隨剪切率的變化如圖3所示。

利用MATLAB進行方程擬合,結果如表3所示。

表3 微米級SiO2漿料在4種溫度下粘度-剪切率擬合方程

由圖3可知:流體體現出剪切增稠型特征,4種溫度情況下流體的黏度值均隨著剪切率的增加而增加,且溫度越高,黏度值的增加速度越快;黏度值的大小范圍在0.005 Pa·s~0.2 Pa·s內;在同一剪切率下,溫度越高,黏度值越小。

圖3 固相材料為微米級SiO2漿料在4種溫度下的粘度值

3 結論

研究了SiO2粉末粒徑與溫度對分散體流動性的影響,結論如下:

(1)粉末粒徑越大,黏度值越小。納米級時,當剪切率較低時,呈現出剪切變稀型特征,剪切率較高時,則呈現出剪切增稠型特征。亞微米級時,在剪切率較低時呈現出明顯的剪切變稀特征,在剪切率較高時則與牛頓流體類似。微米級時,分散體完全呈現出剪切增稠的特征。

(2)曲線圖和擬合方程均表明,溫度較低時,黏度值相對較高,隨著溫度的增加,黏度值逐漸降低。