機械連接技術在油田小口徑管線建設上的應用

顏世清 吳陽 張寶華 陳新曉 張莉

摘 要:關于國內小口徑管線連接內腐蝕嚴重的問題,一直是小口徑集輸管線建設關注的問題,那么開展小口徑油田集輸管機械連接技術研究,解決焊縫處內腐蝕問題,形成完整的管道機械連接施工工藝就十分必要。

關鍵詞:小口徑;內涂層;連續性;機械連接

0 前言

機械連接技術在油田小口徑管線建設上屬于新的應用,針對油田地面集輸管網建設及未來國內小口徑管道工程建設對管線內防腐需求,此技術解決了內腐蝕問題,形成了完整的管道機械連接施工工藝,有效的保證了內涂層的連續性,解決了管道連接處內腐蝕嚴重的問題。

1 機械連接技術原理

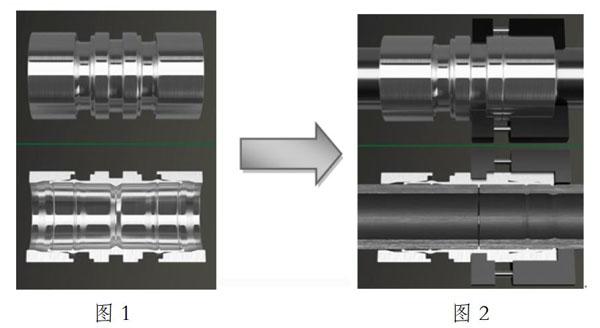

結合金屬力學特性和精密的材料學計算,應用金屬塑性變形原理,將連接件主體與管道表面高強度壓合,實現耐高壓、抗振動、永久性的純機械連接。

首先,液壓工具推動外套軸向向前擠壓,外套內斜面對主體向內環形均勻擠壓,造成主體結構塑性變形。同時外套自防脫結構可以永久保持主體結構不回彈。其次,主體內部密封環均勻嵌入管體內表面,主同時體內表面也與管體表面壓接貼合。最終形成耐高壓抗振動的高強度純金屬連接。

整體設計構造是將機械連接件類型中的鐓粗型與咬合型兩種類型機械連接件進行結合優化,得到最優的機械連接效果。即保留了鐓粗型的液壓密封結構,同時也增加了咬合型的內嵌式結構。將兩者結構類型合二為一。

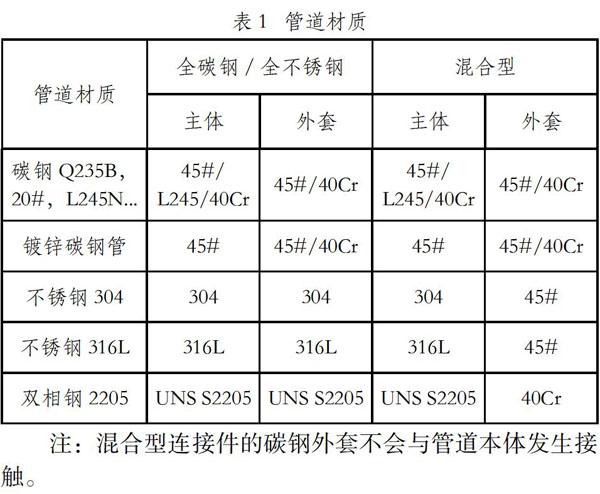

2 機械連接件材質的選擇

機械連接件的可適用材質范圍為:非脆性材質管道。(脆性材質指鑄鐵等)。

管道連接件材質的選取原則是根據管道材質而定:

①保持與管道接觸的連接件主體材質一致性,或更高等級。(確保材質性能和防腐性能等要求);

②保持連接件主體的硬度參數和其他技術參數需高于或等于管道的硬度和其他參數。

3 機械連接工藝

3.1 工廠預制

①鋼管兩端內外壁倒角:在制管廠或者在防腐廠,將鋼管兩端的內外壁做倒角處理。如鋼管壁厚為5mm,內外壁做1mm的圓形倒角,鋼管端部壁厚余下3mm。做倒角是為了更好的密封和防腐;

②鋼管內防腐:按“鋼質管道熔結環氧粉末內防腐層技術標準”SY/T 0442-2010對鋼管進行內防腐施工(不留端),并按此標準進行質量檢測;

③鋼管外防腐:對內防腐合格的鋼管按“鋼質管道熔結環氧粉末外涂層技術標準”SY/T 0315-2013進行外防腐施工,并按此標準進行質量檢測;

④安裝管端保護器:對端口防腐好的鋼管兩端安裝管端保護器,避免破壞端口的防腐層。

3.2 現場施工

①鋼管外預留端除銹:用砂紙或鋼絲刷手工去除鋼管端部外補口處的表面浮銹;

②涂刷環氧涂料:對鋼管的外預留端及管口端面手工涂刷液體環氧涂料,涂刷后不需檢測,涂刷的目的是為了阻隔腐蝕介質的擴散,起雙重保護作用;

③機械連接件內涂覆:用輥子對機械連接件的內表面涂刷液體環氧涂料,涂刷后不需檢測,涂刷的目的是為了阻隔腐蝕介質的擴散。起雙重保護作用;

④鋼管固定對接:用專用的小口徑鋼管對接夾具將鋼管夾緊固定;

⑤機械連接件的安裝:將機械連接件插入鋼管的一端,插入深度為機械連接件長度的一半,插入時保證不損壞鋼管端部及機械連接件內壁的防腐層。插好后用專用夾具夾緊機械連接件進行壓合,看壓力表達到合格后松開夾具。將第二根鋼管的一端插入機械連接件內部,保證兩根鋼管端部對接緊密,不留縫隙。插好后用專用夾具夾緊機械連接件進行壓合,看壓力表達到合格后松開夾具。完成整個機械連接安裝施工。

⑥清理連接部位外表面。用抹布去除連接件表面、鋼管預留端表面的灰塵,用丙酮擦連接件外表面。

⑦涂粘彈體。對連接件的中縫、外表面、鋼管預留端外表面涂高溫型粘彈體,保證被涂部位與相鄰表面平滑過渡。

⑧安裝熱收縮帶。在機械連接件安裝之前先將常溫型收縮套套在鋼管上,粘彈體涂好后將收縮套找準位置進行熱收縮安裝。

⑨檢測。按“埋地鋼質管道粘彈體膠帶防腐補口技術規定”CDP-G-OGP-AC-011-2013-1的要求進行安裝施工及檢測。

4 結論

針對此種連接方式,我們對連接件做了拉伸至失效試驗、靜水壓及內壓至失效試驗,檢驗標準依據GB/T9711-2017、SY/T 6128-2012;快裝接頭全尺寸疲勞試驗,依據標準DNV-C203-2012。檢驗結果拉伸至失效試驗,失效載荷167kN,接頭滑脫失效;靜水壓試驗,靜水壓力19.32MPa,保壓時間600s未發生泄漏;內壓至失效試驗,失效壓力31.9MPa,接頭滑脫失效;快裝接頭全尺寸疲勞試驗,加載載荷2kN,應力范圍100MPa,加載頻率0.6Hz,累計循環周期184418次。

針對內防腐涂層我們做了10%HCl(常溫,90天),3%NaCl(常溫,90天),10%NaOH(常溫,90天),原油(80度,90天),油田污水(80度,90天)的浸泡試驗,檢測結果達到標準SY/T 0442-2010的要求。

參考文獻:

[1] SY/T 0442-2010.鋼管鋼質管道熔結環氧粉末內防腐層技術標準[S].北京:國家能源局,2010.

[2] GB/T9711-2017.石油天然氣工業:管線輸送系統用鋼管[S].中華人民共和國國家質量監督檢驗檢疫總局,中國國家標準化管理委員會,2017.

[3] SY/T 6128-2012.套管、油管螺紋接頭性能評價試驗方法[S].國家能源局,2012.

[4] DNV-C203-2012.海上鋼結構疲勞設計[S].北京:中國標準出版社,2012.

[5] CDP-G-OGP-AC-011-2013-1.埋地鋼質管道粘彈體膠帶防腐補口技術規定[S].北京:中國石油天然氣股份有限公司天然氣與管道分公司,2013.

[6] SY/T0457-2010.液體環氧內防腐涂層技術標準[S].北京:國家能源局,2010.

[7] SY/T 6717-2008.油管和套管內涂層技術條件[S].中華人民共和國國家發展和改革委員會,2008.