催化油漿過濾器長周期運行技術(shù)探討

蔣明濤 范新睿

摘 要:介紹了中石油云南石化有限公司3.3Mt/a重油催化裂化裝置油漿過濾器的運行情況,針對出現(xiàn)的各類瓶頸問題,認(rèn)真分析研究總結(jié)油漿過濾器長周期安全平穩(wěn)運行技術(shù)措施,優(yōu)化改進(jìn),運行效果良好。

關(guān)鍵詞:過濾;濾芯;下線壓差;長周期

1 油漿過濾器介紹

1.1 概況

云南石化公司重油催化裂化裝置處理能力為330萬t/a,設(shè)計油漿收率為6.9%,于2017年8月投產(chǎn)。油漿過濾器采用上海藍(lán)科石化環(huán)保科技股份有限公司工藝包,設(shè)計處理量為27t/h,最大處理量為35t/h,由2臺預(yù)過濾器,2臺精過濾器,1臺濾餅接收罐,1臺干氣穩(wěn)定罐以及相應(yīng)的配套管線、閥門和系統(tǒng)操作所需要的儀表組成。

1.2 運行模式

兩臺預(yù)過濾器和兩臺精過濾器按照“同時在線、輪流下線”的方式運行,單臺預(yù)過濾器和精過濾器串聯(lián)能夠滿足總過濾量的要求,當(dāng)其中一臺過濾器達(dá)到設(shè)定下線壓差或設(shè)定下線時間,則切除該臺過濾器,該過濾器執(zhí)行回?zé)捰椭脫Q、反沖洗排渣、填充等程序,保持其他過濾器正常運行。油漿過濾器操作分自動控制模式和手動方式兩種,儀表正常時投用自動控制模式,故障時則改手動方式運行。

2 長周期瓶頸問題分析

云南石化催化油漿過濾器自2017年11月開始運行至今,期間共進(jìn)行四次檢修處理,從中積累大量的運行改造經(jīng)驗,并找出制約油漿過濾器長周期運行的相關(guān)問題:①過濾器濾芯因松動或損壞造成泄漏,導(dǎo)致過濾后的漿固含量不合格;②檢修后的濾芯未返廠進(jìn)行離線清洗再生,初始壓差變高,過濾器下線周期縮短,沖洗回?zé)捰拖牧吭黾樱绊懘呋b置產(chǎn)品分布,且濾渣量增加;③儀表問題造成自控程序運行終止,油漿過濾器頻繁切除,操作人員工作量增加。針對上述問題與廠家研究相應(yīng)技術(shù)措施并進(jìn)行實施。

3 長周期運行技術(shù)措施

3.1 改進(jìn)濾芯固定方式

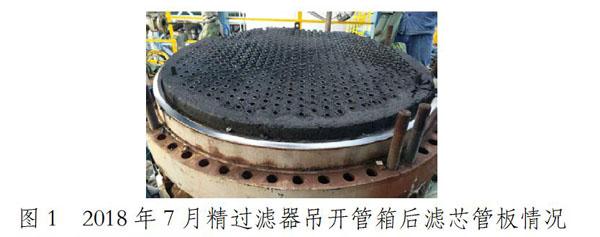

油漿過濾器運行至2018年5月時,過濾后的油漿固含量開始上漲,發(fā)現(xiàn)同樣的下線周期精過濾器的下線壓差降低,推斷為過濾器泄漏導(dǎo)致。2018年7月檢修打開過濾器封頭大蓋(見下圖),發(fā)現(xiàn)濾芯管板上堆滿催化劑,通過檢修更換濾芯墊片,運行一周后過濾器再次泄漏。2018年11月檢修時再次更換濾芯墊片和彈簧墊圈,并增強濾芯螺栓安裝扭矩值,但運行效果仍不好。經(jīng)分析,過濾器下線反吹時會引起濾芯振動,采取螺栓固定的方式,長時間運行則造成濾芯固定墊片松動而泄漏。于是2019年3月檢修時濾芯固定則改為焊接模式,并在濾芯末端加裝固定托盤,防止濾芯大幅度振動折斷濾芯,經(jīng)此改造基本解決濾芯固定處的泄漏問題。由于舊濾芯末端無固定頭,在2019年7月更換新濾芯時,新濾芯進(jìn)行了改造,避免了濾芯末端固定托盤脫落的情況。

3.2 調(diào)整過濾器下線反吹壓力

過濾器下線反吹的目的是為了防止濾芯表面形成的濾餅過厚而造成壓差過大,損耗濾芯的使用壽命,因此需嚴(yán)格按照下線周期和下線壓差執(zhí)行下線反吹操作。反吹操作的關(guān)鍵是控制反吹壓力,反吹壓力過低,不能將濾芯濾餅有效脫除,反吹壓力過高,則易造成濾芯折斷。根據(jù)廠家指導(dǎo)要求,反吹壓差應(yīng)不超過0.5MPa,避免反吹壓差過大,造成濾芯損壞。濾渣罐的壓力與分餾塔基本一致為0.2MPa左右,因此嚴(yán)格控制過濾器的反吹壓力不大于0.7MPa。干氣穩(wěn)壓罐的進(jìn)氣閥設(shè)定為低于0.65MPa時打開,大于0.70MPa時關(guān)閉。

3.3 變更回?zé)捰图盀V渣流程

精過濾器下線置換時,需使用回?zé)捰妥鳛榉礇_洗油置換過濾器內(nèi)的油漿,置換出的濾油漿返回至催化原料罐。單臺精過濾器每次下線需使用近6t回?zé)捰汀.?dāng)過濾器運行至后期時下線周期會逐漸縮短,下線頻繁,回?zé)捰蛯⒋罅肯模斐苫責(zé)捰凸抟何怀掷m(xù)下降,為平衡回?zé)捰凸抟何唬魧⑤p柴油的重組分壓入回?zé)捴校瑒t降低了輕柴油的收率,影響催化裝置的經(jīng)濟(jì)效益,若降低回?zé)捰煞邓浚瑒t造成油漿外甩量下降,油漿密度和固含量上升,均不利于油漿過濾器的長期運行。通過采取將回?zé)捰椭脫Q流程改進(jìn)回?zé)捰凸蓿責(zé)捰椭脫Q流程形成循環(huán),可避免回?zé)捰凸抟何怀掷m(xù)下降。過濾器產(chǎn)生的濾渣設(shè)有兩條處理流程,一是返原料罐進(jìn)提升管回?zé)挘撬凸迏^(qū)進(jìn)行處理。通過運行發(fā)現(xiàn),當(dāng)濾渣返原料罐處理時,易造成原料帶催化劑細(xì)粉,不利于原料泵長周期運行;同時由于濾渣所含灰分為沉旋分離不出進(jìn)入分餾塔的催化劑,濾渣返原料罐回?zé)拕t造成油漿固含量持續(xù)上漲,對油漿系統(tǒng)的磨損增加,過濾器壓差增加,下線頻次增加,不利于長周期安全平穩(wěn)運行。因此,濾渣停止進(jìn)原料罐回?zé)挕?/p>

3.4 降緩過濾器壓差上漲速度

過濾器壓差是油漿過濾器運行的最關(guān)鍵參數(shù),多數(shù)煉廠油漿過濾器運行周期短的原因在于濾芯堵塞嚴(yán)重,過濾器壓差上漲過快,造成下線頻繁而無法維持運行。避免過濾器壓差上漲過快的措施:一是設(shè)定合適的過濾器下線壓差和時間,保證下線反吹效果,下線壓差過高和下線時間過長均會造成濾芯表面的濾餅增厚,影響下線反吹效果,造成濾芯堵塞嚴(yán)重;二是采用先進(jìn)的濾芯形式,非均質(zhì)金屬燒結(jié)的濾芯較均質(zhì)濾芯的壓差低,且利于下線反吹;三是根據(jù)設(shè)計負(fù)荷選用大流通面積的濾芯,該濾芯的初始壓差小,相同運行時間濾餅層的厚度小,壓差上漲速度慢;四是定期進(jìn)行在線清洗,觀察過濾器下線反吹后投用時的初始壓差,當(dāng)初始壓差出現(xiàn)上漲時,說明濾芯開始出現(xiàn)堵塞,應(yīng)及時進(jìn)行在線清洗,改善濾芯初始壓差,避免堵塞嚴(yán)重后在線清洗效果變差,3個月進(jìn)行在線清洗一次為宜。

3.5 改良自控程序

為減少操作人員工作強度,油漿過濾器運行采用自動控制模式,油漿過濾器投用前對自控程序進(jìn)行調(diào)試,按照程序運行完好,而實際運行時發(fā)現(xiàn)由于過濾器設(shè)計時液位計下引壓點處于油漿入口對面,且油漿入口未設(shè)置擋流板,在過濾器運行至填充階段時,入口切斷閥打開的一瞬間,會出現(xiàn)過濾器的液位猛的上漲,然后再回落至正常液位的現(xiàn)象,但當(dāng)液位猛的上漲超過58%時,按照自控程序過濾器排氣閥關(guān)閉,則造成過濾器進(jìn)料緩慢,未能到規(guī)定時間投料完成引起故障停運,因此將排氣閥關(guān)閉條件由液位改為時間,在10t/h的填充速度下20min后關(guān)閉排氣閥。另外,建議其他煉廠在過濾器殼體設(shè)計時可考慮油漿進(jìn)口處加擋流板或者將液位計口設(shè)計在進(jìn)料口的側(cè)邊。

3.6 其他

循環(huán)油漿泵切換時會將油漿系統(tǒng)沉積的催化劑細(xì)粉攪動起來,造成油漿固含量上升,高達(dá)10g/L,易對油漿過濾器造成沖擊,過濾壓差可快速上漲,下線頻繁。因此循環(huán)油漿泵切換時應(yīng)當(dāng)臨時切除油漿過濾器8h左右,待油漿流量穩(wěn)定,固含量正常后投用。若精過濾器發(fā)生泄漏,應(yīng)及時切除處理,因為精過濾器濾芯采用非均質(zhì)金屬燒結(jié),精過濾器泄漏會造成濾芯內(nèi)部存有大顆粒催化劑細(xì)粉,下線反吹時大顆粒進(jìn)入濾芯基層而穿不過濾膜,堵塞在基層內(nèi),濾芯流通面積下降,過濾器處理量下降,壓差上漲過快,均不利與油漿過濾器長周期運行。

4 結(jié)論

結(jié)合油漿過濾器運行三年的研究和經(jīng)驗總結(jié),開展油漿過濾器長周期攻關(guān)后,得出油漿過濾器濾芯固采取焊接方式、采用自動操作模式、優(yōu)化下線操作、定期在線清洗、使用大流通濾芯等技術(shù)措施均有利于油漿過濾器長周期平穩(wěn)運行。自2019年8月油漿過濾器檢修后投用,已連續(xù)運行一年,運行效果良好,精過濾器下線周期達(dá)到12h,下線前壓差基本維持在70kPa以下,過濾后油漿的固含量(灼燒法)為50mg/kg,滿足焦化裝置原料要求,經(jīng)濟(jì)效益明顯。

參考文獻(xiàn):

[1]張曉方,卜億峰,門卓武等.過濾器技術(shù)在油漿分離中的應(yīng)用[J].化工進(jìn)展,2016,35(12):3746-3752.

作者簡介:

蔣明濤(1985- ),男,廣西全州人,本科,中石油云南石化有限公司生產(chǎn)一部工程師。