苯對歧化反應的影響

李紅偉 王崇 方元 牟開輝

【摘 ?要】某石化公司甲苯歧化裝置正常生產(chǎn)苯和混合二甲苯產(chǎn)品,近年來受到苯產(chǎn)品市場價格較低影響處于虧損狀態(tài),為了扭轉(zhuǎn)這一現(xiàn)象,充分挖掘歧化裝置潛力,結(jié)合催化劑研究院的經(jīng)驗,考慮將苯混入反應進料中與甲苯和碳九一同進入歧化反應器,打破裝置原有反應平衡,減少歧化反應中苯的產(chǎn)量,減少苯的選擇性,增加碳八選擇性,從而保證裝置在多變的芳烴市場中始終保持盈利狀態(tài)。

【關鍵詞】苯;甲苯歧化;烷基轉(zhuǎn)移;催化劑

1.裝置簡介

本裝置于2010年建成投產(chǎn),采用國內(nèi)甲苯歧化技術(shù)及工藝包,反應部分設計負荷為138萬噸/年,加工甲苯和碳九芳烴混合物料,生產(chǎn)苯和混合碳八芳烴,2019年裝置催化劑更換為中國石化HLD-001P型甲苯歧化及烷基轉(zhuǎn)移催化劑,總裝填量為66.3噸,分為3個床層。該催化劑具有使用空速高、重芳烴處理能力強的特點,目前已在工業(yè)裝置上得到廣泛使用[1,2]。

金屬改性的分子篩是該反應最常用的催化劑,其反應本質(zhì)是酸和金屬雙功能催化下的甲基轉(zhuǎn)移以及側(cè)鏈脫烷基反應[3]。現(xiàn)有歧化反應器內(nèi)主要進行甲苯與碳九的烷基轉(zhuǎn)移反應和甲苯自身的歧化反應。在甲苯歧化與烷基轉(zhuǎn)移反應原料甲苯和碳九芳烴中添加適量苯,能有效抑制苯的生成,并通過提高碳九芳烴轉(zhuǎn)化率達到增產(chǎn)混二甲苯的目的。

2.實施情況

為了將苯引入歧化反應原料中,裝置增設一條3寸管線,接引苯物料是在苯塔塔頂回流泵出口管線,此處物料送至歧化反應后,裝置可以停止拔頂苯采出操作,進一步減少裝置綜合能耗。新增管線末端接入歧化進料緩沖罐引罐區(qū)碳九物料管線的流量計前,利用引罐區(qū)碳九的流量計及控制閥實現(xiàn)苯進歧化反應。新增管線流程見圖1,。新增管線內(nèi)苯物料相關性質(zhì)見表1。

具備條件后,裝置進行了苯進歧化反應運行試驗,分別試驗了原料中苯含量為0、6%、10%、14%共四種工況,為了保證數(shù)據(jù)真實性及準確性,每組數(shù)據(jù)試驗持續(xù)時間不少于72小時,選取72小時穩(wěn)定運行數(shù)據(jù)的平均值作為該組數(shù)據(jù)的代表。

采用反應原料轉(zhuǎn)化率及目的產(chǎn)物選擇性來評價催化劑在不同工況下運行的性能。由于4種工況下,反應產(chǎn)物中的苯的質(zhì)量都大于反應進料中的苯的質(zhì)量,因此認為苯依舊是反應產(chǎn)物,只考慮其選擇性而不考慮其轉(zhuǎn)化率,分析評價影響所用計算公式如下:

甲苯轉(zhuǎn)化率=反應消耗的甲苯的質(zhì)量/進料中甲苯的質(zhì)量*100 %

C9+A轉(zhuǎn)化率=反應消耗的C9+A的質(zhì)量/進料中C9+A的質(zhì)量*100 %

總轉(zhuǎn)化率=反應消耗的(甲苯+C9+A)的質(zhì)量/進料中(甲苯+C9+A)的質(zhì)量*100 %

苯選擇性=生成的苯的質(zhì)量/反應消耗的(甲苯+C9+A)的質(zhì)量*100 %

C8A選擇性=生成的C8A的質(zhì)量/反應消耗的(甲苯+C9+A)的質(zhì)量*100 %

總選擇性=生成的(苯+C8A)的質(zhì)量/反應消耗的(甲苯/苯+C9+A)的質(zhì)量*100 %

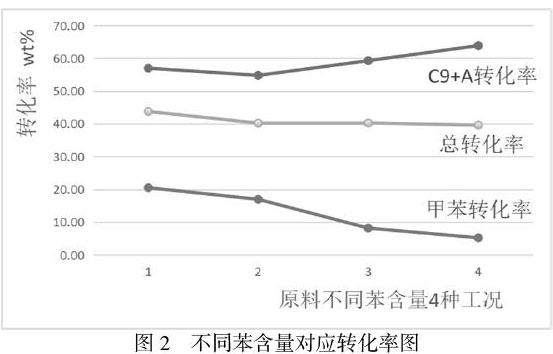

由于4種工況的原料比例變化不是很大,液體收率按96%恒定計算。依據(jù)公式計算出原料中不同苯含量對應甲苯轉(zhuǎn)化率、C9+A轉(zhuǎn)化率、總轉(zhuǎn)化率關系圖,如圖2所示。

從圖2可以看出,隨著歧化反應原料中苯含量的增加,甲苯轉(zhuǎn)化率有明顯下降,碳九的轉(zhuǎn)化率先下降后明顯升高,反應物料總轉(zhuǎn)化率持續(xù)降低。說明歧化進料中加入苯,會抑制甲苯的歧化反應,這是因為甲苯歧化反應是可逆反應,甲苯歧化反應的正向反應產(chǎn)物是苯和C8A,反應進料中苯含量越大,正向反應的抑制作用表現(xiàn)的越明顯,同時甲苯歧化反應生成的C8A也減少了,而甲苯與C9+A進行的烷基轉(zhuǎn)移反應正向產(chǎn)物是C8A,所以甲苯歧化反應受到抑制的同時促進了甲苯與C9+A的烷基轉(zhuǎn)移反應;另外反應進料中苯含量越大,苯與C9+A進行歧化反應越得到促進,這也是C9+A轉(zhuǎn)化率變大的原因。雖然反應進料中苯含量增多導致甲苯與C9+A進行的烷基轉(zhuǎn)移反應受到促進,但是原料中加入苯后,反應物甲苯和C9+A的總轉(zhuǎn)化率還是降低的,并且反應進料中苯含量越大,反應物甲苯和C9+A的總轉(zhuǎn)化率越小。其中第二組數(shù)據(jù)比第一組數(shù)據(jù)的C9+A轉(zhuǎn)化率低,是因為第一組數(shù)據(jù)C9+A含量過高,導致該工況下C9+A進行的加氫脫烷基反應比較劇烈,而隨著原料中C9+A含量的降低以及苯含量的增加,C9+A進行的加氫脫烷基反應將減弱。

當歧化反應原料中苯含量增加時,苯的選擇性下降,C8A選擇性上升,苯和C8A的總選擇性下降。這是因為原料中加入苯后,生產(chǎn)苯的甲苯歧化反應受到抑制,消耗的原料生產(chǎn)苯較少;而生產(chǎn)C8A的烷基轉(zhuǎn)移反應受到促進,消耗的原料生產(chǎn)C8A較多;但是原料中加入苯后,苯和C8A的總選擇性也是下降的,副反應增多。

3.結(jié)論與討論

歧化裝置反應進料中加入苯可以改變原有反應平衡,甲苯自身歧化反應受到抑制,烷基轉(zhuǎn)移反應受到促進,反應產(chǎn)物組成中的苯減少了,二甲苯增多了。在此種歧化反應進料比例條件下加入苯,可以降低甲苯的轉(zhuǎn)化率,增加C9+A的轉(zhuǎn)化率,若負荷一定時,原料中加入苯后,可以減少裝置新鮮甲苯的消耗量,增加裝置C9+A的消耗量。歧化進料中加入苯后,總選擇性有所下降,表明副反應有一定的增加,反應對芳烴質(zhì)量損失增大,不利于反應總體經(jīng)濟性。

本次試驗是在歧化反應進料甲苯與碳九比例相對固定條件下進行的,為了充分說明苯對歧化反應的影響,還應該進行不同甲苯與碳九進料比例情況下,原料中加入苯帶來的影響,特別是要進行苯與C9+A反應試驗,獲得更多數(shù)據(jù),為生產(chǎn)不同物料提供數(shù)據(jù)支持。本次反應進料中加入的苯是裝置產(chǎn)的拔頂苯,其水含量略高可能對反應存在一定的影響,下一步應該采用品質(zhì)更好的苯產(chǎn)品作為反應原料進一步測試苯對歧化反應的影響。

參考文獻:

[1]時寶琦,郭宏利,李經(jīng)球,周利軍,孔德金. HAT-099 甲苯與重芳烴烷基轉(zhuǎn)移催化劑的研制與工業(yè)應用 [J]. 化學反應工程與工藝,2012,2:173-179.

[2]戴厚良. 我國石油化工行業(yè)發(fā)展面臨的機遇,挑戰(zhàn)及其技術(shù)進步戰(zhàn)略[J]. 石油煉制與化工,2012,43(9):1-4.

[3]姜瑤,蘭曉光,楊紀,秦會遠,閆乃鋒. 國產(chǎn)歧化與烷基轉(zhuǎn)移催化劑在惠州石化的應用 [J]. 廣東化工,2018,45(2),61-62.