50Cr鋼軸加工時斷裂的原因

祝 彬,徐鴻昊,張全新

(1.四川航天烽火伺服控制技術有限公司,成都 611130;2.重慶鋼鐵研究所有限公司,重慶 400084)

某公司生產的50Cr鋼棒規格為φ28 mm,其調質熱處理工藝為:淬火加熱至(830±15) ℃→保溫60 min→油冷→回火加熱至(620±50) ℃→保溫90 min→油冷。然后進行車削加工,在車削加工過程中發生了斷裂,為找到鋼軸的斷裂原因,筆者進行了一系列的理化檢驗與分析,以期為后續提出預防措施,防止此類事故再次發生。

1 理化檢驗

1.1 宏觀觀察

斷裂鋼軸的宏觀形貌如圖1所示,可見加工表面較粗糙,有明顯的車削加工刀紋,且斷裂部位位于鋼軸加工臺階的根部。鋼軸斷口具有金屬光澤,未見明顯塑性變形,呈脆性斷裂特征,如圖2所示。

圖1 斷裂鋼軸宏觀形貌Fig.1 Macro morphology of fractured steel shaft

圖2 鋼軸斷口宏觀形貌Fig.2 Macro morphology of the fracture of steel shaft

1.2 化學成分分析

采用德國SPECTRO型直讀光譜儀和CS-206型紅外碳硫分析儀對斷裂鋼軸進行化學成分分析,結果如表1所示,可知50Cr鋼軸的化學成分符合GB/T 3077—2015《合金結構鋼》的技術要求。

表1 鋼軸的化學成分(質量分數)Tab.1 Chemical compositions of steel shaft (mass fraction) %

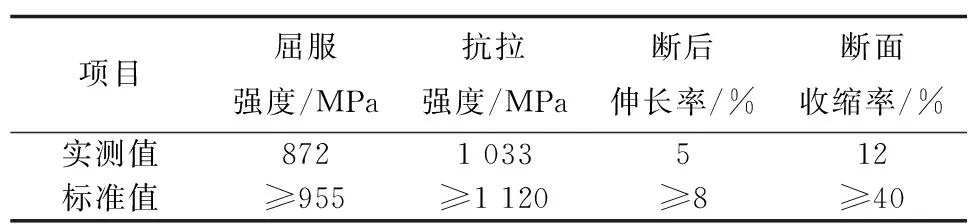

1.3 力學性能測試

使用HB-3000型布氏硬度計和HR-150A型洛氏硬度計對鋼軸的不同部位進行硬度測試,結果如表2所示。使用CMT5105型萬能試驗機對鋼軸進行室溫拉伸試驗,拉伸試樣的斷口為脆性斷口,無明顯塑性變形,試驗結果如表3所示。根據表2和表3可知鋼軸硬度基本符合企業技術文件的要求,鋼軸心部的硬度略低于表面的,但鋼軸強度和斷面收縮率等的測試結果均未達到技術文件的要求。

表2 鋼軸不同部位的硬度測試結果Tab.2 Hardness test results of different parts of steel shaft

表3 鋼軸的拉伸性能測試結果Tab.3 Test results of tensile properties of steel shaft

1.4 金相檢驗

在鋼軸斷口附近沿軸向在半徑1/2處剖開取樣,試樣經磨拋后,采用OLYMPUS GX71型光學顯微鏡觀察鋼軸斷口附近的非金屬夾雜物,如圖3a)所示,并按GB/T 10561—2005《鋼中非金屬夾雜物含量的測定 標準評級圖顯微檢驗法》的要求對非金屬夾雜物進行評級,結果為A0.5,B1.0,C0.5,D1.5。將試樣經體積分數為4%的硝酸酒精溶液浸蝕后觀察其顯微組織形貌,發現顯微組織為回火索氏體+上貝氏體,且試樣心部與表面的組織未見明顯差異,均含有較多的上貝氏體,如圖3b)~d)所示。

圖3 斷裂鋼軸的顯微組織形貌Fig. 3 Microstructure morphology of fractured steel shaft:a) nonmetallic inclusions; b) steel shaft surface; c) steel shaft center; d) upper bainite structure

2 分析與討論

根據鋼軸的化學成分分析結果可知,鋼軸材料符合GB/T 3077—2015對50Cr鋼的要求。通過對鋼軸不同部位的硬度測試和金相檢驗可知,其非金屬夾雜物級別及含量符合企業技術文件的要求,未見異常;鋼軸硬度基本符合要求,但處于合格范圍值的下限。通過對鋼軸進行室溫拉伸試驗可知,鋼軸強度未達到鋼軸產品性能的標準要求,斷后伸長率、斷面收縮率等塑性指標的實測值均低于合格范圍值下限,且拉伸試樣斷口無明顯塑性變形,為脆性斷口。

50Cr鋼是中碳含鉻合金結構鋼,具有較好的淬透性,油冷淬透直徑最大可達49 mm,該鋼種通常用于制造受較大載荷的零件,如傳動軸、齒輪、連桿和螺栓等,一般在調質狀態下使用[1]。經復查熱處理工藝記錄得知,50Cr鋼軸按照規定的熱處理工藝進行了調質處理,淬火、回火加熱溫度以及保溫時間均在允許偏差范圍內。按照工藝要求,50Cr鋼的調質組織應基本為回火索氏體[2],但從試樣的顯微組織來看,其調質組織除了回火索氏體外,還有較多的上貝氏體。上貝氏體組織強度較低,塑性及韌性較差,綜合力學性能較差[3],這與前面觀察到鋼軸試樣無明顯塑性變形的脆性斷口特征,以及鋼軸力學性能試驗測得的硬度、強度和塑性指標結果吻合。因此,在50Cr鋼的調質熱處理中是不希望得到上貝氏體組織的。從貝氏體的形成過程來看,其是奧氏體在珠光體轉變溫度以下、馬氏體轉變溫度以上的中溫轉變產物,屬于鐵素體和滲碳體兩相組織[4-5]。按照材料熱處理過程的連續冷卻轉變曲線,在淬火冷卻過程中應考慮奧氏體冷卻速度對材料顯微組織的影響,如果淬火冷卻速度較慢,會使材料發生上貝氏體轉變,將導致其力學性能的降低[6-8]。

另一方面,從鋼軸的斷裂位置和宏觀形貌來看,鋼軸表面較粗糙,有明顯的車加工刀痕,斷裂部位位于鋼軸臺階根部。由于熱處理導致鋼軸本身韌性較差,加之軸類零件臺階根部和加工刀痕通常是應力集中區域,更容易誘發應力集中而形成裂紋源,最終導致材料發生脆性斷裂[9-10]。

3 結論及建議

鋼軸在調質淬火熱處理過程中形成了上貝氏體,降低了材料的力學性能,是導致鋼軸脆性斷裂的主要原因。鋼軸表面的加工刀痕和臺階根部的應力集中是鋼軸脆性斷裂的誘因。

建議應嚴格控制熱處理工藝,特別是在鋼棒調質熱處理時,應提高淬火冷速且及時冷卻,避免由于冷卻速度過慢而導致材料塑性降低。同時,提高鋼軸的表面機械加工質量,應盡量避免在鋼軸臺階根部形成加工刀痕或尖角從而導致應力集中,使得鋼軸在加工和使用過程中斷裂失效。