基于低溫工況的純電動汽車電池保溫設計

汪志祥 譚雨點

摘 要:針對純電動汽車動力鋰離子蓄電池包在低溫工況下散熱嚴重導致溫差較大的問題,文章設計了一種電池包保溫層,以某純電動汽車電池包為樣本,對電池包及模組進行溫度場仿真及低溫靜置試驗,結果表明:在低溫-20℃工況下,樣品電池包增加保溫層設計后,電池的最大溫差和降溫速率都明顯減小,整包保溫性能得到改善。

關鍵詞:純電動汽車;電池包;低溫工況;保溫性能

中圖分類號:U469.72+2 ?文獻標識碼:A ?文章編號:1671-7988(2020)19-18-03

Heat?Insulation?Optimization?Design?of?Battery?Pack?of?Pure?Electric Vehicle

Based?on Low?Temperature?Working?Condition

Wang Zhixiang, Tan Yudian

(Engineering?Research?Institute?of?Chery?New?Energy?Automobile?Co.,?Ltd., Anhui?Wuhu 241002)

Abstract: For pure electric vehicles power lithium ion battery pack under the working condition of low temperature heat serious lead to the problem of large temperature difference, thermal insulation, this paper designs a battery pack to a pure electric vehicle battery pack as samples, the battery pack and module temperature field simulation and let stand at low temperature test, the results show that in low temperature 20℃ condition, sample after adding insulation layer design to the battery pack, battery maximum temperature and cooling rate are obviously reduced, the whole package thermal insulation performance is improved.

Keywords:?Pure?electric?vehicles;?Battery?pack;?Low?temperature?condition;?Heat?preservation

CLC NO.: U469.72+2 ?Document Code: A ?Article ID: 1671-7988(2020)19-18-03

前言

目前,新能源汽車行業主要將鋰離子蓄電池作為主要儲能元件,也是純電動汽車中最關鍵的核心部件,電池所儲存的電量直接影響新能源汽車的續航里程,因此其性能的好壞直接影響著電動汽車的發展進程。鋰離子動力電池相比其他類型電池具備能量密度高、單體電壓高、充放電特性好、使用壽命長等優勢,但和其他類型電池一樣,鋰電池也同時具備低溫性能差的電化學缺陷,當環境溫度在O℃及以下時,鋰電池的性能也會大幅地衰減,主要表現在容量減小和充放電倍率降低,隨著純電動汽車的不斷推廣,在低溫工況的使用研究變得尤為重要。

純電動汽車在冬季低溫環境下使用時,電池包散熱嚴重,電池熱管理系統會控制加熱元器件對鋰電池進行加熱,根據普通用戶的一般用車習慣,電動汽車在日間使用后,電池包內會積攢一定的熱量,夜晚靜置不使用時電池溫度會下降。因此需要對電池進行保溫,本文設計了一種電池包保溫層,在低溫環境下將電池熱量更好的儲蓄起來,使電池溫度維持在合理區間,可以有效地提高純電動汽車動力電池使用性能[1-3]。

1 保溫方案

1.1 某純電動汽車動力電池包結構

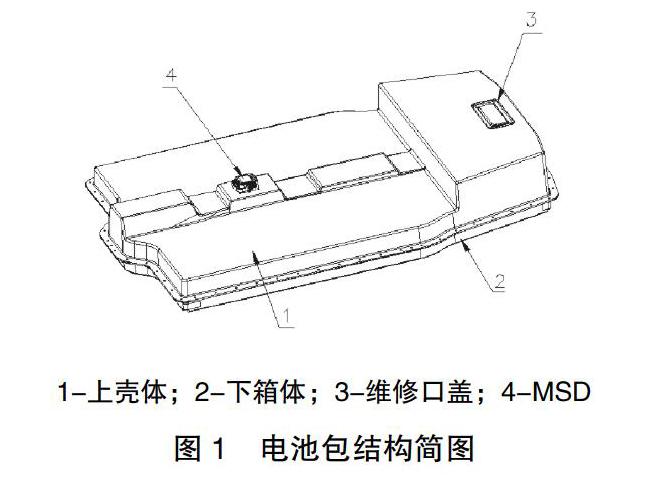

電池包為了滿足密封和強度要求,整包上殼體和下箱體采用金屬材料制成,金屬的導熱系數較高,低溫工況下散熱嚴重,整包結構簡圖如圖1所示。

1.2 保溫層設計

1.2.1 保溫材料的選擇

電池包內使用的保溫材料除了導熱系數低之外,需具備阻燃、絕緣、柔軟和質量輕等特點,根據表1中常用的保溫材料特性,氣凝膠的總體性能要優于其他保溫材料,且氣凝膠具有良好的阻燃隔熱性能,因此選用氣凝膠作為樣品電池包的保溫隔熱材料。

1.2.2 保溫層布置

通過對不同保溫材料的性能對比分析,選用氣凝膠作為電池包的保溫層,氣凝膠保溫層形狀可根據實際需求進行裁剪加工,由于電池包內模組表面形狀不規整,周邊布置有高壓銅排和低壓線束,因此將保溫層仿形粘貼在下箱體和上殼體內壁。

2 電池包溫度場仿真分析

2.1 仿真模型建立

電池包系統中包含很多部件,因此在仿真過程中,需對電池包系統結構的部分模組支架、銅排和BMS等電子器件進行簡化去除,以便對電池包進行前處理網格劃分,在進行保溫處理仿真時,由于保溫處理是將二氧化硅氣凝膠保溫層貼在箱體內表面,所以電池包箱體內表面均設置成絕熱壁面,構成壁面的邊界條件,使仿真電池包達到保溫絕熱效果,不考慮輻射換熱[4-5]。

2.2 仿真參數設置

仿真試驗參數是根據電池包內各物件的材料屬性進行設置,具體參數見下表2,將電池包長時間靜置于-20℃低溫環境下,電池包箱體內部及電池模組初始溫度40℃,電池包靜置時長為10個小時,進行瞬態計算,監控數據的電池模組最高、平均及最低溫度,對比電池包分別在有無保溫兩種情況下的保溫效果[6]。

2.3 仿真結果分析

通過對電池包溫度場的仿真分析,得出整包在低溫工況下的降溫過程仿真云圖。

從圖3中可以看出,上層模組比底層模組降溫要慢,底層模組由于與下箱體有固定接觸,下箱體是金屬結構導熱系數比較高,因此底層模組在-20℃低溫環境下散熱快,溫度普遍較低。圖中(a)、(b)表示的是電池包仿真降溫后溫度,其中無保溫電池包模組最高溫度為36.75℃,模組平均溫度為24.2℃,有保溫電池包模組最高溫度為37.16℃,模組平均溫度為27℃。

由表3電池包有無保溫溫度數據對比可知,在環境溫度-20℃,電池起始溫度40℃情況下,經過5個小時的靜止時間,有保溫電池整體溫度比無保溫電池高,模組邊緣位置溫度偏低,最高溫度都在二層模組,有保溫電池包平均溫降速率為2.8℃/h,無保溫電池包平均溫降速率為3.3℃/h。根據平均溫降速率,電池包添加保溫層后,模組降溫速率明顯降低。

3 電池包低溫靜置試驗

3.1 試驗準備

以某純電動汽車電池樣包作為試驗對象,共設置有18個溫感點采集不同位置電池溫度,熱管理系統采用液冷集成板對電池模組進行控溫,液冷集成板安裝在模組底部,電池包需要進行保溫時,即將箱體內壁都粘上氣凝膠保溫層,分別粘在上殼體和下箱體的內壁面。

氣凝膠保溫層為白色材質,厚度2mm,導熱系數≤0.02 W/(m·k),材質阻燃等級為UL94-V0,使用溫度范圍為-40℃~130℃。

3.2 試驗方案

(1)在-20℃環境溫度下,通過充放電,將電池SOC調整為100%SOC的狀態,開啟熱管理溫控系統對電池進行加熱,為了縮短試驗時間和電芯安全,電池溫度升溫不宜過高,因此電池升溫溫度穩定在30℃;

(2)電池溫度穩定在30℃左右后,此時熱管理溫控系統不工作,電池包在環境倉內靜置5h,電池管理系統采集各溫感數據;

(3)分別進行兩次測試,測試1為電池包有保溫層措施,測試2為電池包無保溫層措施,可以對比這兩種狀態下電池組的降溫速率。

3.3 試驗結果及分析

電池包在低溫-20℃環境倉靜置5h,BMS上位機監控并記錄每個時間段電池單體溫度的變化情況。

由上圖表的實驗結果可知,兩種情況下的截止最高溫度都為3℃,截止最低溫度相對升高,即電池包保溫后對高溫點影響不明顯,有效地提高了低溫點溫度;電池包在有保溫層時,各溫感點截止溫度最大溫差為4℃,無保溫層時,各溫感點截止溫度最大溫差為7℃;有保溫層電池包平均溫降速率為5℃/h,無保溫層電池包平均溫降速率為6.2℃/h;布置保溫層后的電池包降溫速率和截止最大溫差相對減小。

4 結論

本文提出了一種純電動汽車電池包在低溫工況下的保溫層設計,對不同保溫材料的性能進行比對,采用氣凝膠作為電池包內的保溫材料,通過溫度場仿真和試驗測試,在-20℃低溫工況下,布置保溫層后的電池包降溫速率和截止最大溫差相對減小,此保溫設計方法在電池包內具有較強的適用性,能夠提高動力蓄電池在低溫環境地區的使用性能。

參考文獻

[1] 王芳,夏軍.電動汽車動力電池系統安全分析與設計[M].北京:科學出版社,2016:52-69.

[2] 許旋,王波.液冷動力電池系統高寒保溫與加熱試驗研究[J].客車技術與研究,2019,01:19-21.

[3] 白帆飛,陳明彪.半導體制冷-相變材料保溫的電池組熱管理[J].電池,2017,47(6):324-327.

[4] 劉存山,張紅偉.汽車動力電池低溫加熱方法研究[J].電源技術, 2015 (8):1645-1647.

[5] 李友才.車用質子交換膜燃料電池電堆保溫仿真研究[J].電源技術,2016, 40(3):580-582.

[6] 張鵬飛,李任江,等.基于ANSYS的納硫電池保溫結構優化設計[J].長春工業大學學報,2016,37(1):79-82.