氣井分體式柱塞優化設計及實驗研究

黃偉明 王尊策 張洪濤 馬文海 徐 艷 張井龍

(1.東北石油大學機械科學與工程學院;2.大慶油田有限責任公司采油工程研究院;3.黑龍江省油氣藏增產增注重點實驗室)

氣田開發進入遞減階段后, 氣井能量降低,井筒面臨積液風險,需要介入排水采氣措施確保氣田的帶水生產[1]。 其中分體式柱塞舉升工藝具有維護方便、利于實現氣井短關井或不關井連續排液的優點,在國內外逐漸成為了重要的排水采氣工藝之一[2,3]。陳瑤棋和張袁輝開展了分體式柱塞室內可視化實驗,明確了分體式柱塞與常規柱塞舉升效率的差別[4]。 張峰超等通過開展分體式柱塞氣舉實驗模擬,得到了在不同進液量條件下柱塞上升時間與注氣量的關系[5]。 段進賢通過理論分析提出了理想的密封槽結構[6]。目前,針對分體柱塞的理論研究工作集中在室內原理性實驗方面,在分體式柱塞的結構優化設計與流體模擬分析方面的研究工作較少。 由于缺乏有效的分體式柱塞結構設計與理論分析方法,相當一部分氣井在應用過程中出現了柱塞入井困難 (氣量較大)、 下行過程柱塞空心體與密封體提前結合及未能真正實現連續排液等問題[7~9]。 因此,有必要開展系統的流體力學模擬分析,進而優化設計分體式柱塞結構,為工藝的推廣應用提供指導。

1 結構及原理分析

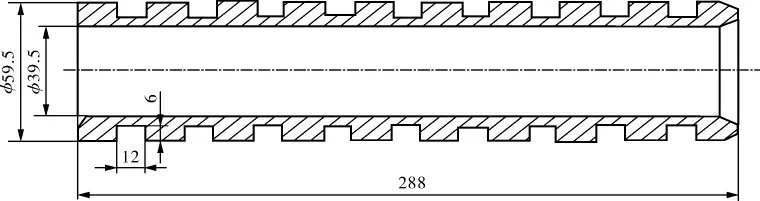

典型空心分體式柱塞結構如圖1 所示,為帶環槽空心體結構,工作過程中,一般與鋼球配合使用。 在井底,空心體與鋼球結合,與環槽形成密封結構,氣流推動柱塞將積液攜帶至井口,實現排液;在井口,空心體與鋼球分離,分別以不同的速度(鋼球速度大于空心體速度)下落至井底[10,11]。與整體式柱塞相比,分體式柱塞可有效降低下降過程中所受阻力,實現氣井不關井連續排液或短關井排液。

圖1 典型分體式柱塞結構

在柱塞的設計過程中,需合理設計密封環槽結構,保證密封性;重點對分體式柱塞空心體內通道進行設計, 保證二者在井口順利分離和入井,并匹配鋼球與空心體的下落速度,避免下井過程中提前結合。

2 分體式柱塞數值模擬與優化設計

2.1 數值計算模型

合理簡化柱塞氣舉氣井內流動條件,以不可壓縮理想氣體作為流動介質。 柱塞在油管內運動的動網格計算為典型的被動型動網格,即其邊界運動規律是未知的,需要通過計算邊界上的力或力矩來求取邊界的運動。 具體的模型設置如下:

模擬方法 RANS

湍流模型 標準k-ε

動網格模型 六自由度模型

壓力-速度耦合方法 SIMPLE

梯度插值 最小二乘法

壓力插值 Standard

對流插值 Second Order Upwind

壁面函數 非平衡壁面函數

精度 1×10-5

依據大慶油田典型氣井工況設置模擬邊界條件,具體設置如下:

日產氣量Q 1×105m3/d

入口平均速度Vin14.5m/s

平均套壓Pc3MPa

平均溫度T 55℃

2.2 柱塞環槽結構優化

柱塞外部環形槽對柱塞密封性能有著決定性作用。 文獻[4]中給出,圓弧形槽結構所產生的阻力作用最為明顯,可作為柱塞密封性能優化的主要結構。 因此,目前分體式柱塞優化設計的關鍵是對柱塞內孔結構的優化。

在關井狀態下,無論壓力如何,通孔越大,則下井速度越快;而通孔越大,密封體所需直徑就越大,它在井筒中的運動速度必然更低,這就增加了二者在運行中結合的可能性。 未關井條件下若柱塞產生的阻力作用過大, 在某些工況下,柱塞會出現無法下井的情況。 針對此問題,應通過優化其內孔結構提升柱塞的下井能力。

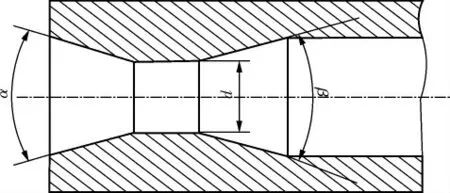

筆者參考文丘里噴嘴結構,設計柱塞內孔結構,以期通過該結構產生的負壓提升柱塞性能[12,13]。其基本結構如圖2 所示,由左至右依次為收縮段、喉管段與擴散段,其關鍵參數為收縮角α、喉管直徑d 和擴散角β。

圖2 文丘里管結構示意圖

根據油管與柱塞尺寸,參考常用文丘里管結構參數設計了結構參數組合(表1)。

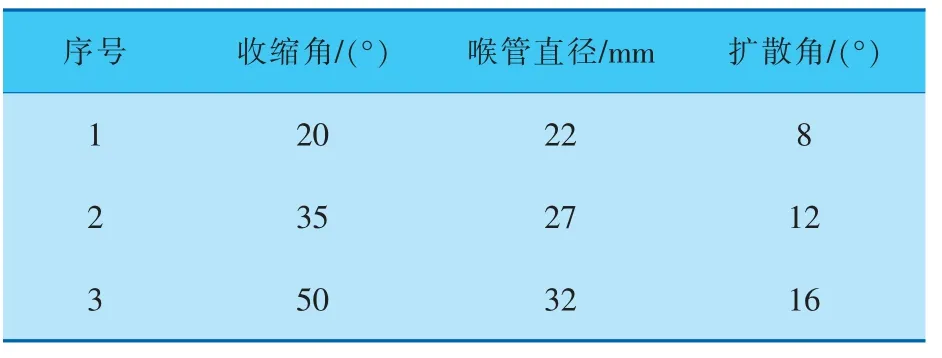

表1 文丘里管內孔尺寸參數

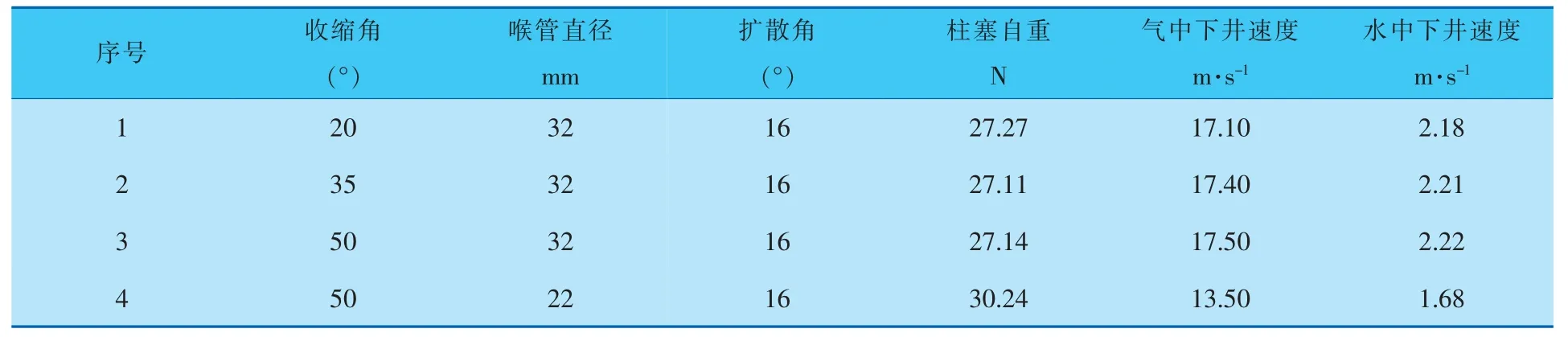

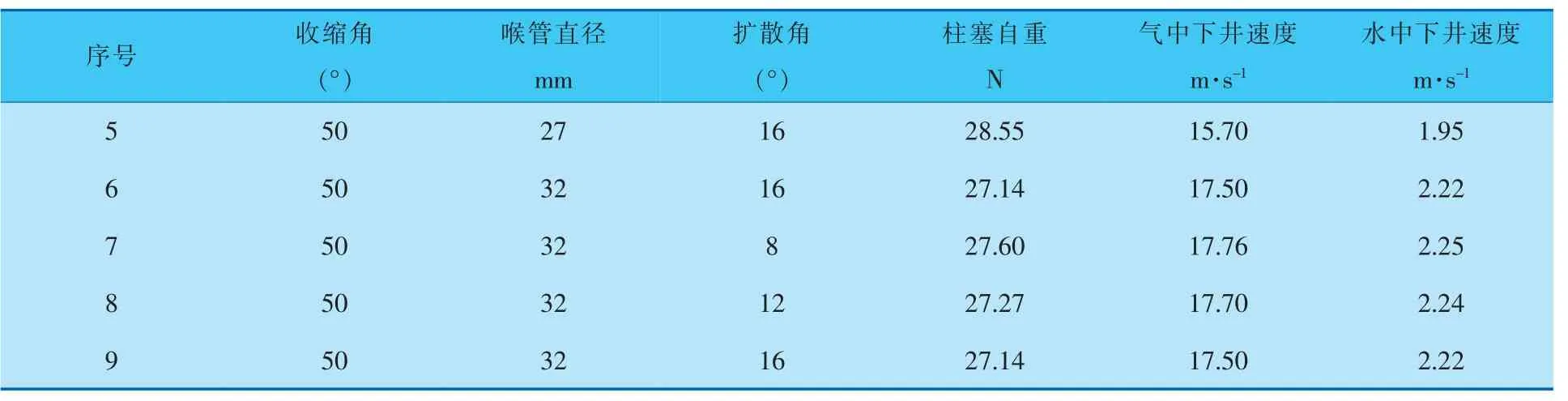

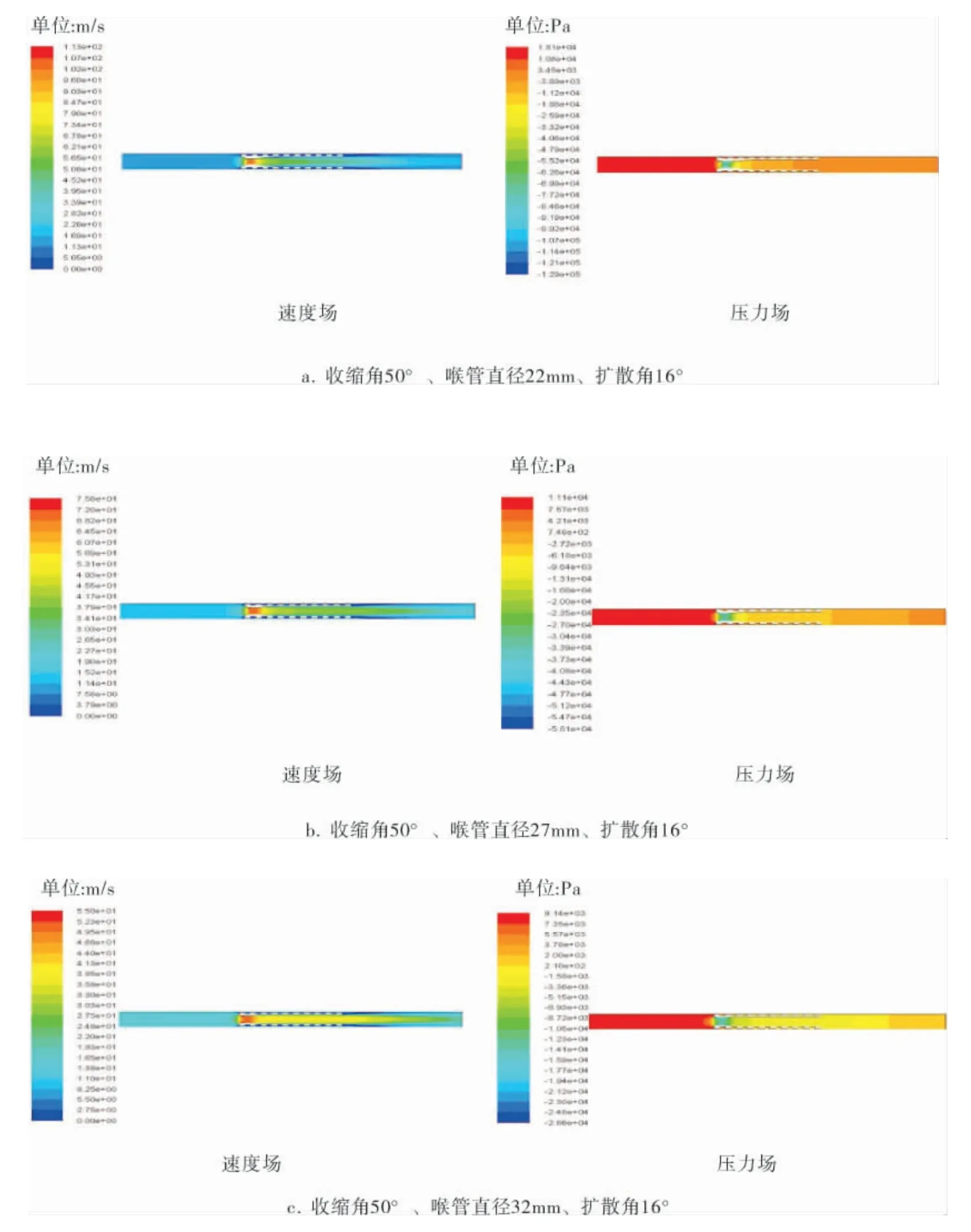

為了使研究的問題簡化, 認為內孔尺寸參數之間無影響,隨機固定兩個參數的條件下,分析第3 個參數的變化規律,采用單因素組合形式[14,15],在不同參數組合下,模擬計算結果見表2,部分參數的文丘里內孔分體柱塞內外部速度場和壓力場 分布如圖3 所示。

表2 不同參數組合下文丘里內孔柱塞關井狀態下井速度

(續表2)

圖3 不同參數的文丘里內孔分體柱塞內外部速度場和壓力場分布

由表2 可以看出,當收縮角為50°,喉管直徑為32mm,擴散角為8°時,分體柱塞的下井速度最大。 由圖3 可以看出,當液體由文丘里形式的柱塞內孔流出時,由于其內徑減小,速度增加,因此在喉管部位會形成一定的低壓區。 由于低壓區距離柱塞下端面較近,柱塞上下壓差降低,作用在液體上的流體力也隨之下降,可使柱塞以更快的速度運行。 但需注意是,喉管段直徑不能過小,如圖3a 所示的22mm 喉管,由于縮頸過小,產生節流損失的反作用力會增加柱塞下行的阻力,減緩柱塞下行速度。

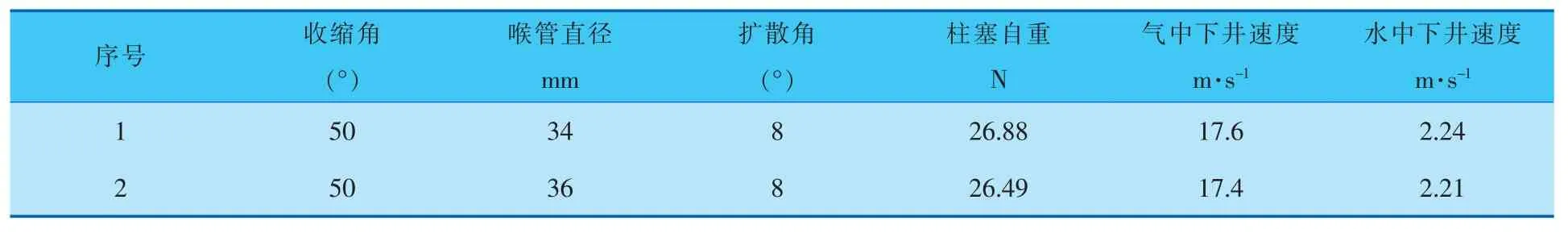

分析表2 還可以發現,3 個參數中,對柱塞下井速度影響最為顯著的參數為喉管直徑,即喉管直徑越大,速度越快。 因此,在上述參數范圍的基礎上, 對喉管直徑進行擴展, 分別選取收縮角50°, 擴散角8°條件下, 喉管直徑為34mm 與36mm 的柱塞進行計算, 并將計算得到的下井速度列于表3。

表3 擴展參數文丘里內孔柱塞下井速度

由表3 可以看出,當喉管直徑達到34mm 以上時,其下井速度反而有所下降,這是因為喉管過大時,文丘里效應將不再明顯,柱塞的受力條件更接近于通孔柱塞。 因此確定喉管直徑為32mm 時,柱塞下井速度最快。

這里還將通孔與文丘里管型柱塞進行了對比,柱塞自重基本相同的情況下,在氣體中,文丘里型內孔柱塞的下井速度要比通孔柱塞的快1.5m/s 以上。

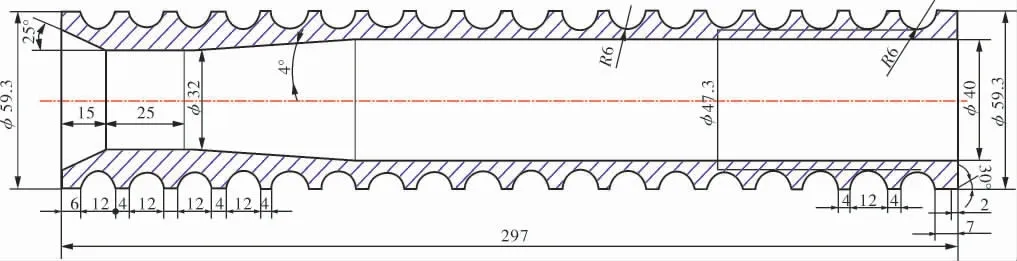

根據密封環槽的密封機理分析,并結合傳統分體式柱塞的典型問題,最終設計了如圖4 所示的分體式柱塞。

圖4 圓弧形槽分體式柱塞結構示意圖

此結構分體式柱塞的設計有以下幾個特點:

a. 在柱塞體外部, 設計了圓弧形槽結構,以提高其密封性;

b. 柱塞體內部采用如圖4 所示的文丘里內孔結構,當流體向上流過時,這樣的結構會產生一定的負壓,作用于柱塞之時,方向向下,促使柱塞向下運行;

c. 錐孔可以保證分離頂桿能夠順利進入柱塞內孔,實現柱塞體與密封體的分離;

d. 其密封體仍采用小球結構,但球徑可以在一定程度上減小, 可以提升小球向下運行的速度,保證柱塞與小球不提前結合。

3 分體式柱塞的室內實驗

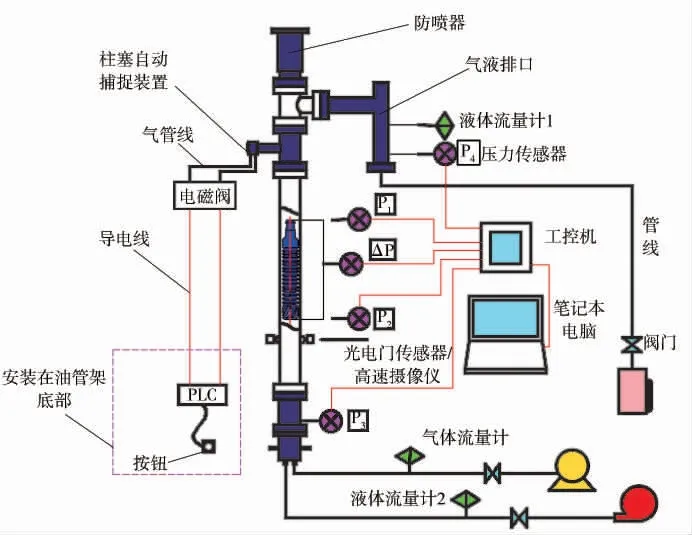

選取優化后文丘里內孔-圓弧形槽柱塞開展室內實驗, 進一步驗證該柱塞的實際應用性能。采用的實驗系統如圖5 所示,可模擬柱塞的全周期運行工況。

圖5 室內實驗系統示意圖

3.1 分體式柱塞上行排液實驗

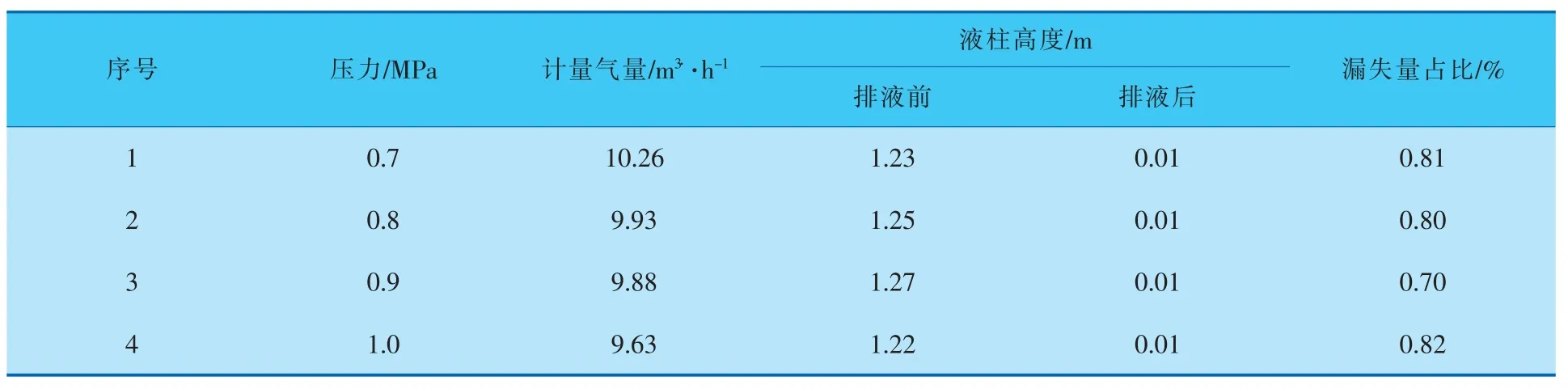

柱塞投入井中, 在井筒內注入一定量的水,記錄柱塞上部液柱高度。 開啟進氣閥門,觀察柱塞排液過程。 當柱塞完成單次排液后,回落到緩沖器后,計量排液后液柱高度,計算單次漏失量。通過多次測量,將得到的實驗數據列于表4。

表4 分體式柱塞排液效果實驗結果

由實驗結果可以看出,分體式柱塞具有良好的排液效果,單次排液后,除了管壁少量附著的液體滑落下來之外, 絕大多數液體均被排出,實驗工況時其漏失量都在1%以下。 表明環槽結構合理,柱塞空心體與密封體匹配良好。

3.2 分體式柱塞總體運行情況實驗

分體式柱塞總體運行情況的實驗過程:在井筒內注入一定量的水,開啟進氣閥門,使分體式柱塞開始運行,觀察分體式柱塞運行情況,對其總體排液效果進行評價。 通過實驗表明分體式柱塞能夠順利完成上行排液, 不關井自動回落過程,可成功實現不關井連續排液,在實驗條件下,至多兩次即可將井筒內的液體全部排出,單次液體基本無漏失。

4 結論

4.1 文丘里結構內孔的分體式柱塞下井速度的主要影響參數為喉管直徑。 喉管直徑過小,則產生節流損失,增加柱塞下行阻力,減緩柱塞下行速度;喉管直徑過大,文丘里效應將不再明顯,其下井速度反而下降。

4.2 在徐深氣田工況下,數值模擬優化確定的文丘里結構內孔的分體式柱塞最優結構參數為收縮角50°,擴散角8°條件下,喉管直徑為32mm。

4.3 所提出的柱塞結構, 可促進柱塞向下運行,同時可避免密封體外徑過大而提前結合,室內實驗進一步驗證了該結構柱塞在排液和總體運行過程中密封性能良好,且能夠實現不關井連續排液,下一步應該繼續開展此結構柱塞的現場實際應用。