換熱器不同工況下管板的應力分析與評定

王 琪 孫正碩 沈 妍 趙振東 許春林

(1.江蘇科技大學機械工程學院;2.張家港市江南鍋爐壓力容器有限公司)

在現代工業生產制造中,存在著大量的熱量轉化過程,為提高能源利用率,研究高效安全的換熱器是科技發展的必然結果。 管殼式換熱器具有結構簡單、造價低、易選材、處理能力強、適應性強及清洗方便等特點,可用于高溫高壓工作環境,目前被廣泛應用于石油、冶金、能源、動力及制冷等領域[1]。

管殼式換熱器中的管板將不同溫度的工作介質分離,進而形成管程介質與殼程介質,并同時承受管程介質與殼程介質的壓力。 管板還具有支撐管束布置換熱管的作用。 管程、殼程介質壓力和溫度載荷有不同的組合,不同載荷的組合對管板產生不同的影響,導致管板成為管殼式換熱器中受力情況最為復雜的部件[2]。因此,國內外學者對管板進行了廣泛研究,并頒布了一系列設計標準。 郝海波將標準計算得到的管板厚度進一步減小,并對減薄后的管板進行強度校核,在滿足強度要求的情況下節約材料[3]。 王戰輝等在分析管板應力分布時,發現管板與其他部件連接處會出現較大應力,通過在其他部件與管板的連接處增加過渡圓角的方式,改善應力分布情況[4]。

筆者結合管板連接處的結構缺陷和螺栓預緊力,考慮應力分布的影響因素,對管板進行改進,將換熱管連接處做倒角處理,減小管板厚度,從而達到安全與經濟兼顧的效果。

1 模型設計

1.1 設計參數

管殼式換熱器原始設計參數見表1。

表1 換熱器原始設計參數

根據相關標準計算得到: 換熱面積44.6m2、換熱器筒體直徑400mm、 厚度10mm、 管板厚度40mm、換熱管77 根,設備法蘭、螺栓等根據GB/T 151—2014 選取相應的標準規格[5]。

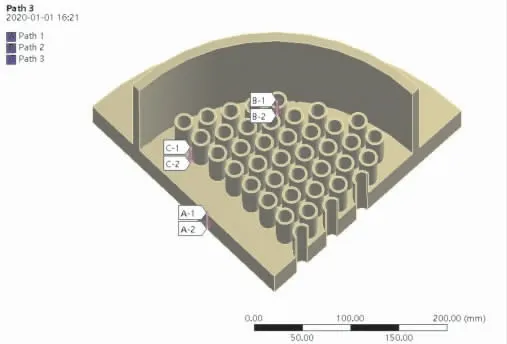

1.2 模型簡化

針對換熱器管板的應力分布情況,對模型做以下簡化:

a. 模型僅涉及到設備法蘭、管板、換熱管、殼體和螺栓;

b. 換熱管與管板采用脹焊并用的連接方式,且認為兩者為一個整體,不考慮接觸問題;

c. 換熱管實際需伸出管板外3mm,簡化為換熱管與管板表面平齊;

d. 換熱器為對稱模型,只選取其1/4 模型進行分析[6,7]。

圖1 換熱器1/4 簡化模型

1.3 模型邊界條件

在實際工作中,換熱器涉及的載荷有:工作介質的壓力和溫度、外部環境溫度、自身重力、外部風載荷、地震載荷、液柱靜壓力[9]。 6 種載荷中,由于后四種對分析結果影響很小,因此可忽略不計。 因管板兩表面距工作介質進出口很近且保留換熱管長度相對整體較短,所以設定管程側溫度為140℃、壓力為0.2MPa,殼程側溫度為40℃、壓力為0.4MPa, 環境溫度設定為22℃、 壓力為0.1MPa,螺栓預緊力為100kN。

對不同工況進行應力分析時,所施加的約束條件是相同的,即對外伸殼體橫截面施加法向位移為0 的無摩擦約束,對管板兩個對稱橫截面施加法向位移為0 的無摩擦約束[10]。

2 不同工況下管板的應力分析

2.1 工況形式

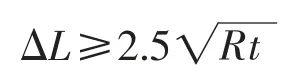

換熱器在工作過程中共有7 種工況形式,不同工況下的載荷情況見表2。

表2 不同工況下的載荷組合

由表2 可見, 工況2、3、4 不存在溫度載荷,而為了分析壓力載荷和溫度載荷共同對換熱器管板應力分布的影響,故選擇工況1、5、6、7 進行分析,并將工況1 與工況4 管板的應力分布進行對比。 通過對工況1、4、5、6、7 下的管板進行分析,找出應力分布規律和危險位置,對管板存在的問題進行改進。

2.2 5 種工況管板應力分析

2.2.1 工況1 管板應力分析

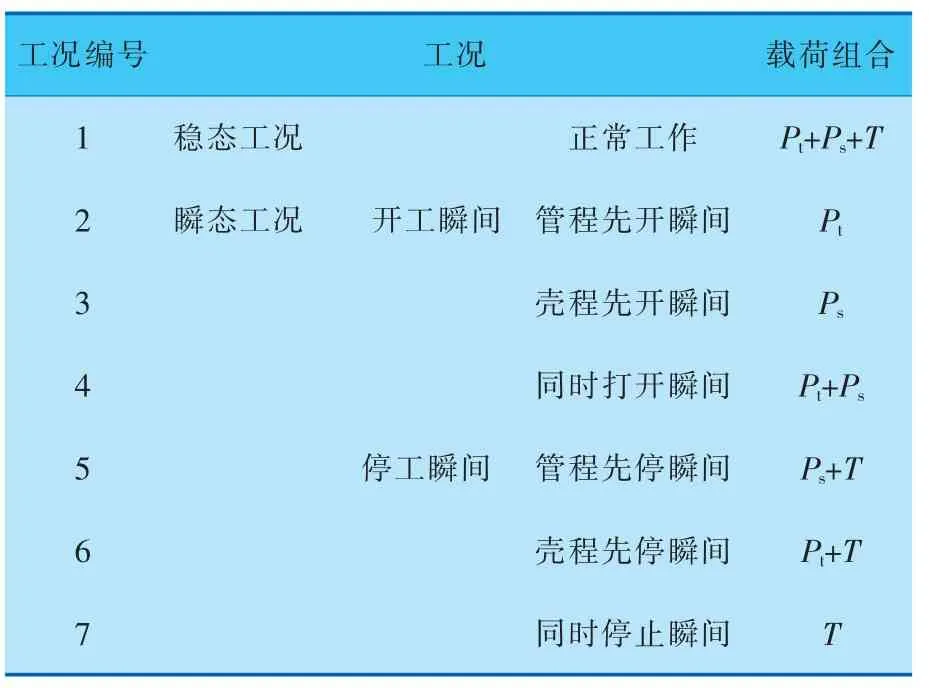

換熱器在穩態工況時,管程與殼程介質處在穩態熱量交換中,管程、殼程的壓力載荷和溫度載荷會同時作用在管板上。 圖2 為管板溫度分布云圖,可以看出在管板非布管區域殼程側,存在一層很薄、溫度為40℃的區域,沿厚度方向的其余區域溫度基本為管程介質溫度。 分析該結果符合ASME 中涉及的表皮效應。 非布管區域的溫度成線性變化,且溫度梯度較小,而管板布管區域的溫度變化梯度比非布管區域大,這是由管程介質溫度引起的,因此在布管區域存在較大的溫差應力。

圖2 工況1 管板溫度分布云圖

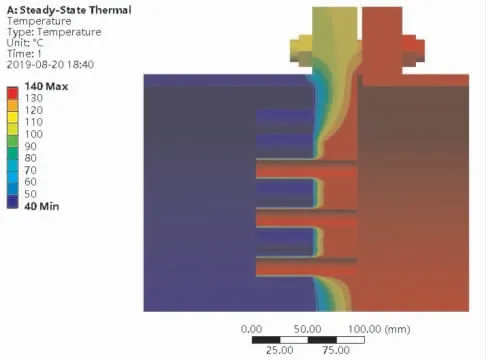

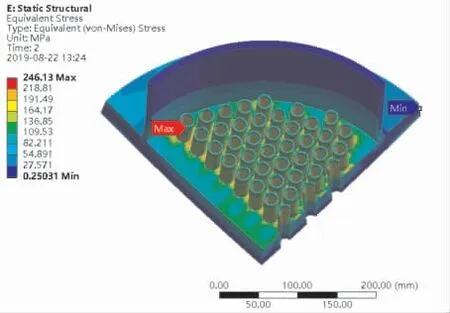

圖3 為管板等效應力云圖,管板與殼體及換熱管連接處的應力比較大,最大應力出現在換熱管連接處,最小應力出現在殼體外側的管板邊緣處,分別為245.7、0.341MPa。 筒體內部的管板非布管區域應力較小且分布均勻,此時應力主要表現為薄膜應力。

圖3 工況1 管板等效應力云圖

2.2.2 工況5、6 管板應力分析

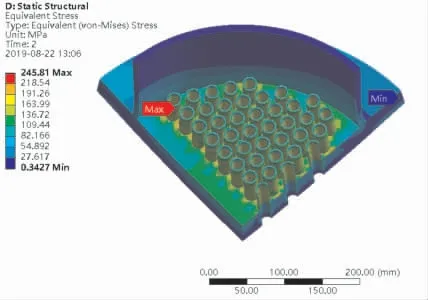

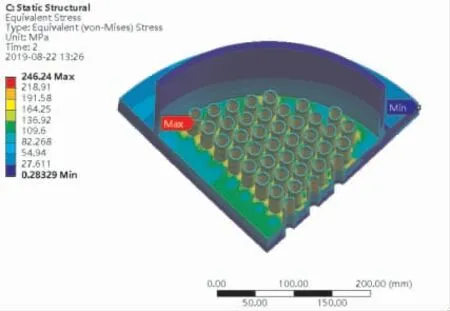

這兩種瞬態工況可以歸納為管板的一側先停車,而另一側還在正常工作。 此時管板一側壓力載荷瞬間消失,而另一側還存在工作介質的壓力載荷。 圖4、5 分別為兩種工況下的管板等效應力云圖。

圖4 工況5 管板等效應力云圖

圖5 工況6 管板等效應力云圖

2.2.3 工況7 管板應力分析

在換熱器管程與殼程同時停車的瞬間,工作介質傳遞到換熱器上的溫度仍然存在,但管程與殼程壓力瞬間消失,因此工況7 的載荷只有溫度載荷而不存在壓力載荷。 圖6 為工況7 管板等效應力云圖。

圖6 工況7 管板等效應力云圖

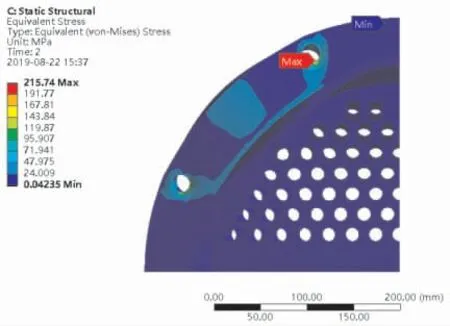

2.2.4 工況4 管板應力分析

在換熱器兩程同時開車時,工作介質的溫度還來不及傳遞給換熱器金屬部件,所以此工況不存在溫度載荷,只有管、殼程的壓力載荷。 圖7 為工況4 管板等效應力云圖,在換熱器筒體內的管板應力呈現均勻分布,且數值很小,而管板外部用來連接設備法蘭的螺栓孔處應力則較大。

圖7 工況4 管板等效應力云圖

2.3 結果討論

換熱器存在溫度載荷的4 種工況中,筒體及換熱管與管板連接處均出現較大應力,這是由于幾何結構不連續導致的。 在筒體內非布管區域的管板應力呈均勻分布,為薄膜應力。 在僅存在壓力載荷的工況中,管板整體應力較小,最大應力出現在螺栓連接處,表明螺栓預緊力對管板應力分布是有影響的。

穩態工況在換熱器所有工況中工作時間是最久的,占絕大多數時間,其他工況都為瞬態工況,時間極短。 穩態工況下,所有載荷均存在,因此對管板做線性應力評定是極其必要的。

3 應力評定

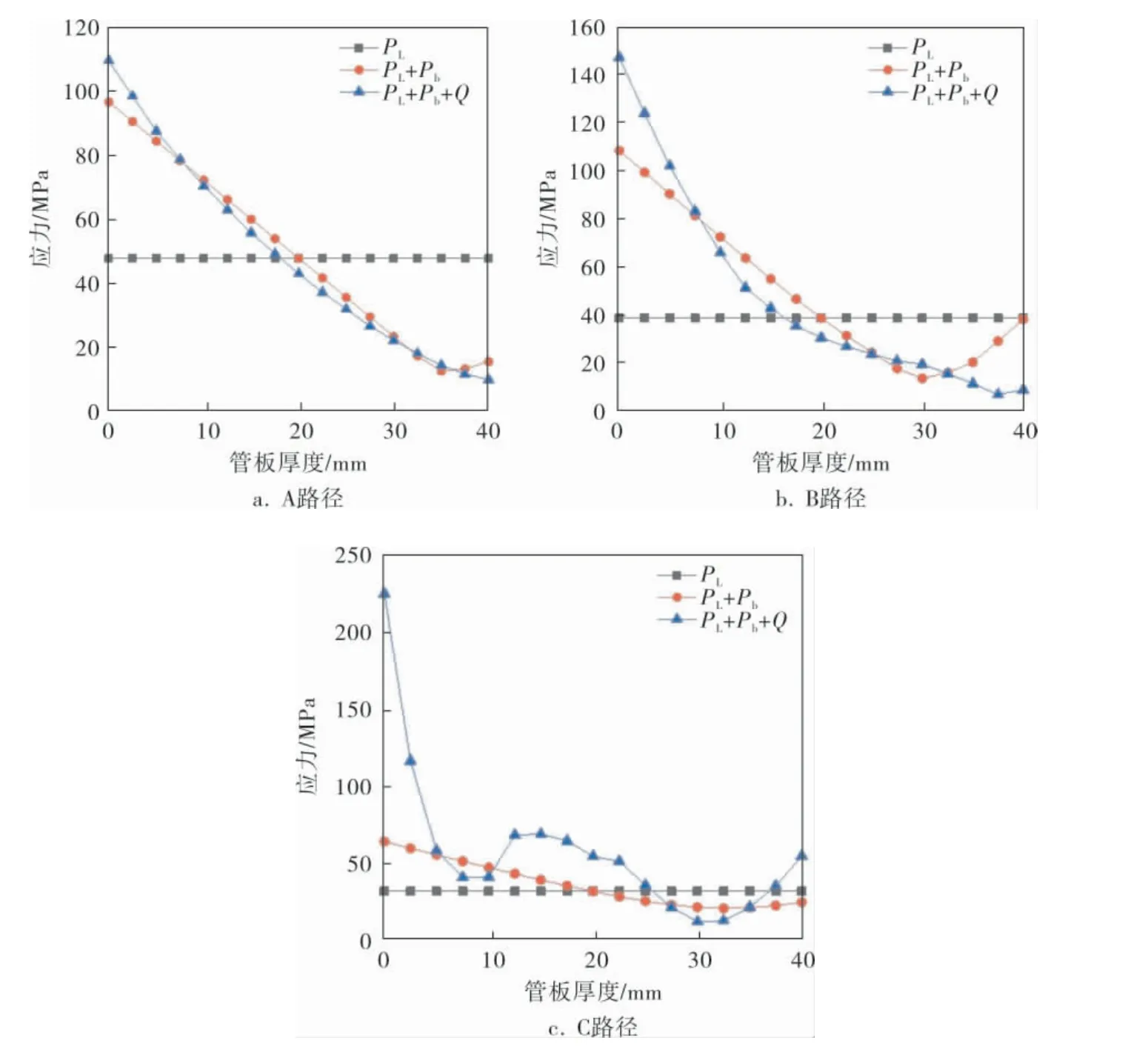

在工況1 管板上設置3 條沿厚度方向的路徑, 如圖8 所示。 其中,A 路徑為管板未布管區域,B 路徑為筒體與管板連接處,C 路徑為換熱管與管板連接處。 所有路徑均為管板的一個表面到另一個表面,且為管板表面的法線方向。

圖8 管板應力分析路徑

對管板3 條路徑進行應力線性分析,得出管板、 換熱管與筒體連接處存在較大應力, 如圖9所示。 其中,PL代表一次局部薄膜應力,Pb代表一次彎曲應力,Q 代表二次應力。

圖9 工況1 管板3 條路徑的應力曲線

根據JB/T 4732—1995(2005 年確認),強度校核有3 個評定依據:

PL≤1.5KSm

PL+Pb≤1.5KSm

PL+Pb+Q≤3Sm

其中,K 是載荷系數, 在分析管板時,K 取值為1;Sm是材料許用應力極限,其值等于材料屈服強度除以安全系數, 取安全系數為2, 則Sm=172.5MPa。

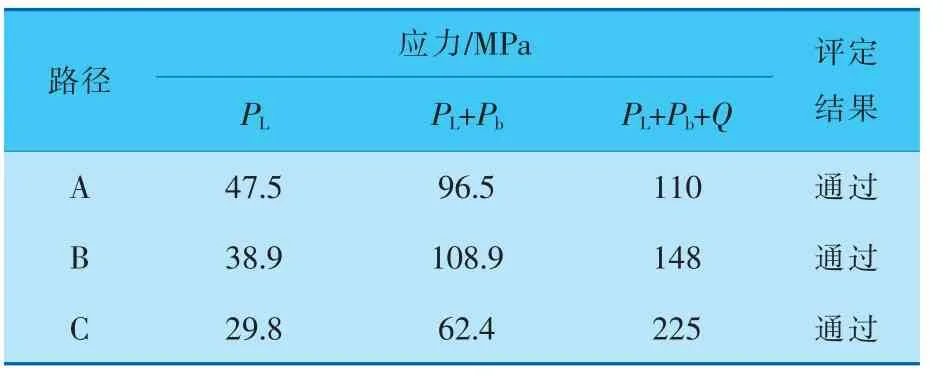

工況1 管板3 條路徑的安全評定結果見表3。

表3 工況1 管板3 條路徑的安全評定結果

通過對換熱器管板做線性應力評定,可以得出管板、 換熱管與筒體連接處存在較大應力,但遠沒有達到限制值,因此按照標準計算得到的管板厚度存在較大的改進空間。

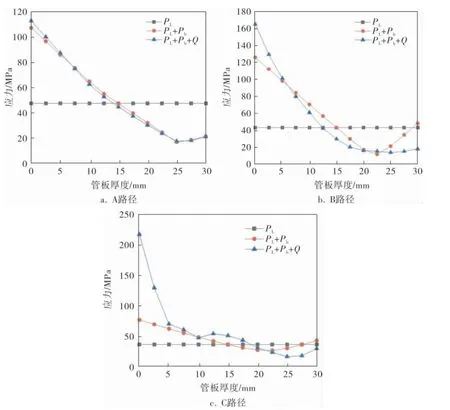

4 管板改進

針對管板、換熱管與筒體連接處應力較大的情況,對換熱管連接處做倒角處理,而筒體連接處不做倒角處理,將兩種結果進行對比。 管板原厚度為40mm,現將厚度減小為30mm。 保持原分析條件不變,在工況1 下對改進后的管板3 條路徑進行線性應力評定,結果如圖10 所示。

圖10 工況1 改進后的管板3 條路徑的應力曲線

工況1 改進后的管板3 條路徑的安全評定結果見表4。

從改進后的評定結果可以看出:由于管板厚度減小,A、B 路徑上3 種應力均出現增大現象,但仍能滿足強度要求。 而C 路徑總應力減小,這是由于C 路徑處的換熱管連接處做了倒角處理,B 路徑筒體連接處沒有做倒角處理,因此可知倒角處理對減小應力是有益的。

表4 工況1 改進后的管板3 條路徑安全評定結果

5 結論

5.1 在考慮螺栓預緊力的影響、換熱器存在溫度載荷的4 種工況下對管板進行分析,得出管板非布管區域的應力較小且分布均勻,此時的應力主要表現為薄膜應力。 在管板、換熱管與筒體連接處出現較大的等效應力,這是由于連接區域幾何形狀不連續引起的結構缺陷。

5.2 通過對比分析,溫度變化較大會導致較大的熱應力出現,溫度載荷引起的熱應力對管板整體等效應力分布影響很大,其影響程度超過壓力載荷。

5.3 在穩態工況下進行管板薄膜與彎曲應力的分析評定,根據評定依據,3 條路徑的線性應力值均遠低于限制值。

5.4 根據評定結果, 將換熱器管板厚度減薄10mm,對管板與換熱管連接處做倒角處理,并進行應力分析與評定。 結果表明,改進后的管板能夠達到安全與經濟兼顧的目的。