常減壓裝置電脫鹽系統(tǒng)改造和優(yōu)化

郭 鋒

(中國石油玉門油田公司煉油化工總廠常減壓車間)

常減壓蒸餾是煉油廠一次加工工序,脫鹽脫水作為原油加工預(yù)處理過程, 對(duì)減緩設(shè)備腐蝕、減輕換熱器設(shè)備結(jié)垢、 減輕分餾塔塔盤結(jié)鹽、降低裝置能耗、改善產(chǎn)品質(zhì)量、保護(hù)下游裝置催化劑的活性均有一定影響。 常減壓裝置現(xiàn)有一套三級(jí)電脫鹽成套設(shè)備,1997 年建成投用, 采用長江三星能源科技股份有限公司交直流電脫鹽技術(shù)。原油性質(zhì)穩(wěn)定時(shí),運(yùn)行工況較好,脫后含鹽比較穩(wěn)定。 由于筆者所在單位摻煉吐哈稠油比例持續(xù)偏高,原油持續(xù)重質(zhì)化、劣質(zhì)化,電脫鹽設(shè)備運(yùn)行時(shí)間較久,原油脫后含鹽效果一直不太理想。 當(dāng)原油乳化時(shí),運(yùn)行工況較差,脫后含鹽波動(dòng)極大,不能滿足脫后含鹽小于3mgNaCl/L 的指標(biāo),造成常減壓蒸餾裝置腐蝕嚴(yán)重,給裝置安全生產(chǎn)造成隱患,給下游其他裝置的正常開煉帶來一定的困難。

1 電脫鹽系統(tǒng)存在的問題

電脫鹽系統(tǒng)存在的問題如下:

a. 應(yīng)對(duì)原油劣質(zhì)化時(shí)抗沖擊能力較差。 目前,裝置加工原油趨于重質(zhì)化、劣質(zhì)化,增加了脫鹽、脫水的難度,因?yàn)橐恍└弑戎亍⒏唣ざ取⒏吆}、 高酸值的原油在電脫鹽罐內(nèi)極易發(fā)生乳化,形成穩(wěn)定的難以破除的乳化物,造成電脫鹽設(shè)備運(yùn)行電流比較高。 一旦形成穩(wěn)定的乳化層,電脫鹽電流會(huì)在很短的時(shí)間內(nèi)快速上升, 發(fā)生短路、報(bào)警及設(shè)備跳閘等現(xiàn)象, 嚴(yán)重影響裝置正常運(yùn)行,對(duì)后續(xù)裝置的長周期平穩(wěn)運(yùn)行帶來很大的影響。2018 年脫后含鹽平均值為2.720mgNaCl/L,合格率達(dá)到99.81%,2018 年4 月加工北疆劣質(zhì)原油時(shí)脫后含鹽最高值達(dá)16.0mgNaCl/L, 均值為6.0mgNaCl/L,合格率僅為16.7%,說明現(xiàn)有電脫鹽系統(tǒng)對(duì)復(fù)雜易乳化原油適應(yīng)性較差[1]。

b. 電脫鹽罐容積過小停留時(shí)間不足,導(dǎo)致脫后污水含油嚴(yán)重。 目前電脫鹽罐體尺寸為φ3200mm×21000mm(T/T),按年處理量250 萬噸計(jì)算,原油在罐內(nèi)的總停留時(shí)間僅31.2min,電場(chǎng)中總停留時(shí)間僅11.7min, 原油在罐體最大截面處的上升速度達(dá)到1.35mm/s,現(xiàn)有電脫鹽罐體尺寸無法滿足原油在罐內(nèi)的總停留時(shí)間、電場(chǎng)停留時(shí)間和罐體最大截面處的上升速度,導(dǎo)致電脫鹽排污帶油嚴(yán)重超標(biāo)。 2018 年正常取樣均值為1 008.3mg/L,合格率為62.32%,抽查樣均值為6 472.0mg/L,合格率僅為5.06%,總排水間歇性顏色發(fā)黑且?guī)в休^多的油泥和渣滓。 污水含油大幅增加下游水處理車間的運(yùn)行壓力,同時(shí)也帶來了極大的環(huán)保隱患。

c. 超聲波破乳工藝無法滿足脫后污水含油和深度脫鹽(含鹽小于2mgNaCl/L)的要求。 隨著原油結(jié)構(gòu)的調(diào)整,近幾年塔指原油和玉門原油已經(jīng)成為常減壓裝置主要的加工原料。 2018 年,以加工塔指原油為主, 比例高達(dá)78%, 密度升高(856.8kg/m3),固含高(5.52g/L)。 由于原油中固含的增加,液滴之間相互排斥碰撞的能量不足以破壞界面膜, 導(dǎo)致超聲波破乳運(yùn)行效果大打折扣。2016~2018 年混合原油瀝青質(zhì)和膠質(zhì)含量逐年增加,2018 年混合原油瀝青質(zhì)和膠質(zhì)含量高達(dá)31.45%,屬于多膠原油。 瀝青質(zhì)和膠質(zhì)是天然乳化劑,靠吸附作用富集在油水界面上,組成牢固的分子膜,形成穩(wěn)定的乳化層,不利于原油破乳脫鹽,同時(shí)加劇了電脫鹽排污含油量。 2019 年裝置進(jìn)行電脫鹽技術(shù)改造后,要保證原油脫后含鹽達(dá)到不大于2mgNaCl/L 的技術(shù)指標(biāo),需要使用對(duì)所加工原油具有較強(qiáng)針對(duì)性的高效油溶性破乳劑,僅依靠超聲波破乳工藝已無法滿足深度電脫鹽的要求[2]。

d. 電脫鹽設(shè)備老化嚴(yán)重,存在運(yùn)行隱患。 現(xiàn)每臺(tái)電脫鹽罐體上設(shè)置3 臺(tái)125kVA 交直流全阻抗變壓器,這些變壓器均已運(yùn)行超20 年,老化比較嚴(yán)重,電耗較高。 當(dāng)加工乳化嚴(yán)重或含水量較高的原油時(shí),電脫鹽運(yùn)行電流偏大,為保護(hù)電氣設(shè)備,電脫鹽需進(jìn)行斷電操作,嚴(yán)重影響電脫鹽運(yùn)行效果。另外,本周期電脫鹽罐電極棒已擊穿3次,嚴(yán)重影響電脫鹽裝置的安全、高效和平穩(wěn)運(yùn)行。

e. 反沖洗系統(tǒng)損壞, 降低沉降的有效空間。進(jìn)廠原油固含呈逐年上升的趨勢(shì),原油中的固含屬于無效組分,不能轉(zhuǎn)化為汽柴油產(chǎn)品,固含升高直接導(dǎo)致原油加工過程中出現(xiàn)較大損失,2018年管輸原油平均固含5.52g/L。 2018 年共加工南站管輸原油168 萬噸, 其中固含量為1.08 萬噸,在電脫鹽罐底部形成油泥和渣滓,因電脫鹽反沖洗系統(tǒng)損壞多年,無法在線清除,降低了沉降的有效空間,影響電脫鹽運(yùn)行效果。

f. 除油器運(yùn)行效果不佳,排水含油時(shí)常超標(biāo)。含油污水除油器設(shè)置4 個(gè)腔室, 包括旋流器腔、六角蜂窩填料腔、鮑爾環(huán)填料腔和清水腔。 腔室間用擋板隔離開、通過分配管實(shí)現(xiàn)各腔室之間的連接,腔室之間存在壓力差,壓力依次降低。 收油包設(shè)置在鮑爾環(huán)填料腔,除油器上部油層收集效果不好,在罐體上部未靠近收油包的位置存在油層的死區(qū),運(yùn)行一段時(shí)間后,油層在罐內(nèi)越積越多,最后被水?dāng)y帶出罐體,可能會(huì)導(dǎo)致排水含油量超標(biāo)。 由于收油包未設(shè)采樣口,因此不能對(duì)之進(jìn)行實(shí)時(shí)在線放樣觀察。

綜上所述,現(xiàn)有的電脫鹽系統(tǒng)已經(jīng)無法滿足原油劣質(zhì)化的發(fā)展趨勢(shì), 會(huì)帶來較大的環(huán)保隱患,更無法實(shí)現(xiàn)深度電脫鹽的目標(biāo),需要對(duì)電脫鹽系統(tǒng)進(jìn)行技術(shù)升級(jí)改造,以優(yōu)化電脫鹽系統(tǒng)運(yùn)行,解決目前電脫鹽系統(tǒng)存在的問題。

2 深度脫鹽改造方案

2.1 電脫鹽系統(tǒng)改造方案

2.1.1 智能響應(yīng)交直流電脫鹽技術(shù)

智能響應(yīng)交直流電脫鹽技術(shù)是一種在充分總結(jié)和繼承了交直流電脫鹽技術(shù)的技術(shù)特點(diǎn),并針對(duì)劣質(zhì)復(fù)雜原油加工研制開發(fā)的先進(jìn)的智能化電脫鹽技術(shù)。 智能響應(yīng)交直流電脫鹽技術(shù)可以根據(jù)加工不同原油的性質(zhì)和特點(diǎn),通過預(yù)先編程設(shè)定的波形曲線工作或通過控制器可以動(dòng)態(tài)調(diào)整輸出控制曲線和控制參數(shù),在處理不同的油品時(shí)可以在線設(shè)定和修改動(dòng)態(tài)調(diào)壓曲線參數(shù),以向不同的油品施加更適合該油品的電場(chǎng)強(qiáng)度和時(shí)間,改變了單一高壓輸出的情況,使各種原油都達(dá)到較好的脫鹽脫水效果。

同時(shí)智能響應(yīng)電源也可輸出恒壓直線,在此種工況下, 類似于交直流變壓器的一個(gè)固定擋位, 但此種恒壓是0~25kV 之間任意一個(gè)點(diǎn)的恒壓,比采取固定擋位的交直流電脫鹽變壓器更有優(yōu)勢(shì)。 針對(duì)不同原油進(jìn)行動(dòng)態(tài)設(shè)定和調(diào)整二次電壓輸出控制曲線和控制參數(shù)可以在智能響應(yīng)電脫鹽控制器PLC 上完成。

由于智能響應(yīng)電脫鹽采用了專門針對(duì)油水界面乳化層破除的技術(shù)原理,在電極板上施加了很高的可調(diào)電壓,打破油水界面處細(xì)小水滴的受力平衡,破乳能力強(qiáng),適用于處理易發(fā)生乳化的高黏度、高酸值、高含水且高導(dǎo)電率重質(zhì)原油的脫鹽脫水處理[3,4]。

與100%全阻抗電源相比, 智能響應(yīng)交直流電脫鹽技術(shù)在4 個(gè)方面的技術(shù)創(chuàng)新使該技術(shù)具有良好的節(jié)能降耗效果:

a. 取消了內(nèi)置在變壓器內(nèi)的100%電抗器,降低了損耗在電抗器上的電壓,減少了無用功消耗,特別是避免了乳化發(fā)生時(shí)的高能耗。

b. 能根據(jù)原油乳化液的性質(zhì)自動(dòng)調(diào)整和優(yōu)化施加在原油乳化液的高壓,使輸出的高壓更適合所加工原油的性質(zhì),避免了固定擋位高壓輸出的能耗。

c. 變壓器輸出曲線不是四分之一圓,有效工作區(qū)域從30%擴(kuò)展到90%左右,提高了電源的效率。

d. 采用智能自控技術(shù)調(diào)整變壓器的電壓電流,不用100%全阻抗?fàn)奚迫樾试黾幽芎模O(shè)計(jì)的變壓器的額定容量大幅減小。

2.1.2 電脫鹽系統(tǒng)改造方案

電脫鹽系統(tǒng)改造的3 個(gè)方案如下:

a. 方 案A。 保 留 現(xiàn) 有3 臺(tái)φ3200mm×21000mm(T/T)的電脫鹽罐體,對(duì)現(xiàn)有電脫鹽流程進(jìn)行更改,將原一、二兩級(jí)電脫鹽罐并聯(lián),然后跟三級(jí)罐串聯(lián),采用兩級(jí)電脫鹽工藝流程。 同時(shí)按上面所述將一、 二、 三級(jí)電脫鹽的混合系統(tǒng)、 水沖洗系統(tǒng)、 高壓輸出和罐內(nèi)電場(chǎng)進(jìn)行改造,采用智能響應(yīng)交直流電脫鹽技術(shù)。 采用方案A 雖然在并聯(lián)的一級(jí)罐內(nèi)停留時(shí)間較長、 油流上升較慢,對(duì)單級(jí)脫鹽率的提高有一定作用,但是由于級(jí)數(shù)變少, 反而不利于提高整個(gè)電脫鹽系統(tǒng)的脫鹽率, 很難達(dá)到脫后含鹽小于2mg/L的技術(shù)指標(biāo)。 按原油脫前含鹽100mg/L 計(jì)算,采用此方案按一級(jí)高脫鹽率85%, 二級(jí)高脫鹽率80%計(jì)算,脫后含鹽也僅能達(dá)到3.0mg/L;而采用三級(jí)電脫鹽,按一級(jí)脫鹽率80%,二級(jí)脫鹽率70%,三級(jí)脫鹽率60%計(jì)算,脫后含鹽量理論上可以達(dá)到2.4mg/L。

b. 方 案B。 保 留 現(xiàn) 有3 臺(tái)φ3200mm×21000mm(T/T)的電脫鹽罐體,將一、二、三級(jí)電脫鹽的混合系統(tǒng)、水沖洗系統(tǒng)、高壓輸出和罐內(nèi)電場(chǎng)進(jìn)行改造,采用智能響應(yīng)交直流電脫鹽技術(shù)。

c. 方案C。 拆除原一級(jí)φ3200mm×21000mm(T/T)的電脫鹽罐體,新上一臺(tái)規(guī)格為φ3800mm×22000mm 的電脫鹽罐體,同時(shí)將二、三兩級(jí)電脫鹽的混合系統(tǒng)、水沖洗系統(tǒng)、高壓輸出和罐內(nèi)電場(chǎng)進(jìn)行改造,采用專利智能響應(yīng)交直流電脫鹽技術(shù)。 采用φ3800mm×22000mm(T/T)的罐體,由于罐體直徑較大,水層高度較高,罐內(nèi)的水層停留時(shí)間較長,可顯著降低脫后排水含油,同時(shí),由于可將原油中攜帶固體物沉降分離,降低了對(duì)后續(xù)設(shè)備的影響。

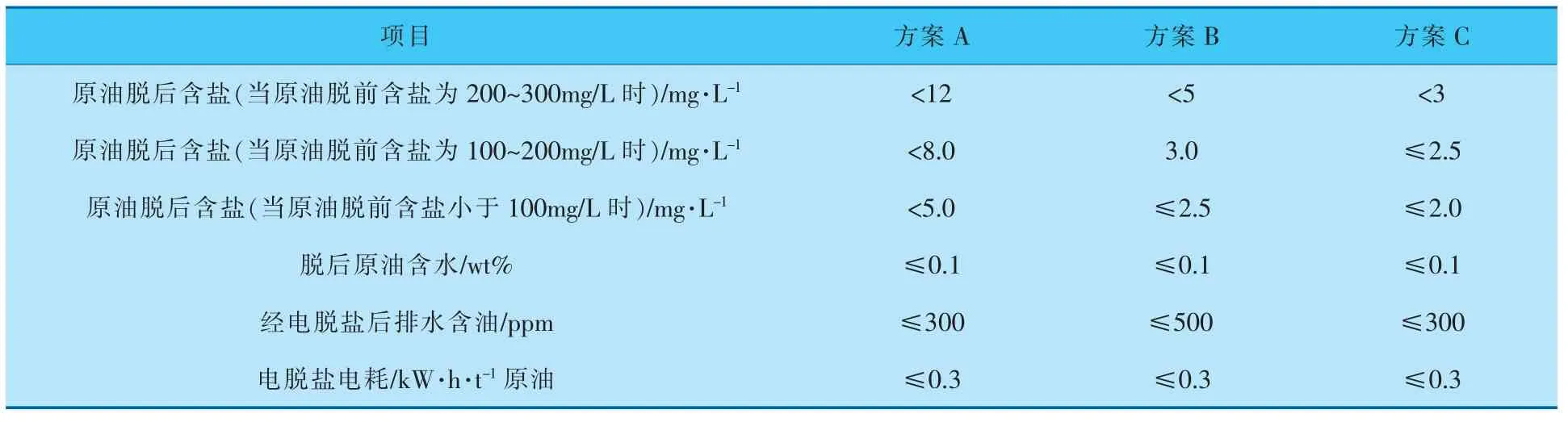

3 個(gè)改造方案對(duì)比數(shù)據(jù)見表1。

表1 3 個(gè)改造方案技術(shù)指標(biāo)對(duì)比

方案A 和方案B 中的3 套內(nèi)件改造投資估算分別為360 萬。 方案C 需更換1 臺(tái)大罐體110 萬元加上更換內(nèi)件150 萬元, 更換兩套內(nèi)件220 萬元,合計(jì)為480 萬元。綜合對(duì)比改造后技術(shù)指標(biāo)和投資改造費(fèi)用,最終按照方案C 進(jìn)行改造。

2.1.3 加注原油破乳劑

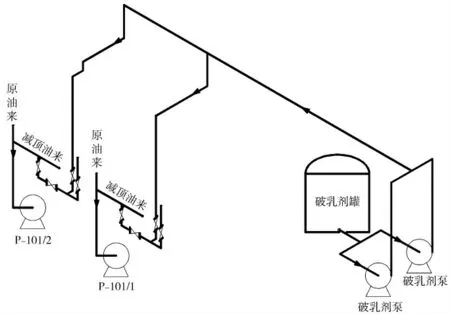

為了降低原油脫后含鹽、含水,延緩設(shè)備腐蝕速率,在方案C 的改造基礎(chǔ)上,向原油中注入原油破乳劑。 原油破乳劑具有脫水速度快、脫出水顏色清、加劑量小及脫水率高等優(yōu)點(diǎn),不影響裝置餾分油性質(zhì),不會(huì)影響二次加工裝置的后續(xù)生產(chǎn)。 原油破乳劑為原液加注, 加注濃度為40ppm(1ppm=0.001‰),根據(jù)脫后含鹽、含水化驗(yàn)分析數(shù)據(jù)和原油乳化狀況調(diào)整加注量。 加注點(diǎn)為原油泵進(jìn)口,通過計(jì)量泵連續(xù)加注(圖1)[5]。

圖1 原油破乳劑加注流程示意圖

2.2 電脫鹽排水除油器改造方案

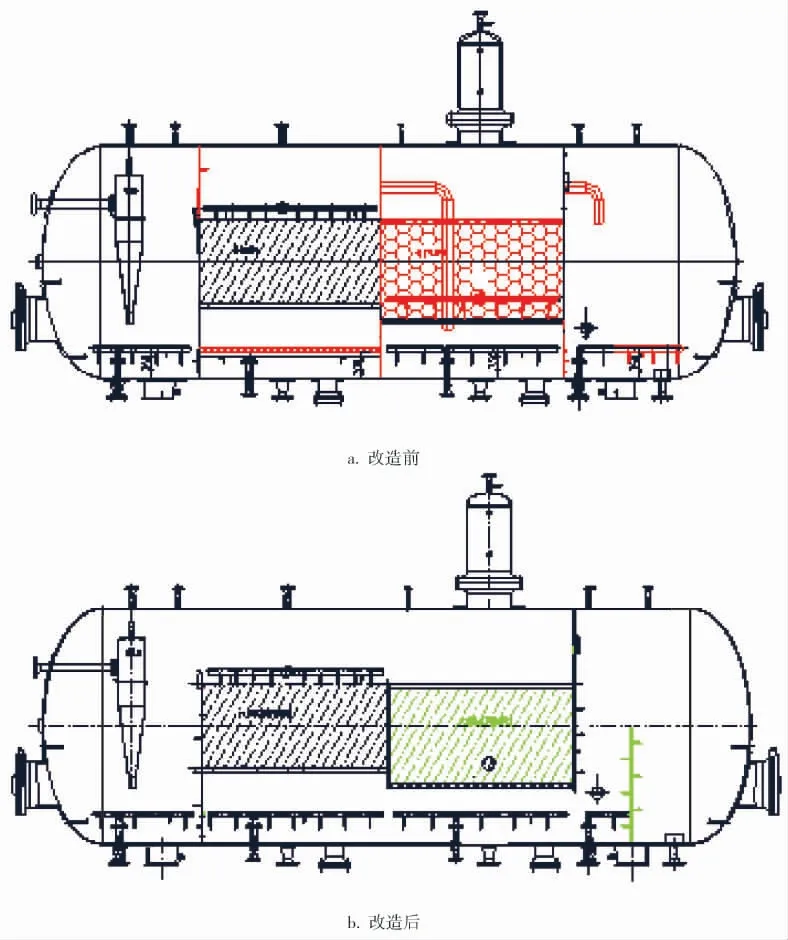

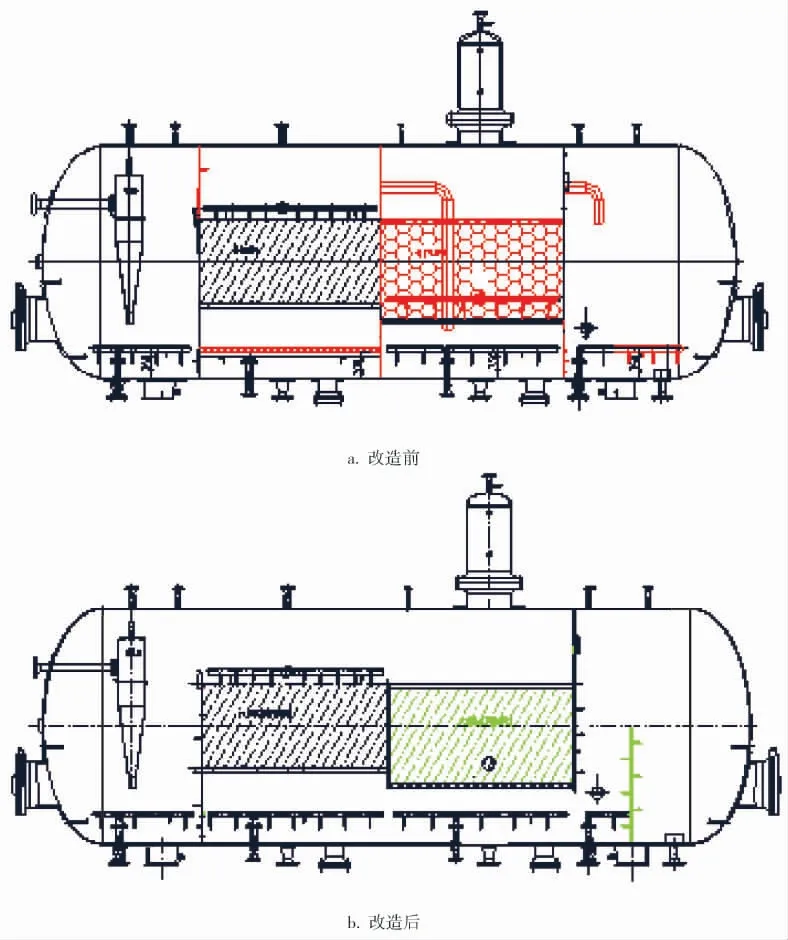

2019 年檢修期間整改優(yōu)化除油器罐內(nèi)結(jié)構(gòu),降低除油器內(nèi)各個(gè)油水分離區(qū)壓降,以確保除油器內(nèi)能夠?qū)崿F(xiàn)滿罐操作,使分離出的浮油可以順利進(jìn)入收油包。 同時(shí)對(duì)除油器內(nèi)部填料進(jìn)行更新, 將鮑爾環(huán)改為六角蜂窩斜管填料, 采用第3代CYL-70 水力旋流器, 保留六角蜂窩斜管填料及其支撐、罐體下部的水沖洗管線、六角蜂窩填料上部水沖洗管線、鮑爾環(huán)填料支撐,各腔室之間的隔板部分保留。 拆除六角蜂窩斜管填料腔室與旋流器腔室之間的上部隔板、六角蜂窩斜管填料腔室內(nèi)分配管線、六角蜂窩斜管填料腔室與鮑爾環(huán)填料腔室之間的隔板和水管、罐內(nèi)鮑爾環(huán)填料、鮑爾環(huán)填料內(nèi)部水沖洗管線、鮑爾環(huán)填料腔室與清水腔室之間的下部隔板和鮑爾環(huán)填料下部支撐板。

此次污水除油系統(tǒng)改造優(yōu)化在旋流器底部出口處增加彎頭和一小段直管朝向封頭處,防止對(duì)罐底部泥沙和油水界位造成沖擊,將鮑爾環(huán)填料腔中部水沖洗開口焊死,將罐體內(nèi)部水分布管的開在隔板上的2 個(gè)開口焊死,將鮑爾環(huán)填料腔室與清水腔室之間隔板上的人孔焊死。 在六角蜂窩斜管填料上部增加固定壓板, 間距300mm,設(shè)計(jì)為可拆卸結(jié)構(gòu)。 增加鮑爾環(huán)填料下部支撐格柵板和罐內(nèi)右側(cè)凈水區(qū)的擋板(圖2),圖中紅色為拆除部件、綠色為增加部件。

圖2 除油器改造前后對(duì)比圖

2.3 電脫鹽注水流程改造

由于電脫鹽注水溫度偏低, 影響了脫鹽效果,在大檢修期間車間實(shí)施了電脫鹽注水與預(yù)熱器熱煙氣換熱流程改造,電脫鹽注水經(jīng)E-131/1.2換熱后,引到空氣預(yù)熱器水換熱模塊與熱煙氣進(jìn)行換熱,從而提高注水溫度,降低排煙溫度。 流程優(yōu)化后, 電脫鹽注水溫度由70℃提高至95℃,為電脫鹽系統(tǒng)高效運(yùn)行提供有利條件。

2.4 優(yōu)化電脫鹽系統(tǒng)運(yùn)行參數(shù)

根據(jù)摻煉原油性質(zhì), 優(yōu)化電脫鹽罐進(jìn)口溫度、超聲波功率、混合壓差、智能響應(yīng)變壓器電壓強(qiáng)度及油水界位等參數(shù), 確定最佳工藝參數(shù),具體如下:

電脫鹽進(jìn)口溫度 125~130℃

電脫鹽壓力 1.20~1.25MPa

混合壓降 55kPa (一級(jí))、45kPa (二級(jí))、45kPa(三級(jí))

油水界位 48%(一級(jí))、28%(二級(jí))、22%(三級(jí))

電壓 11kV(一級(jí))、10kV(二級(jí))、12kV(三級(jí))

破乳劑注入量 40ppm

超聲波功率 310W

注水量 8t/h(一級(jí))、5t/h(二級(jí))、5t/h(三級(jí))

根據(jù)電流情況,將電脫鹽油水界位控制在臨界狀態(tài),最大程度地強(qiáng)化水層洗滌作用,降低電脫鹽排污含油。 當(dāng)電脫鹽罐電流上升至100A 以上時(shí),電流指示開始上下晃動(dòng),在電壓指示未出現(xiàn)上下晃動(dòng)的情況下,及時(shí)通過電脫鹽罐看樣管查看原油乳化情況,適當(dāng)降低油水界位,適當(dāng)提高破乳劑注入量。 如果電流和電壓指示都上下晃動(dòng)時(shí),可以適當(dāng)調(diào)低電脫鹽罐電壓。 等電脫鹽系統(tǒng)運(yùn)行條件改善后,恢復(fù)正常運(yùn)行,確保脫后含鹽、含水和排污含油合格。 定期沖洗電脫鹽罐底,清除罐底沉積物,避免因沉積物過多而減少沉降的有效空間,確保脫鹽效果。

除油器技術(shù)改造后,與智能響應(yīng)交直流電脫鹽組合運(yùn)行,優(yōu)化除油器操作參數(shù),除油器操作壓力為0.4~0.6MPa,油水界位為80%左右,除油器集油包及時(shí)退油,定期沖洗除油器,確保除油器運(yùn)行效果。

3 改造后效果分析

3.1 電脫鹽脫后含鹽分析

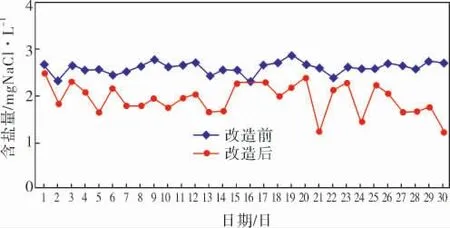

根據(jù)常減壓裝置電脫鹽系統(tǒng)改造前7 月1~30日和改造后10 月1~30 日的含鹽數(shù)據(jù)進(jìn)行標(biāo)定 (圖3), 可見原油脫后含鹽均值由改造前的2.638mgNaCl/L 降 至 1.862mgNaCl/L, 小 于2.000mgNaCl/L, 占比由改造前的0.00%提高至56.67%,提高電脫鹽脫鹽效果,延緩設(shè)備腐蝕速率。

3.2 電脫鹽排污含油分析

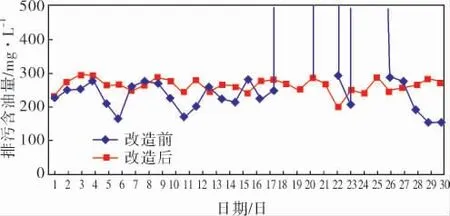

智能響應(yīng)交直流電脫鹽投入使用,根據(jù)改造前7 月1~30 日和改造后10 月1~30 日的含鹽數(shù)據(jù)進(jìn)行標(biāo)定,優(yōu)化運(yùn)行參數(shù),電脫鹽排污含油均值由改造前的1 521mg/L 降至265mg/L(圖4),降低脫鹽污水含油量,降低原油脫損,預(yù)計(jì)年減少原油損失約254t,減輕了下游水處理裝置運(yùn)行壓力。

圖3 電脫鹽改造前后原油脫后含鹽數(shù)據(jù)對(duì)比

圖4 電脫鹽改造前后排污含油數(shù)據(jù)對(duì)比

4 電脫鹽系統(tǒng)改造經(jīng)濟(jì)效益分析

常減壓蒸餾裝置的電脫鹽采用三級(jí)交直流電脫鹽技術(shù),改造前后2019 年6 月28 日9 時(shí)50分至14 時(shí)50 分運(yùn)行電耗情況見表2。

改造前每具電脫鹽罐配置3 臺(tái)變壓器, 供電電壓為19kV,電脫鹽系統(tǒng)總功率為99kW;改造后每具電脫鹽罐配置2 臺(tái)變壓器, 供電電壓為10kV,電脫鹽系統(tǒng)總功率為30.5kW。 每年節(jié)省用電6.0×105kW·h,每年可以節(jié)能增效近28.8 萬元。

本次改造前裝置排出污水含油約為1 000ppm,經(jīng)改造后可確保電脫鹽排出污水含油不大于300ppm, 可大幅減少電脫鹽排水帶油現(xiàn)象。改造后脫后原油含鹽不大于2mg/L,對(duì)常減壓裝置的整體防腐控制有著顯著的作用,同時(shí)可以降低后續(xù)原油深加工過程中催化劑的消耗,具有更加長遠(yuǎn)的經(jīng)濟(jì)效益。

5 電脫鹽系統(tǒng)的優(yōu)化措施

電脫鹽系統(tǒng)的優(yōu)化措施如下:

a. 穩(wěn)定玉門自產(chǎn)原油的摻煉比例,在實(shí)際運(yùn)行條件允許的情況下,盡量把玉門油的比例控制到20%以上,可以有效提高原油的進(jìn)罐溫度。

b. 優(yōu)化破乳劑加注流程, 提高破乳效果,原油破乳劑加注流程原設(shè)計(jì)在原油泵進(jìn)口,實(shí)際運(yùn)行過程中通過破乳劑加注前后數(shù)據(jù)對(duì)比,反映出破乳劑對(duì)穩(wěn)定電脫鹽罐油水有較好的作用,破乳效果良好,但是脫后含鹽變化不大,經(jīng)過技術(shù)分析,改為在3#罐進(jìn)口單獨(dú)加注破乳劑,提高3#罐脫鹽率, 因?yàn)?#電脫鹽罐沒有超聲波破乳系統(tǒng),脫鹽率沒有1#、2#罐高,通過單獨(dú)加注破乳劑,進(jìn)一步提高3#罐的脫鹽率,從而進(jìn)一步降低脫后含鹽[6]。

6 結(jié)束語

常減壓裝置實(shí)施的電脫鹽系統(tǒng)優(yōu)化改造,使電脫鹽系統(tǒng)在運(yùn)行過程中能夠充分發(fā)揮作用,有效解決了電脫鹽長周期運(yùn)行存在的問題。 改造后, 原油脫后含鹽由2.638mgNaCl/L 降至1.863mgNaCl/L, 原油脫后含水由0.100%降至0.098%, 電脫鹽排水含油由1 521mg/L 降至265mg/L。 對(duì)減輕常減壓裝置設(shè)備結(jié)垢和腐蝕、防止催化劑中毒、降低催化劑單耗和減輕污水處理壓力都具有重要意義。