全自動(dòng)鋼卷尺檢定裝置的設(shè)計(jì)與實(shí)現(xiàn)

高廷,孫安斌,鄒志,王曰明,梁邦遠(yuǎn)

(1.航空工業(yè)北京長(zhǎng)城計(jì)量測(cè)試技術(shù)研究所大尺寸實(shí)驗(yàn)室,北京100095;2.青島前哨精密儀器有限公司,山東青島266000)

0 引言

鋼卷尺是一種常見(jiàn)的線紋計(jì)量器具,在工程測(cè)量和日常生活中應(yīng)用非常廣泛。由于使用環(huán)境復(fù)雜及人為因素,使用過(guò)程中的鋼卷尺常常發(fā)生尺身變形、磨損等問(wèn)題,會(huì)影響測(cè)量結(jié)果和產(chǎn)品質(zhì)量,因此需要定期對(duì)其進(jìn)行檢定,我國(guó)已將鋼卷尺納入強(qiáng)制檢定計(jì)量器具管理目錄[1]。

目前,鋼卷尺檢定裝置主要有基于標(biāo)準(zhǔn)鋼卷尺比較測(cè)量平臺(tái)、專(zhuān)用鋼卷尺檢定臺(tái)、大尺寸長(zhǎng)度標(biāo)準(zhǔn)裝置三種形式。基于標(biāo)準(zhǔn)鋼卷尺比較測(cè)量平臺(tái)采用人工瞄準(zhǔn)、人工記錄數(shù)據(jù),與標(biāo)準(zhǔn)鋼卷尺進(jìn)行直接比較計(jì)算示值誤差,該方法操作簡(jiǎn)單,但是因?yàn)椴捎萌搜勖闇?zhǔn),分辨力約為0.1 mm,而且人眼在長(zhǎng)期觀察后容易出現(xiàn)疲勞和錯(cuò)誤[2];專(zhuān)用鋼卷尺檢定臺(tái),常見(jiàn)的是采用光柵尺作為測(cè)量標(biāo)準(zhǔn)器,結(jié)合顯微放大瞄準(zhǔn)系統(tǒng),可使測(cè)量不確定度達(dá)到0.01 mm/m,此裝置裝夾方便,但測(cè)量范圍有限,單次裝夾的典型長(zhǎng)度為5 m[3-5],測(cè)量100 m鋼卷尺需要多次人工重復(fù)裝卡;大尺寸長(zhǎng)度標(biāo)準(zhǔn)裝置主要用于激光干涉儀、激光跟蹤儀等設(shè)備的空間長(zhǎng)度校準(zhǔn),在此功能上通過(guò)配置顯微放大瞄準(zhǔn)系統(tǒng)可實(shí)現(xiàn)對(duì)標(biāo)準(zhǔn)鋼卷尺、鋼卷尺的檢定,測(cè)量不確定度可提高到U=(5+5L)μm(k=2),其中,L為測(cè)量長(zhǎng)度,單位m。目前,國(guó)內(nèi)最長(zhǎng)的大尺寸長(zhǎng)度標(biāo)準(zhǔn)裝置一次裝夾測(cè)量最大長(zhǎng)度可達(dá)80 m[6],但這種裝置占用場(chǎng)地較大,成本較高。

以上三種檢定裝置存在的共性問(wèn)題是一次裝夾測(cè)量的實(shí)際長(zhǎng)度由裝置的導(dǎo)軌工作距離決定。對(duì)于超過(guò)導(dǎo)軌長(zhǎng)度的鋼卷尺需要采用分段測(cè)量法,而分段測(cè)量法需要多次人工裝夾、多次瞄準(zhǔn),存在勞動(dòng)強(qiáng)度加大、工作效率低、耗時(shí)較長(zhǎng)等問(wèn)題。以5 m檢定臺(tái)為例,30 m長(zhǎng)的鋼卷尺需要進(jìn)行6次重復(fù)瞄準(zhǔn)測(cè)量。

隨著數(shù)字化、自動(dòng)化計(jì)量檢測(cè)技術(shù)的發(fā)展,提高鋼卷尺檢定效率、實(shí)現(xiàn)全自動(dòng)鋼卷尺檢測(cè)是計(jì)量檢測(cè)行業(yè)的迫切需求。為了滿(mǎn)足超長(zhǎng)鋼卷尺檢定的需求,本文設(shè)計(jì)了一種全自動(dòng)鋼卷尺檢定裝置,該裝置在有限導(dǎo)軌長(zhǎng)度測(cè)量的基礎(chǔ)上,增加了自動(dòng)加載、自動(dòng)收卷、自動(dòng)瞄準(zhǔn)等結(jié)構(gòu),能夠?qū)Σ煌?guī)格的鋼卷尺進(jìn)行全自動(dòng)檢定。

1 全自動(dòng)鋼卷尺檢定裝置的整體系統(tǒng)設(shè)計(jì)

1.1 設(shè)計(jì)需求

根據(jù)JJG 4-2015《鋼卷尺檢定規(guī)程》的規(guī)定,檢定時(shí)需將尺帶平鋪在鋼卷尺檢定臺(tái)上,檢定臺(tái)長(zhǎng)度小于20 m時(shí)施加(49±0.5)N張緊力,示值誤差在全長(zhǎng)范圍內(nèi)逐米進(jìn)行檢定[7]。為了在滿(mǎn)足檢定要求的同時(shí)提高設(shè)備的自動(dòng)檢測(cè)能力,需要在有限測(cè)量長(zhǎng)度的檢定裝置上增加自動(dòng)加載、自動(dòng)收卷系統(tǒng)。另外人眼瞄準(zhǔn)讀數(shù)會(huì)極大降低工作效率,因此還需要設(shè)計(jì)自動(dòng)瞄準(zhǔn)系統(tǒng)對(duì)鋼卷尺線紋進(jìn)行自動(dòng)提取,減少檢測(cè)過(guò)程中人為的參與,提高測(cè)量準(zhǔn)確度和自動(dòng)化程度。

1.2 系統(tǒng)設(shè)計(jì)

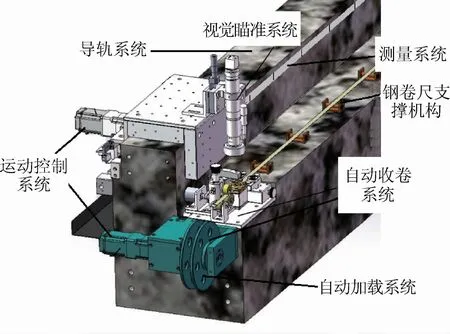

基于上述要求,設(shè)計(jì)了如圖1所示的全自動(dòng)鋼卷尺檢定裝置。整套裝置主要由導(dǎo)軌系統(tǒng)、測(cè)量系統(tǒng)、自動(dòng)加載系統(tǒng)、自動(dòng)收卷系統(tǒng)、視覺(jué)瞄準(zhǔn)系統(tǒng)、運(yùn)動(dòng)控制系統(tǒng)、鋼卷尺支撐機(jī)構(gòu)等組成。導(dǎo)軌系統(tǒng)由10 m精密花崗巖和氣浮滑臺(tái)組成。測(cè)量系統(tǒng)以高精度光柵尺作為標(biāo)準(zhǔn)器,通過(guò)伺服電機(jī)帶動(dòng)滑臺(tái)在導(dǎo)軌上運(yùn)動(dòng),給出水平運(yùn)動(dòng)方向的標(biāo)準(zhǔn)長(zhǎng)度量。測(cè)量前由自動(dòng)加載系統(tǒng)將安裝在支撐機(jī)構(gòu)上的鋼卷尺進(jìn)行裝卡、加載;測(cè)量時(shí)通過(guò)視覺(jué)瞄準(zhǔn)系統(tǒng)瞄準(zhǔn)工作臺(tái)所在位置處的鋼卷尺整米線紋,得到在導(dǎo)軌長(zhǎng)度范圍內(nèi)的整米線紋參考長(zhǎng)度;測(cè)量完成后由自動(dòng)收卷系統(tǒng)將測(cè)量完成的前一尺段進(jìn)行收卷,繼而執(zhí)行下一段測(cè)量;配合專(zhuān)用的測(cè)量控制軟件實(shí)現(xiàn)鋼卷尺的全尺寸自動(dòng)測(cè)量。

圖1 全自動(dòng)鋼卷尺檢定裝置組成示意圖

2 自動(dòng)加載與自動(dòng)收卷系統(tǒng)設(shè)計(jì)

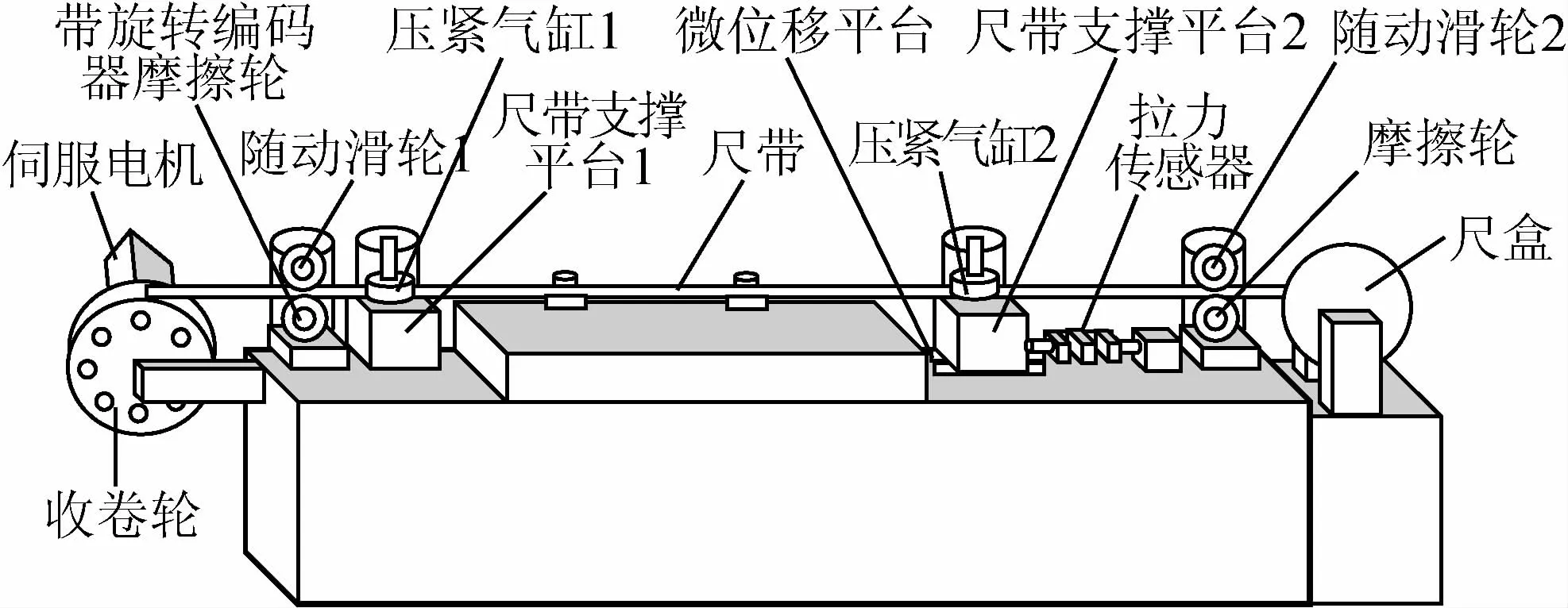

自動(dòng)收卷系統(tǒng)用于被檢鋼卷尺全長(zhǎng)大于檢定臺(tái)的長(zhǎng)度時(shí)將其尺帶拉出,采用首尾相接的分段法進(jìn)行檢定。自動(dòng)施力系統(tǒng)用于向尺帶施加規(guī)定的張緊力。系統(tǒng)組成如圖2所示,伺服電機(jī)與收卷輪滾軸連接,鋼卷尺尺端拉環(huán)固定在收卷輪滾軸上,通過(guò)控制伺服電機(jī)的轉(zhuǎn)速和轉(zhuǎn)向,既可實(shí)現(xiàn)收卷尺帶又能施加所需的張緊力。

圖2 自動(dòng)加載與自動(dòng)收卷系統(tǒng)組成示意圖

2.1 自動(dòng)加載系統(tǒng)設(shè)計(jì)

自動(dòng)加載系統(tǒng)主要由施力裝置和力測(cè)量裝置組成,施力裝置用于施加張緊力,張緊力的大小通過(guò)力測(cè)量裝置給出并反饋給施力裝置,實(shí)現(xiàn)對(duì)施力過(guò)程的閉環(huán)控制。施力裝置位于導(dǎo)軌的前端,主要由伺服電機(jī)、收卷輪、尺帶支撐平臺(tái)、壓緊氣缸等部分組成。力測(cè)量裝置位于導(dǎo)軌的末端,主要由拉力傳感器(量程100 N、準(zhǔn)確度0.02級(jí))、尺帶支撐平臺(tái)、微位移平臺(tái)及壓緊氣缸組成。其中,拉力傳感器一端固定在大理石平臺(tái)上,另一端安裝在尺帶支撐平臺(tái)上。微位移平臺(tái)位于尺帶支撐平臺(tái)下方,可使尺帶支撐平臺(tái)在加載力的作用下作微小位移移動(dòng),從而使加載力作用到拉力傳感器上。

加載時(shí),后端氣缸將鋼卷尺尺帶壓緊在支撐平臺(tái)上,前端氣缸松開(kāi)。控制電機(jī)以低速正方向慢慢轉(zhuǎn)動(dòng),對(duì)鋼卷尺施加張緊力。張緊力通過(guò)尺身傳遞到末端拉力傳感器。拉力傳感器測(cè)得的力變化值即為鋼卷尺所受張緊力的值。當(dāng)力值變化量達(dá)到48.5 N時(shí),伺服電機(jī)立即停止運(yùn)動(dòng),待尺帶穩(wěn)定后再次判斷力值是否合格,否則正反微調(diào)電機(jī)運(yùn)動(dòng)直至張緊力滿(mǎn)足要求,加載過(guò)程完成。

2.2 自動(dòng)收卷系統(tǒng)設(shè)計(jì)

由于鋼卷尺尺帶長(zhǎng)度、厚度不同,使用中的鋼卷尺還會(huì)出現(xiàn)彎折、銹跡等現(xiàn)象,僅通過(guò)伺服電機(jī)的旋轉(zhuǎn)無(wú)法精確確定鋼卷尺收卷的長(zhǎng)度。為解決這個(gè)問(wèn)題,本文在導(dǎo)軌前端設(shè)計(jì)了由摩擦輪和旋轉(zhuǎn)編碼器組成的收卷量測(cè)量系統(tǒng)。摩擦輪與尺身接觸,其旋轉(zhuǎn)量由旋轉(zhuǎn)編碼器給出。當(dāng)旋轉(zhuǎn)編碼器與收卷長(zhǎng)度的對(duì)應(yīng)關(guān)系標(biāo)定后,則可由旋轉(zhuǎn)編碼器直接給出收卷量。

收卷時(shí),前后端氣缸均松開(kāi),鋼卷尺處于自由平鋪狀態(tài)。控制電機(jī)以高速正方向轉(zhuǎn)動(dòng)拉動(dòng)鋼卷尺,鋼卷尺依靠摩擦力帶動(dòng)摩擦輪旋轉(zhuǎn),從而帶動(dòng)同軸的旋轉(zhuǎn)編碼器旋轉(zhuǎn)。收卷過(guò)程中可編程控制器實(shí)時(shí)采集旋轉(zhuǎn)編碼器轉(zhuǎn)動(dòng)脈沖數(shù),當(dāng)達(dá)到預(yù)設(shè)的收卷長(zhǎng)度后,伺服電機(jī)立即停止運(yùn)動(dòng),收卷過(guò)程完成。

3 視覺(jué)瞄準(zhǔn)系統(tǒng)設(shè)計(jì)

鋼卷尺的檢定主要是驗(yàn)證整米線紋間距是否合格,因此自動(dòng)瞄準(zhǔn)就關(guān)系到對(duì)整米線紋的識(shí)別與提取,同時(shí),自動(dòng)收卷又涉及到收卷前后整米線紋的數(shù)據(jù)拼接。本裝置的視覺(jué)瞄準(zhǔn)系統(tǒng)安裝在運(yùn)動(dòng)滑臺(tái)上,主要由工業(yè)CCD相機(jī)、環(huán)形光源、夾持調(diào)整機(jī)構(gòu)等組成。由于收卷誤差的存在,為保證收卷前后整米線紋與標(biāo)識(shí)符同時(shí)存在于視場(chǎng)中,系統(tǒng)配合附加0.5倍物鏡,使視場(chǎng)范圍達(dá)到20 mm。

3.1 整米線紋提取

視場(chǎng)范圍內(nèi)具有的可識(shí)別線紋很多,線紋之間的間隔約為1 mm,如圖3所示。由于鋼卷尺種類(lèi)繁多、整米及厘米線紋寬度高度各不相同,因此直接識(shí)別整米線紋非常困難。但準(zhǔn)確度等級(jí)合格的鋼卷尺在整米測(cè)量時(shí),兩條相鄰的整米線紋的長(zhǎng)度誤差不會(huì)超過(guò)0.4 mm,因此利用上一條整米線紋的位置可自動(dòng)判定下一條整米線紋的位置。

圖3 整米線紋提取示意圖

3.2 收卷后數(shù)據(jù)拼接

由于收卷誤差的存在,使得收卷前后整米線紋在視場(chǎng)中的位置發(fā)生變化,如圖4所示。若將收卷后第一條整米線紋的位置與收卷前最后一條整米線紋的位置拼接起來(lái),需要確定收卷前后位置的變化量,要求將整米線紋從視場(chǎng)中多條線紋重新識(shí)別出來(lái)。

對(duì)于同一支被檢尺,因?yàn)闃?biāo)識(shí)符“m”與整米線紋的位置關(guān)系是固定的,并且已經(jīng)增大視場(chǎng)使整米線紋與標(biāo)識(shí)符同時(shí)存在于視場(chǎng)中,因此借用收卷前最后一個(gè)位置整米線紋與標(biāo)識(shí)符“m”的關(guān)系,來(lái)確定整米線紋的位置。

圖4 收卷前后整米線紋在視場(chǎng)中的位置發(fā)生變化

4 全自動(dòng)鋼卷尺檢定裝置的實(shí)現(xiàn)與驗(yàn)證

4.1 全自動(dòng)檢定工作流程

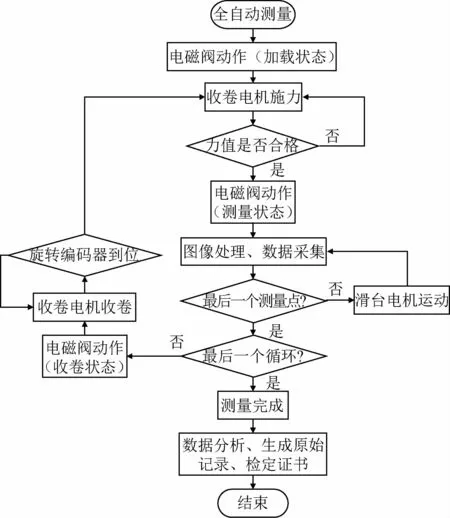

全自動(dòng)鋼卷尺檢定裝置采用一鍵測(cè)量,只需人工一次裝夾即可完成鋼卷尺檢測(cè),之后的整個(gè)檢測(cè)過(guò)程無(wú)需人工干預(yù)。檢定開(kāi)始前,將被檢鋼卷尺尺盒固定在導(dǎo)軌后端的加持機(jī)構(gòu)上,調(diào)整零位進(jìn)入瞄準(zhǔn)視場(chǎng)內(nèi),輸入規(guī)格型號(hào),按如圖5所示的全自動(dòng)檢測(cè)流程開(kāi)始測(cè)量步驟:①滑臺(tái)電機(jī)回零、氣缸電磁閥動(dòng)作進(jìn)入加載狀態(tài),收卷電機(jī)低速轉(zhuǎn)動(dòng)施加張緊力;②加載張緊力滿(mǎn)足設(shè)定要求后,氣缸電磁閥動(dòng)作進(jìn)入測(cè)量狀態(tài),滑臺(tái)電機(jī)以設(shè)定的速度和步長(zhǎng)運(yùn)動(dòng),依次采集圖像、提取線紋、記錄數(shù)據(jù);③該循環(huán)導(dǎo)軌長(zhǎng)度范圍內(nèi)所有測(cè)量點(diǎn)測(cè)量完成后,判斷是否是最后一個(gè)收卷循環(huán),如果不是滑臺(tái)電機(jī)回零,氣缸電磁閥動(dòng)作進(jìn)入收卷狀態(tài);④收卷完成后重復(fù)步驟①~③,直至鋼卷尺檢定完成;⑤數(shù)據(jù)分析,生成原始記錄和校準(zhǔn)證書(shū)。

4.2 收卷當(dāng)量標(biāo)定和驗(yàn)證

圖5 全自動(dòng)檢定流程圖

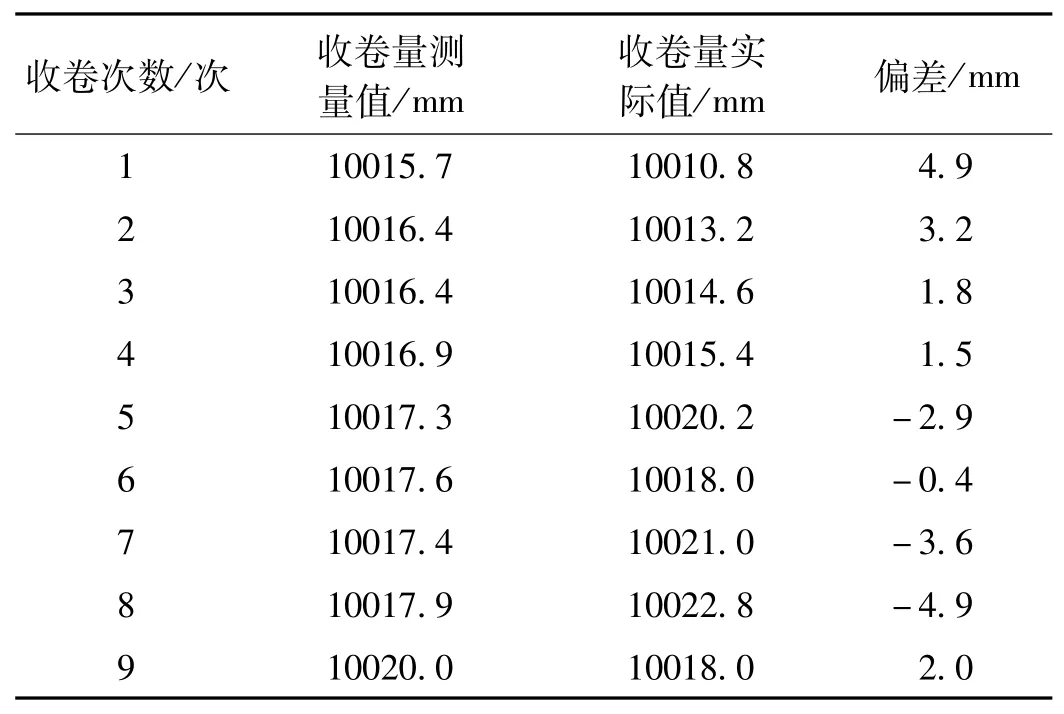

由于收卷系統(tǒng)采用旋轉(zhuǎn)編碼器測(cè)量鋼卷尺收卷量,因此需要對(duì)旋轉(zhuǎn)編碼器脈沖當(dāng)量進(jìn)行標(biāo)定。標(biāo)定方法為設(shè)置鋼卷尺收卷量后對(duì)鋼卷尺進(jìn)行自動(dòng)收卷,記錄每次收卷編碼器旋轉(zhuǎn)脈沖數(shù)Δp和鋼卷尺實(shí)際收卷量Δm,則脈沖當(dāng)量p=Δm/ΔP,多次收卷計(jì)算脈沖當(dāng)量平均值。表1為5次自動(dòng)收卷,每次收卷1 m標(biāo)定的結(jié)果,可知平均脈沖當(dāng)量p=0.09378 mm/脈沖,標(biāo)準(zhǔn)偏差為0.00001 mm/脈沖。

表1 收卷脈沖當(dāng)量標(biāo)定

由于本裝置導(dǎo)軌有效行程為10 m,因此鋼卷尺全自動(dòng)測(cè)量時(shí)單次收卷長(zhǎng)度為10 m。表2為使用上述標(biāo)定的脈沖當(dāng)量值對(duì)100 m的鋼卷尺收卷9次,每次收卷長(zhǎng)度為10 m測(cè)量的結(jié)果,可知單次收卷10 m的收卷誤差不超過(guò)5 mm。

4.3 實(shí)驗(yàn)驗(yàn)證

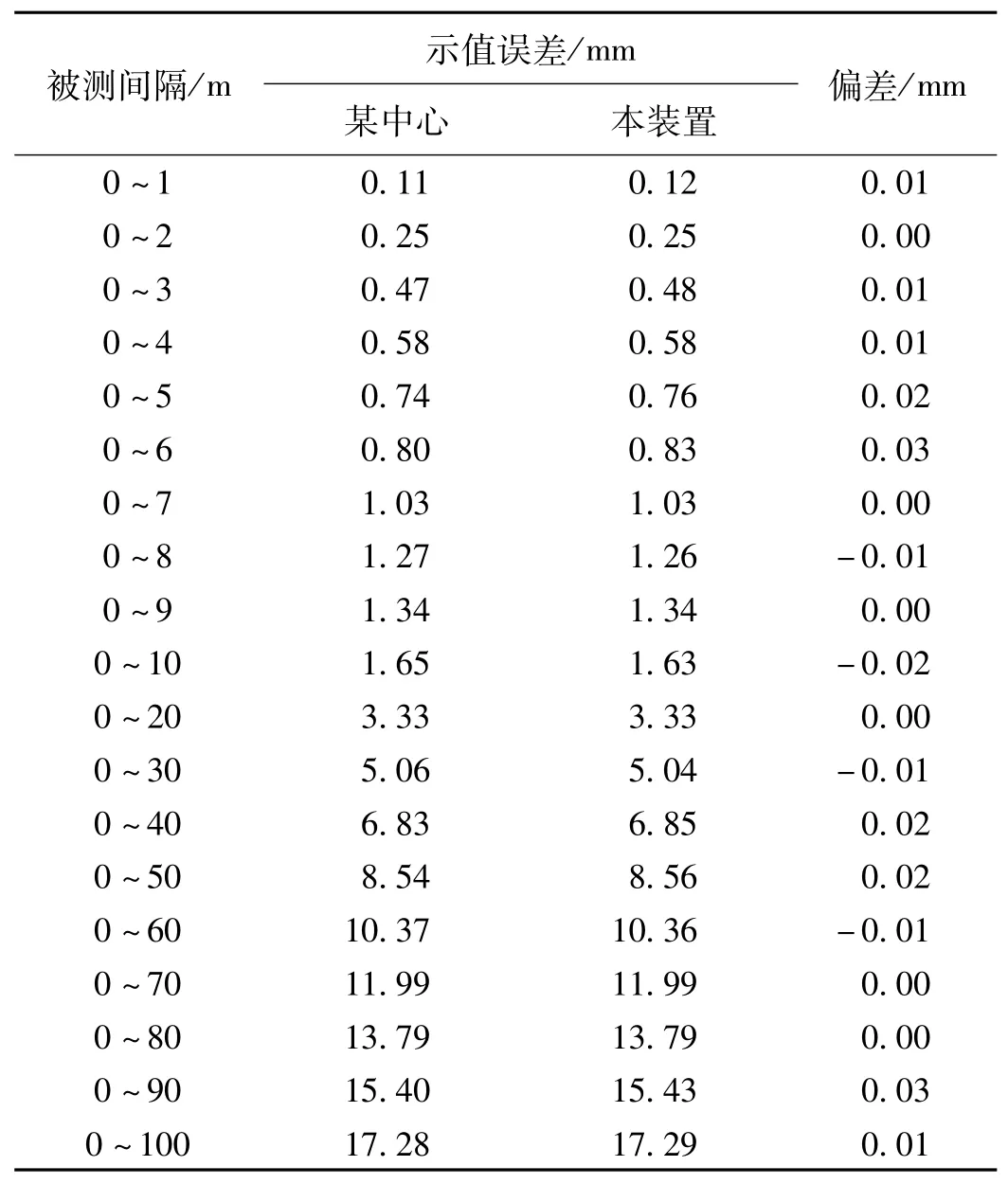

利用本裝置與某中心35 m大尺寸長(zhǎng)度標(biāo)準(zhǔn)裝置對(duì)同一標(biāo)稱(chēng)長(zhǎng)度為100 m的鋼卷尺進(jìn)行測(cè)量,其中35 m大尺寸長(zhǎng)度標(biāo)準(zhǔn)裝置鋼卷尺長(zhǎng)度測(cè)量示值誤差的測(cè)量不確定度為U=(5+5L)μm(k=2),其中,L為測(cè)量長(zhǎng)度,單位為m。實(shí)驗(yàn)結(jié)果如表3所示。

表2 收卷精度驗(yàn)證

表3 鋼卷尺測(cè)量結(jié)果

分析表3數(shù)據(jù)可知,本裝置與某中心檢測(cè)裝置對(duì)比,兩者的最大誤差不超過(guò)0.03 mm,滿(mǎn)足鋼卷尺檢定規(guī)程的要求;本裝置測(cè)量時(shí)間為25 min,比某中心檢測(cè)裝置提高了5 min;本裝置鋼卷尺裝夾完成后,后續(xù)檢定過(guò)程無(wú)需人工操作。

5 結(jié)論

設(shè)計(jì)了一種全自動(dòng)鋼卷尺檢定裝置,該裝置可實(shí)現(xiàn)對(duì)鋼卷尺的自動(dòng)加載、自動(dòng)收卷、自動(dòng)瞄準(zhǔn)。通過(guò)預(yù)先對(duì)收卷量的標(biāo)定,使收卷誤差不超過(guò)5 mm,確保整米線紋一直處于相機(jī)視場(chǎng)內(nèi);同時(shí)利用整米線紋及其標(biāo)識(shí)符實(shí)現(xiàn)了收卷前后整米線紋的準(zhǔn)確瞄準(zhǔn);經(jīng)實(shí)驗(yàn)證明測(cè)量結(jié)果數(shù)據(jù)可靠,與傳統(tǒng)檢定方法相比,大幅度提高了測(cè)量效率。