下水器斜滑塊注塑模設計

于 丹

(南通工貿技師學院,江蘇 南通 226010)

1 塑件分析和材料的選用

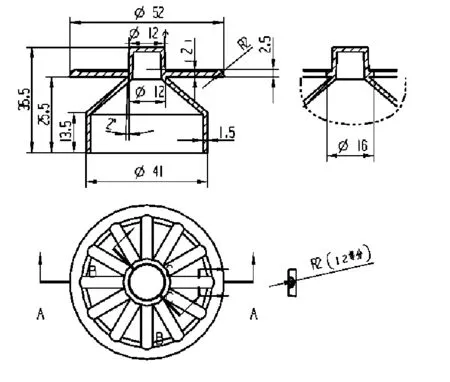

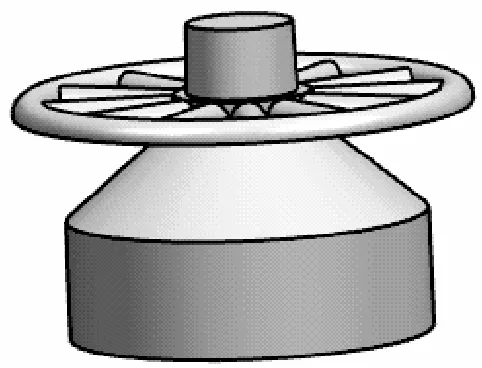

下水器如圖1所示,進行中大批量的生產,根據《注塑模設計手冊》選用3級精度。此塑件選用PVC(聚氯乙烯)材料,增塑劑含量在10%~30%,PVC是Polyvinyl chloride的縮寫,理由:原料豐富、價格便宜、應用廣泛、有較好的抗拉、抗彎、抗沖擊性和電絕緣性,化學性能穩定等優良性能。

圖1 下水器

2 塑件的工藝分析

2.1 塑件的厚度以及外觀要求

下水器是耐用的生活用品,要求有一定的抗腐蝕性,因此下水器對強度、韌性、抗沖擊性等方面需要一定的要求,以保證下水器的使用壽命和使用效果。另外,由于下水器結構復雜、不允許出現頂出痕跡、飛邊、缺邊等缺陷。因此,采用綜合性能優良的PVC(聚氯乙烯)作為下水器的材料。PVC的相對密度小(1.1~1.3)、具有不易燃性、高強度、耐氣候變化性以及耐腐蝕性。PVC材料的平均收縮率0.2%~0.6%,成型溫度為150~180℃。

下水器屬于殼體類塑件,壁厚為1.5mm,下直徑為41。因為成型面較大,需要一定的脫模力,為防止薄壁的下水器變形,應增加脫模面積選擇動模型芯脫模,該塑件壁厚均勻,在PVC的壁厚要求范圍內可順利成型,詳情見圖2。

圖2 下水器動模型芯脫模

2.2 塑件尺寸公差與精度,體積和質量

下水器選用的尺寸精度等級為3級,用UG對塑件分析V=7897.499410872mm3≈7.9cm3。

質量m=pV=7.9×0.85=6.715g。

3 模具設計要點

3.1 澆注系統的設計

主流道設計應注意:主流道的端面形狀通常為圓形;為便于脫模﹐主流道一般制作都帶有斜度﹐但如果主流道同時穿過多塊板子時,一定要注意每一塊板子上孔的斜度及孔的大小;主流道大小的設計要根據塑料材料的流動特性來定;主流道在設計上大多采用圓錐形:制作時要注意﹕A.小端直徑D2=D1+(0.5~1mm)

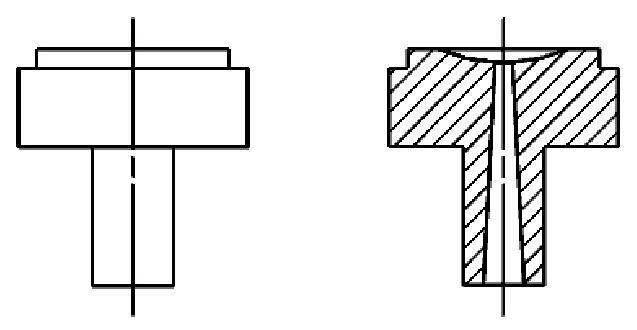

B.小端球半徑R2=R1+(1~2mm)(其中D1﹑R1分別為注射機射出口的直徑及注射頭的球半徑)。本次主流道設計為圓錐形,錐角角度為2°~6°,對于PVC材料,選用6°。因為塑件上表面沒有精度要求,所以采用直接澆口。其特點是塑料熔體直接流入型腔,壓力損失小進料速度快、成型較容易,對各種塑料都適用。具有傳遞壓力好,保壓補縮作用強,模具結構簡單緊湊,制造方便等優點,如圖3所示。

圖3 直接式澆口

定位圈是將模具安裝在注塑機上時起到定位作用的結構件。定位圈直徑比注塑機的鑲板孔小0.2~0.4mm。一般大型模具需要用定位圈壓住澆口套,防止注射成型時的反作用力把固定螺釘拉斷,形狀如圖4所示。

圖4 定位圈

3.2 側向分型與抽芯機構的設計

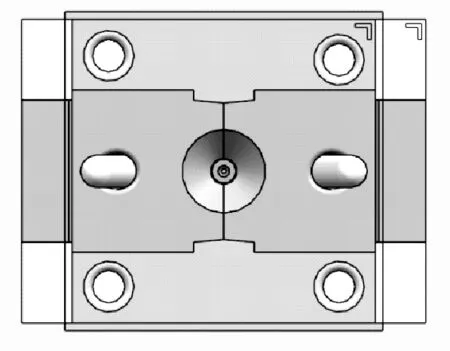

本次設計采用側向分型與抽芯機構,側抽芯應盡量留在動模—側。在選擇分型面時,應將側抽芯隨留在動模一側,以方便利用動定模開合模動作來完成側抽芯;側抽芯應盡量選在抽芯距短的一側,有利于模具結構的控制和節約模具成本;側抽芯內盡量選在注塑壓力影響小的一側。產品的分型將產品膠位留在內模上,注塑壓力對側抽芯影響小,這樣有利于提高側抽芯的壽命。本次設計中,借用計算機輔助設計軟件UG建模,如圖5所示的分型面位置有利于脫模取出制件,并保證塑件的質量。

圖5 分型面

圖6 側壁位置

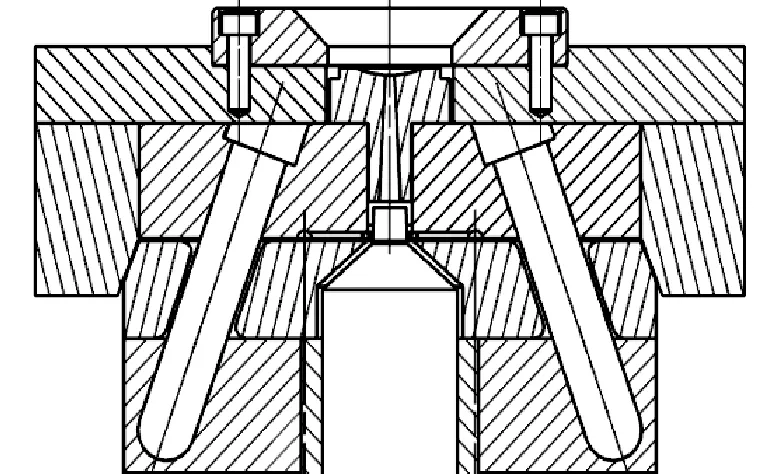

采用斜導柱側向分型與抽芯機構,如圖6所示,塑件A處為圓錐形,根據塑件這個結構特點,選擇斜導柱在定模,斜滑塊在動模,斜導柱驅動斜滑塊抽芯結構其結構如圖7所示。斜導柱側向分型與抽芯機構由斜導柱、側型芯滑塊、楔滑塊等零件組成。開模時,動模部分向后移動,開模力通過斜導柱帶動側型芯滑塊,使其在動模板的導滑槽內向外滑動,直至側型芯滑塊與塑件完全脫開,完成側向抽芯動作。塑件包在型芯上,隨動模繼續后移,直到注射機頂桿與模具推板接觸,推出機構開始工作,推桿將塑件從型芯上推出。

圖7 斜滑塊抽芯結構

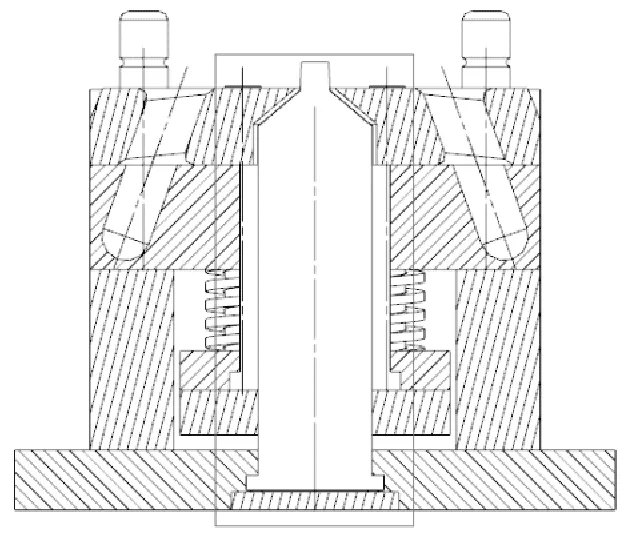

4 模具結構以及工作過程

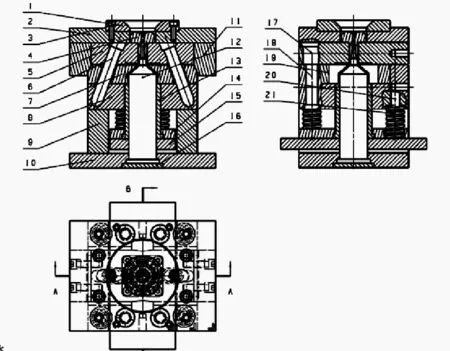

模具結構如圖8所示。模具的工作過程:注射成型后,開模時,由于上下模分開的同時斜導柱將滑塊往外推,通過推板將推管推出使制件頂出,取出塑件。在復位桿的作用下恢復原位,通過斜導柱使滑塊復位,重新合模,完成一次注射成型周期。

5模具整體結構

圖8 模具的結構總裝圖

1.定位圈;2.上模座板;3.定位圈內六角螺釘;4.唧嘴;5.定模座板;6.斜導柱;7.斜滑塊;8.動模板;9.墊塊;10動模座板;11.斜契塊;12.型芯;13.推管;14.頂桿固定板;15.推板;16.壓板;17.導套;18.導柱;19.定位塊;20.復位桿;21.彈簧